Dy和Er掺杂对AlN 陶瓷显微结构及性能的影响

2014-11-25姚义俊

姚义俊,刘 斌,周 凯,苏 静

(南京信息工程大学物理与光电工程学院,南京 210044)

AlN陶瓷具有高热导率、高体积电阻率、高绝缘耐压、低介电损耗等优异性能,在微电子基板中具有广阔的应用前景[1--3]。AlN单晶在室温下的热导率理论值为320W/(m·K),多晶AlN 陶瓷的热导率受粉体纯度、烧结工艺等因素的影响,在烧结过程中,氧进入AlN晶格形成固溶体,伴随着形成铝空位、位错等结构缺陷,显著降低了声子的平均自由程,导致热导率降低[4--5];同时,添加剂与AlN 中的Al2O3反应形成晶界相,其组成、含量与分布,气孔的含量与分布以及晶粒分布的均匀程度等对AlN 陶瓷的性能也有较大影响。因此,完善工艺条件,改善AlN 陶瓷的相组成及显微结构是当前AlN 陶瓷研究重点之一[6--7]。

稀土氧化物作为烧结助剂在较低温度和AlN颗粒表面的Al2O3反应生成液相,依靠液相表面张力的作用使固相AlN 颗粒重新排列,并通过液相加速传质过程,活化烧结并促进致密化,国内外很多学者都做过相关研究[8--11],但关于Er2O3对氮化铝陶瓷导热性能和微观结构的影响研究较少。为此,研究了Er2O3和Dy2O3稀土氧化物对氮化铝瓷烧结性能、导热性能、介电性能及微观结构的影响。

1 实验

1.1 样品制备

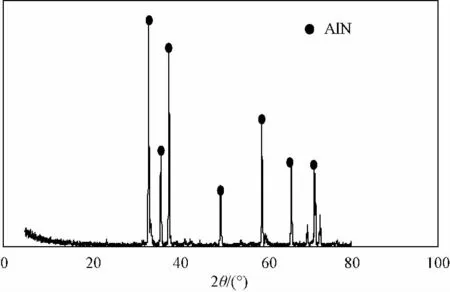

采用自蔓延法制备AlN 粉末。AlN 粉末的X射线衍射(XRD)谱如图1所示。与标准XRD 谱对比,没有杂质峰,AlN 粉末的氮含量达33.22%,比表面积为0.9121m2/g,平均粒径为4.6μm,其形貌扫描电子显微镜(SEM)照片如图2所示,可见粉体颗粒大小不均匀,尺寸分布较宽。

图1 AlN粉末的XRD谱Fig.1 XRD pattern of AlN powder

在AlN粉末中加入1%~4% 的Er2O3和Dy2O3,按照质量比1.0∶2.0∶0.8的料、球、无水乙醇比在行星球磨机上研磨混料4h。研磨料烘干后,加入黏结剂,经筛孔尺寸为0.425mm 的筛子造粒,制成尺寸为5mm×6mm×50mm 的试条(成型压力128MPa)。将试条置于热压炉中,在1 800~1 950℃保温1~4h烧结后得到样品。

1.2 样品表征

用Archimedes法测定烧结体的体积密度。用金刚石平面磨床将烧结样品加工成尺寸为3mm×4mm×40mm 的试条。用三点弯曲法测定抗弯强度,跨距为30mm,加载速率为0.5mm/min。用JSM-5900型扫描电子显微镜观察样品的形貌。将样品切割研磨成50μm 超薄片,经Ar离子束溅射轰击减薄后,用JEM-2010型透射电子显微镜观察晶粒形状、大小和分布。用D/Max-rB型X 射线衍射仪进行相组成分析,采用步进扫描方式(步长0.02°)。采用激光偏转法测试AlN 陶瓷的热导率,测试温度为室温。样品加工成厚度为2mm、直径为12.7mm 的圆片,用PDS-II型光热偏转薄膜热导测试仪进行测试。

图2 AlN粉末的SEM照片Fig.2 SEM photograph of AlN powder

2 结果与讨论

2.1 烧结性能分析

图3为1 850℃保温2h制备的AlN 陶瓷的相对密度随Er2O3、Dy2O3掺量变化曲线。由图3 可见:添加稀土氧化物Er2O3后,AlN 陶瓷的相对密度显著提高,并随Er2O3掺量的增加呈先增大后减小趋势。纯AlN 陶瓷在1 850℃烧结2h时相对密度达到最大值87.1%,添加3%Er2O3的AlN 陶瓷的相对密度为98.1%,掺3%Dy2O3的AlN 陶瓷的相对密度为98.8%,说明Dy2O3对AlN 陶瓷烧结性能的提高优于Er2O3。

图3 稀土氧化物掺量w 对试样致密性的影响Fig.3 Effect of rare earth oxide content on relative density of samples

图4为纯AlN 陶瓷以及添加3%Er2O3、3%Dy2O3的AlN 陶瓷在不同温度下的相对密度。由图4可知,纯AlN 陶瓷在1 950℃烧结2h时相对密度达90.7%;而用添加稀土氧化物的AlN 粉,在1 800~1 950℃烧结2h后样品的相对密度均获得显著提高,添加3%Dy2O3的AlN 陶瓷在1 900℃相对密度达到99.4%,而添加3%Er2O3的AlN 陶瓷在1 950℃时的相对密度达到99.1%。

图4 烧结温度对试样致密性的影响Fig.4 Effect of sintering temperature on relative density of samples

由图4 还可以看出,在保温2h 条件下,添加Dy2O3的AlN 陶瓷最佳烧结温度为1 900℃;而添加Er2O3的AlN 陶瓷最佳烧结温度为1 950℃.

2.2 导热性能分析

在热传导过程中,单位时间通过物质传导的热量dQ/dt是和截面积S 及其温度梯度dT/dx 成正比,其关系式如下:

式中:λ为热传导系数,是单位温度梯度条件下单位时间内通过横截面的热量,其数值大小反映材料热导性的优劣。热传导系数的表达式为:

式中:ρ为单位体积中声子数目;Cv为声子热容;V为声子平均运动速率;l为声子在二次碰撞中的平均自由路程。

对于某一种材料,ρ、V、Cv均为常数,所以热传导系数λ的大小,主要取决于影响l值大小的因素。陶瓷材料的热传导不同于金属,主要由晶格振动来传递热量。根据晶格波声子理论,陶瓷材料传导热量时,可视为声子从高浓度区向低浓度区扩散过程,而阻止声子扩散运动的各种碰撞和散射就是热传导难易的原因。对于理想晶体,声子的平均自由路程接近于∞,实际上晶体内部缺陷、位错、晶界、气孔等都会使声子运动产生散射,从而影响l值大小,所以l值大小与材料显微结构有很大关系。随着温度升高,声子在运动中受到碰撞、散射越多,l值就越小,使得热传导随T 升高而下降[12--13]。

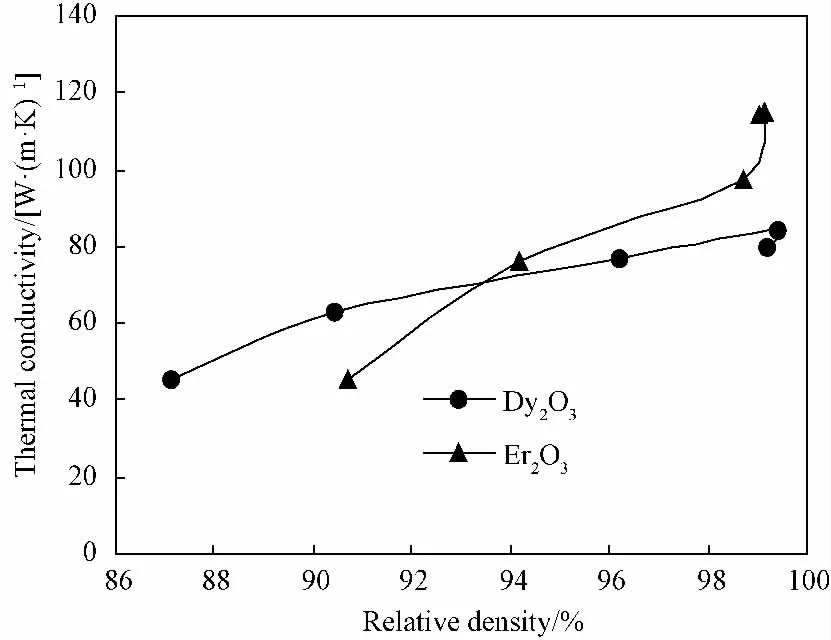

图5为添加Dy2O3并于1 900℃烧结2h制备的AlN 陶瓷和添加Er2O3并于1 950℃烧结2h制备的AlN 陶瓷的热导率随稀土氧化物掺量变化曲线。由图5可见,纯AlN 陶瓷的热导率为45.7W/(m·K),随稀土氧化物掺量的增加,AlN 陶瓷的热导率呈现先增大后减小趋势。添加3%Dy2O3的AlN 陶瓷热导率达到84.1W/(m·K),添加3%Er2O3的AlN 陶瓷导热性能最高,达到115.4 W/(m·K)。

图5 稀土氧化物掺量对试样热导率的影响Fig.5 Effect of rare earth oxide content on relative density of samples

AlN 陶瓷是共价键化合物,而生成的第二相化合物都是离子键化合物,并且在有添加剂存在情况下,AlN 陶瓷烧结机理属液相烧结,冷却时,部分液相析晶,还有部分液相残留在晶界上成为玻璃相,随着添加剂增加,AlN 陶瓷的致密性得到显著提高,晶体气孔含量减少,有利于热导率的提高。然而烧结助剂的添加量如过多,势必造成AlN 陶瓷烧结过程中液相过多,冷却形成的晶界相和玻璃相的量显著提高,影响AlN 晶粒的扩散速率,粒径不易长大,并且由于玻璃相结构松弛,活化能较低,晶界相的非均匀分布产生大量气孔,阻碍了声子散射,从而降低了AlN 的热导率,因此,当稀土氧化物掺量超过最佳掺量时,AlN 陶瓷的导热性能下降[14--15]。

图6为添加不同烧结助剂条件下样品热导率与致密度关系曲线。由图6可见,样品的热导率随致密性的增大显著提高。然而添加3%Dy2O3的AlN陶瓷在1 900 ℃保温2h 烧结相对密度达到99.4%,热导率为84.1W/(m·K),但 添 加3%Er2O3的AlN 陶瓷在1 950℃保温3h烧结相对密度只有99.1%,热导率却达到115.4W/(m·K),由此可知,致密性不是决定材料热导率的最重要因素。

第二相相互连接时热导率K 与第二相体积分数φ 之间的关系为

图6 相对密度对AlN 陶瓷热导率的影响Fig.6 Effect of relative density on thermal conductivity of AlN ceramics

式中:Km和Kgb分别为AlN 基体和第二相的热导率;Vv为晶界第二相的体积分数。因为热流在晶粒之间是通过相互紧密接触的各个晶面进行传导,传导途中如果碰到热导率远小于AlN 晶界相,就会被反射一部分,使热传导的效率降低,从而降低热导率。可见,第二相含量高,将明显降低AlN 陶瓷的热导率。Dy2O3与Al2O3生成各种晶界化合物,阻碍声子的散射,影响热导率的提高,而Er2O3由于其高挥发性,在高温作用下,晶界相挥发率较高,晶界处含量较少,有利于热导率的提高。

2.3 物相分析

图7为添加3%Dy2O3的AlN 陶瓷在1 900℃保温2h烧结后的XRD 谱。由图7可见,样品除主晶相AlN 外,还 有Dy3Al5O12晶界相。研究[12]表明:Dy2O3与AlN 粉末表面的Al2O3发生反应生成铝酸盐化合物,在较低温度形成的液相降低了氮化铝陶瓷的烧结温度,在烧结后期,凝固成晶界相Dy3Al5O12,而随着温度的进一步升高,样品相对密度逐渐降低。这是因为在较高温度下,晶界相呈液相状态,温度越高,其流动性越好,可与更多晶粒表面的Al2O3结合生成更多量的晶界相,并形成连通网络,使得AlN 晶粒之间的空隙变多,致密性下降。

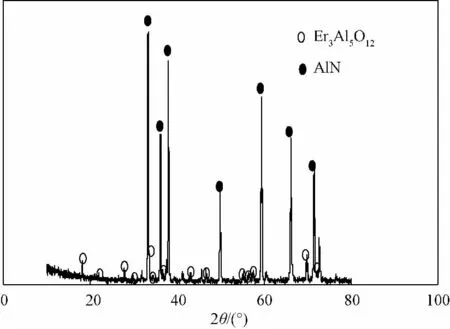

图8为添加3%Er2O3并于1 950℃保温2h烧结的AlN 陶瓷的XRD 谱。由图8可见,XRD 谱中只存在AlN 晶相,没有发现其它晶界相。

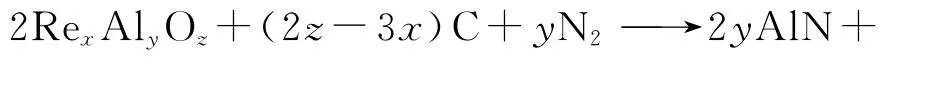

为探讨Er2O3对AlN 陶瓷烧结的作用机理,对添加3%Er2O3的AlN 陶瓷在1 800℃烧结2h后进行XRD 分析,结果如图9所示。由图9可见,样品中存在Er3Al5O12和AlN 晶界相,说明在较低温度,Er2O3与AlN 粉末表面的Al2O3发生反应,形成液相,促进烧结,由于烧结AlN 陶瓷采用石墨发热体并在氮气气氛下进行,在烧结后期,稀土氧化物和AlN 表面的Al2O3反应,形成的晶界相会发生碳热还原反应:

图7 添加3% Dy2O3在1 900℃保温2h烧结的AlN 陶瓷XRD 谱Fig.7 XRD pattern of AlN with 3% Dy2O3sintered at 1 900℃for 2h

图8 添加3% Er2O3的AlN 陶瓷在1 950℃保温2h烧结的XRD 谱Fig.8 XRD pattern of AlN with 3%Er2O3sintered 1 950℃for 2h

图9 添加3% Er2O3的AlN 陶瓷在1 800℃保温2h烧结的XRD 谱Fig.9 XRD pattern of AlN with 3%Er2O3sintered at 1 800℃for 2h

因为Dy2O3的挥发速率很小(8×10--8g/cm2),碳热还原反应不明显,晶界处的第二相较多,XRD可以分析出第二晶界相存在,而Er2O3的挥发速率(1.2×10--5g/cm2)比其它3种稀土氧化物高3个数量级[16],在1 800 ℃与AlN 颗 粒 表 面 的Al2O3反应,形成晶界相Er3Al5O12,在1 950℃可能发生碳热还原反应,转变为Er2O3,挥发出晶体表面,使得晶界相含量降低,因此XRD 谱中没有发现1 950℃保温3h烧结的样品中含有Er2O3-Al2O3晶界相。

2.4 显微结构分析

图10为纯AlN 陶瓷在1 950℃保温2h烧结样品断口形貌的SEM 照片。由图10可见,纯AlN陶瓷主要依靠粉末中的氧杂质形成液相促进烧结,由于其晶格扩散系数较低,在1 950℃烧结时形成较多的气孔,样品致密性较差,严重影响纯AlN 陶瓷的导热性能。

图10 1 950 ℃保温2h 烧结的纯AlN 陶瓷断口形貌SEM 照片Fig.10 SEM fractograph of un-doped AlN ceramics sintered at 1 950℃for 2h

图11为添加3%Dy2O3在1 900℃保温2h烧结的AlN 陶瓷断口形貌SEM 照片。由图11可见,Dy2O3与AlN 陶瓷晶粒中的氧杂质反应生成铝酸盐晶界相,促进AlN 粉末烧结,样品致密性得到显著提高,有利于AlN 陶瓷导热性能的提高。

图12为添加3%Er2O3在1 950℃保温2h烧结的AlN 陶瓷断口形貌的SEM 照片。由于ALN陶资烧结温度较高,AlN 晶界在液相中迁移速率和AlN 晶粒生长速率均较快,且Er2O3与AlN 陶瓷晶粒中的氧杂质反应生成的铝酸盐晶界相在1 950℃保温2h条件下大量挥发,晶界相含量少,对晶粒生长阻碍作用较小。由图12可见,样品中形成了较大晶粒尺寸的显微结构,这种结构能够有效提高声子在晶格中的传播路程,提高样品的导热性能,因此添加3%Er2O3的AlN 陶瓷样品热导率达到最大值115.4W/(m·K)。

图11 添加3%Dy2O3的AlN 陶瓷在1 900℃保温2h烧结后断口形貌的SEM 照片Fig.11 SEM fractograph of AlN ceramics doped with 3%Dy2O3sintered at 1 900℃for 2h

图12 添加3%Er2O3的AlN 陶瓷在1950℃保温2h烧结后断口形貌的SEM 照片Fig.12 SEM fractograph of AlN ceramics doped with 3%Er2O3sintered at 1 950℃for 2h

在AlN 粉末中添加稀土氧化物可显著改善样品的微观结构、提高样品的致密性,同时稀土氧化物能够与AlN 晶格中固溶的氧发生反应,置换出氧原子,达到改善AlN 晶体缺陷的目的,这对于提高声子在晶格中的传播路程具有显著作用。

实验通过测量AlN 的晶格常数,表征其中晶格氧含量的大小,晶格常数越大、氧含量越小、缺陷越少,越有利于获得高热导率的AlN 材料。利用mdijade5分析软件精确测定最佳烧结制度制备的纯AlN陶瓷、添加3%Dy2O3的AlN陶瓷和AlN单晶的晶格常数 分 别 为0.497 06、0.497 33 和0.498 60nm。1 900℃保温2h烧结的添加3%Dy2O3的AlN 陶瓷的晶格常数为0.497 33nm,增大了AlN 晶格常数,Dy2O3与AlN 表面的氧生成晶界相Dy3Al5O12,在高温作用下向晶体表面挥发,有利于晶格中的氧向晶界处迁移,AlN 晶格的氧溶度减小,使得AlN 晶粒的晶格常数增大。

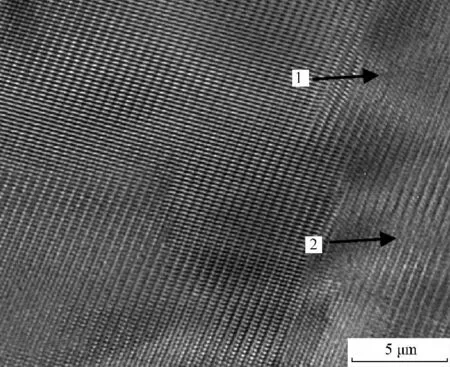

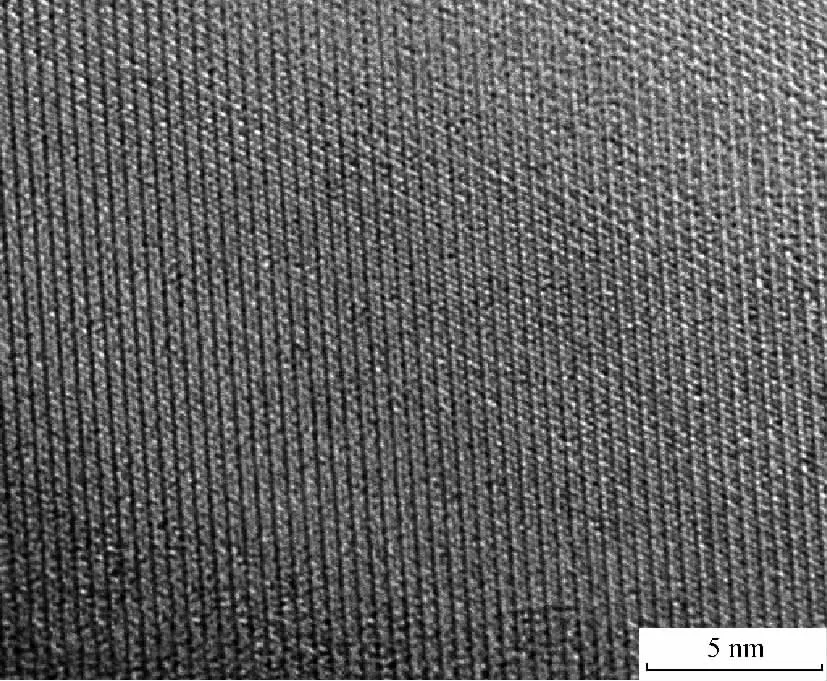

1 800、1 850、1 900和1 950℃保温3h制备的3%Er2O3的AlN 陶瓷的晶格常数分别为0.497 42、0.497 49、0.497 61和0.497 07nm。随烧结温度提高,AlN 晶粒中晶格处的氧向晶粒表面及晶界处迁移速率提高,晶格中氧含量减小,晶粒的晶格常数增大,晶格常数提高。对纯AlN 和添加3%Er2O3的AlN 陶瓷进行Fourier变换透射电子显微镜(TEM)分析,结果见图13和图14。纯AlN 陶瓷中因为固溶进较多的氧杂质,原子排列条纹中出现明显的位错现象(1、2 标注位置),而添加3%Er2O3后,AlN晶粒中原子排列较为一致,说明Er2O3具有很好的去除晶粒中固溶氧杂质的能力。

图13 AlN陶瓷的TEM照片Fig.13 TEM photograph of AlN ceramics

图14 添加3%Er2O3的AlN 陶瓷的TEM 照片Fig.14 TEM photograph of AlN ceramics with 3%Er2O3

添加3%Er2O3的AlN 陶瓷在高温烧结过程中,杂质氧向AlN 晶格中扩散加剧,并且由于Er2O3的高挥发性,使得晶界相容易挥发,残留在样品中的晶界相较少,由于晶界相的浓度差,促使晶界上及晶格处的氧向晶界处迁移,降低晶格中的杂质氧含量。添加Er2O3的AlN 陶瓷的晶格常数较大,AlN 晶格缺陷较少,且晶界相较少,因此1 950℃保温2h制备的添加3%Er2O3的AlN 陶瓷具有较高的热导率。

3 结论

纯氮化铝陶瓷相对密度只有90.7%,导热率为45.7W/(m·K);而添加稀土氧化物的AlN 陶瓷在高温烧结过程中,杂质氧向AlN 晶格中扩散加剧,并且稀土氧化物的高挥发性,使得晶界相容易挥发,残留在试样中的晶界相较少。添加3%的Dy2O3的AlN 陶瓷的相对密度为99.4%%,导热率为84.1 W/(m·K),添加Er2O3的AlN 陶瓷晶格常数较大,AlN 晶格缺陷较少,且晶界相较少,因此,1 950 ℃保温2h制备的添加3%Er2O3的AlN 陶瓷相对密度提高到99.1%、导热率达到115.4W/(m·K)。

[1]TUMMAIA R R.Ceramics in microelectronic packing[J].Am Ceram Soc Bull,1988,67(4):752-758.

[2]FUKUMOTO S,HOOKABE T,TSUBANKINO H.Hydrolysis behavior of aluminum nitride in various solutions[J].J Mater Sci,2000,35:2743-2748.

[3]SHEPPARD L M.Aluminum nitride[J].Am Ceram Bull,1990,69:1801-1812.

[4]KOMEYA K,INOUE H.The influence of fibrous aluminum nitride on the strength of sintered AlN-Y2O3[J].Trans J Brit Ceram Soc,1971,70:107-113.

[5]MEDRAJ M,BAIK Y,THOMPSON W T,et al.Understanding AlN sintering through computational thermodynamics combined with experimental investigation [J].J Mater Proc Technol,2005,161(3):415-422.

[6]SCHUSTER J C.Phase diagrams relevant for sintering aluminum nitride based ceramics[J].Rev Chim Miner,1987,24:676-686.

[7]WITEK S R,MILLER G A,HARMER M P.Effect of CaO on strength and toughness of AlN[J].J Am Ceram Soc,1989,72:469-473.

[8]JACKSON T B,VIRKAR A V,MORE K L,et al.Highthermal-conductivity aluminum nitride ceramics[J].J Am Ceram Soc,1997,80:1421-1435.

[9]周和平.B2O3-Y2O3添加剂对AlN 陶瓷显微结构及性能的影响[J].硅酸盐学报,1996,24(2):146-151.ZHOU Heping,J Chin Ceram Soc,1996,24(2):146-151.

[10]许听睿.添加Y2O3-Dy203的AIN 陶瓷的烧结特性及显微结构[J].无机材料学报,1999,14(6):989-994.XU Xinrui,J Inorg Mater(in Chinese),1999,14(6):989-994.

[11]郑永挺,Y2O3对氮化铝陶瓷燃烧合成致密化及组织性能的影响[J].哈尔滨工业大学学报,2002,34(4):483-488.ZHEN Yongting,J Harbin Inst Technoly(in Chinese),2002,34(4):483-488.

[12]QIAO L,ZHOU H P,XUE H,et al.Effect of Y2O3on low temperature sintering and thermal conductivity of AlN ceramics[J].J Eur Ceram Soc,2003,2(23):61-64.

[13]QIAO L,ZHOU H P,CHEN K X,et al.Effect of Li2O on the low temperature sintering and thermal conductivity of AlN ceramics[J].J Eur Ceram Soc,2003,2(23):1517-1522.

[14]HARRIS J H,YOUNGMAN R A,TELLER R G.On the nature of the oxygen related defect in aluminum nitride[J].J Mater Res,1990,5(8):1763-1773.

[15]SHOICHI K,MASAKI Y,NAOKI O,et al.Dielectric properties of sintered aluminum nitride[J].Int Refract Met Hard Mater,2005,23:328-385.

[16]DU Shuai,LIU Zheng,LI Longtu,et al.Characterization of the microstructure of sintered AlN by SEM and TEM[J].Mater Lett,1995,25(2):105-109.