镁砂品级对镁碳砖显微结构和组成的影响

2023-05-06朱业宁席子建苏玉庆郁柏松涂军波魏军从王义龙

朱业宁,席子建,苏玉庆,郁柏松,涂军波,魏军从,苗 正,王义龙

(1.华北理工大学 河北省无机非金属材料重点实验室,河北 唐山 063210;2.唐山市国亮特殊耐火材料有限公司,河北 唐山 063000)

镁碳砖结合了镁砂和石墨各自的优良特性,具有抗碱性熔渣侵蚀性能强、抗热震稳定性好等优点,因而在转炉、钢包精炼炉、电炉等冶金容器中得到广泛应用[1-4]。现如今,国家对环保要求的逐渐提高,使国内优质菱镁矿资源得到保护性开发,镁砂原料影响着镁碳砖的质量[5-7],而镁砂是生产镁碳砖的最主要原料,因此研究镁砂品级对镁碳砖性能影响有着至关重要的作用。众多学者研究了镁砂种类、纯度、颗粒级配对镁碳砖性能的影响,如:尹明强等[8]选用四种不同的镁砂研究了种类及其临界粒度对低碳镁碳砖性能的影响,研究结果显示:镁砂纯度越高,方镁石晶粒越大的试样的体积稳定性和抗渣能力就会越好。柴剑玲[9]研究了镁砂骨料纯度对镁碳砖力学性能的影响,研究结果表明镁砂骨料纯度越低,越能促进砖的烧结,提高其力学性能。徐慧娟[10]研究了杂质含量对镁碳砖性能的影响,研究认为镁砂颗粒中方镁石晶界处的杂质在900 ℃以上时开始软化、熔融、进而被还原,使晶界处出现空隙,但又使晶粒内周边致密化。王长明[11]研究了颗粒级配对低碳镁碳砖性能的影响,结果表明选用适当的镁砂临界粒度,调整颗粒级配可以适当提高镁碳砖的物理性能。王建栋[12]研究了颗粒级配对低碳镁碳砖性能的影响,结果表明粒度分布系数q值影响生坯的密实度、试样强度、热震性能。佘以明[13]研究了4种镁砂颗粒对镁碳砖的影响,方镁石晶粒大小,高温液相含量,高熔点相会对镁碳砖性能有一定程度的影响。但是在众多研究中不同品级镁砂对显微结构和组成的研究报道甚少,尤其在目前镁砂资源短缺,役后耐火材料的应用日益受到重视的形势下,镁砂品级不仅对镁碳砖性能和显微结构具有重要影响,而且对役后镁碳砖的合理利用有积极意义。鉴于此,课题组研究了镁砂品级和各种添加物对镁碳砖性能、组成和显微结构的影响,本文报道不同品级镁砂对镁碳砖显微结构和组成影响。

1 热力学计算

本试验采用空气埋碳气氛,并且只是考虑镁碳砖中的最主要的如下自耗反应,Al2O3、CaO和石墨的反应不予考虑。

2C(s)+O2(g)→2CO(g)

(1)

MgO(s)+C(s)→Mg(g)+CO(g)

(2)

SiO2(s)+C(s)→SiO(g)+CO(g)

(3)

FeO(s)+C(s)→Fe+CO(g)

(4)

2MgO(s)→2Mg(g)+O2(g)

(5)

由热力学可知,在埋碳条件下一氧化碳的分压为0.35个标准大气压(P1=0.35Pθ),此时为非标准态压力[14]。

非标准态时,式(1)的吉布斯自由能为式(6),式(2)的吉布斯自由能为式(7),式(5)的吉布斯自由能为式(8)。

由式(1)的吉布斯自由能:

(6)

(7)

(8)

式中:P1为一氧化碳分压Pa;P2为氧气的分压,Pa;P3为镁蒸气的分压,Pa。

同理可得出FeO的反应温度为710 ℃,而SiO2的反应温度为1 478 ℃。

2 试验材料与方法

2.1 原 料

试验采用3种不同品级的镁砂原料分别为:98.5电熔镁砂、97.5电熔镁砂、96.5电熔镁砂,99高纯鳞片石墨为碳源,结合剂选用的PF-5323型热固性酚醛树脂,不同品级镁砂原料成份如表1所示,不同品极镁砂的试样配料组成见表2。

表1 不同品级粒度镁砂原料的化学组成 %

2.2 试样制备

按照表2配方进行配料,加入粒度为5~3 mm、3~1 mm、1~0 mm的粗颗粒在混碾机中进行混碾5 min,先加入一半PF-5323型热固性酚醛树脂混碾5 min,之后加入石墨继续混碾5 min,加入镁砂粒度为0.088 mm细粉混碾5 min,最后再加入另一半树脂进行混碾40 min,然后在室温下困料24 h。将困好的物料在630 t的摩擦压力机上压制成形,将样块置于在200 ℃烘箱进行烘干24 h,然后降温至室温下进行切割成40 mm×40 mm×135 mm的样条,于110 ℃干燥24 h,再分别进行1 000 ℃保温3 h、1 400 ℃保温3 h、1 600 ℃保温3 h的埋碳气氛热处理。

表2 不同品级镁砂的试样配料组成 %

2.3 试样检测与表征

将上述试样按照GB/T 3001—2017测定不同热处理温度的常温抗折强度,GB/T 5072—2008测定不同热处理温度的常温耐压强度,按照GB/T 2997—2015检测试样不同热处理温度的体积密度和显气孔率,用化学滴定法测试样的化学组成,用扫描电子显微镜(SEM)结合能谱(EDS)分析试样的显微结构和微区成分。

3 试验结果与讨论

3.1 镁砂品级对镁碳砖常温物理性能的影响

不同品级镁砂制成试样经不同热处理的常温物理性能见图1。从图1(a)、图1(b)中可以看出,不同热处理温度都是985镁碳砖试样的体积密度最大,显气孔率最低,而965镁碳砖试样的体积密度最小,气孔率最大,说明了由于原料品级越高,镁砂密度越大,显气孔率越小。由图1(c)、图1(d)可以看出不同温度热处理后,其常温强度都是随着镁砂原料品级的提升而增大,由98.5镁砂制成的镁碳砖,相比于965镁碳砖而言具有优异的性能表现,但是跟975镁碳砖相比性能并没有大幅提升。

图1 不同品级镁砂制成试样经不同热处理温度后的常温性能

在200 ℃烘干24 h的热处理温度下其强度取决于树脂固化结合程度;在1 000 ℃保温3 h时,此温度下树脂受热分解释放出气体导致镁碳砖结构疏松,强度降低;1 400 ℃时开始出现液相促进烧结,常温耐压强度较1 000 ℃略有升高,但此时氧化铁与石墨发生反应生成大量气体,导致气孔增加;在1 600 ℃液相量增加,促进烧结,气孔减少,强度略有增加,但同时又有自耗反应,消耗氧化镁和碳,如式(2)~式(3)所示。不同品极镁砂制成镁碳砖的试样的不同热处理温度的化学组成见表3。

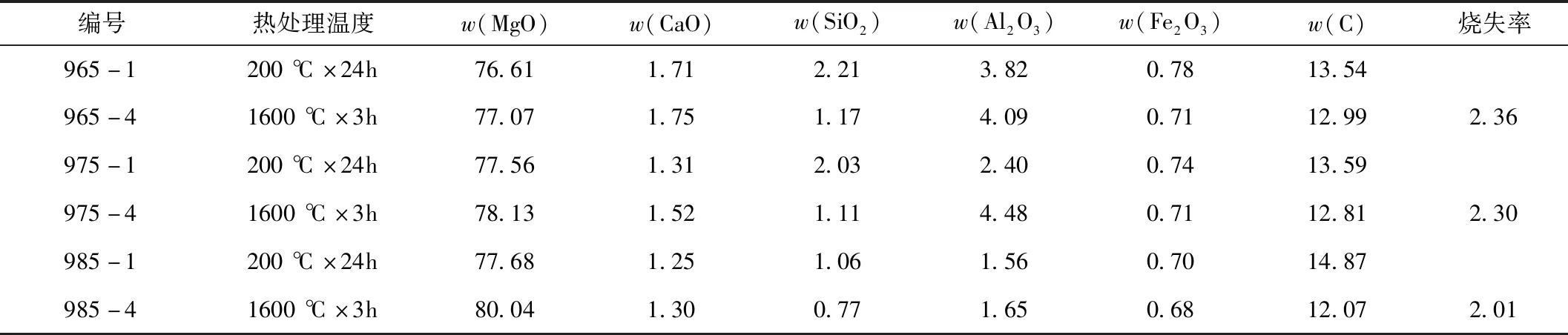

表3 不同品级镁砂制成镁碳砖的试样不同热处理温度的化学组成 %

由表3可以看出镁碳砖经1 600 ℃热处理后都有重量损失,氧化铁、二氧化硅和石墨含量均降低,说明镁碳砖内部有复杂的反应,如式(1)~式(5)所示,生成气体,增加气孔率,使结构疏松。随着镁砂品级的提升1 600 ℃热处理后镁碳砖重量损失率降低,表明上述自耗反应减弱,式(2)、式(3)反应使得镁砂原料中氧化铁和二氧化硅含量降低,对镁砂起到了提纯的功效,去除了部分有害成分,而氧化钙和氧化铝含量增高,C/S比增大。可以看出镁碳砖经高温热处理后氧化镁含量增加,低熔点杂质减少,可以加强对役后镁碳砖中镁砂颗粒的回收利用,役后回收的大镁砂颗粒可代替部分新原料,提高综合利用率,增加产品附加值,达到节约资源保护环境的目的[15],对镁碳砖回收再利用有一定积极作用。

3.2 镁砂品级对镁碳砖显微结构的影响

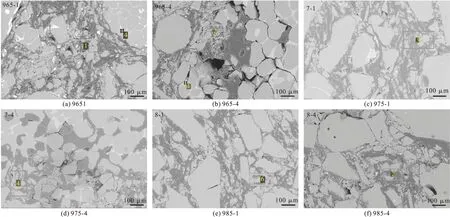

分别取96.5、97.5、98.5不同品级镁砂制成镁碳砖试样,经200 ℃烘干24 h和1 600 ℃保温3 h埋碳热处理后,其制成光片的背散射电子(BSE)图像见图2。图2中各微区的EDS分析结果见表4。

表4 图2中各微区的EDS分析结果 %

图2为不同镁碳砖试样不同热处理温度的显微结构照片,可以看出图2(a)965镁碳砖经过200 ℃烘干后镁砂晶粒间有较多的白色胶结相,结合能谱分析为CaO-MgO-SiO2系可以判断为钙镁橄榄石作为主要结合相,其中晶粒晶面多为曲面,生长多为不规则粒状甚至浑圆状;图2(b)经高温热处理后镁砂晶粒间胶结物减少,晶粒间气孔明显增多,结合较差,结构变疏松。

图2 不同品级镁砂制成镁碳砖试样热处理后的BSE图像

图2(c)和图2(d)分别是975镁碳砖烘干和热处理后的显微结构照片,和965镁碳砖相比较,镁砂晶粒间胶结相减少,直接结合程度更高;图2(e)和图2(f)是985镁碳砖烘干和热处理后的显微结构照片,从图2(e)中可以看出,镁砂晶粒间胶结相最少,直接结合程度最高,晶粒尺寸也最大,晶面发育平直,多为多边形粒状;从图2(f)中可以看出,和965和975镁碳砖相比,热处理后显微组织结构更致密,镁砂晶粒间直接结合程度最高。结合表3化学成分的变化情况,也可以看到由98.5镁砂制成的镁碳砖试样的杂质含量最低,自耗反应程度最低,所以显气孔率最低,结构最致密。但是由于98.5镁砂价格昂贵且性能较97.5并没有大幅的提高,综合考虑在该实验条件下,97.5镁砂制成镁碳砖在性能和性价比等方面整体效果更佳,再加上现阶段役后镁碳砖回收利用率普遍较低,而高档废镁碳砖更是如此,根本不足以发挥其优异性能,不利于节约资源,低品级镁砂制镁碳砖役后因提纯效果使其镁砂品级会有所提高,若得到有效回收利用,去除假颗粒后甚至可使用在更为苛刻的部位。

4 结 论

(1)随着镁砂原料品级的提高,镁碳砖体积密度增大,显气孔率降低,常温强度升高,显微结构更为致密。镁碳砖经高温热处理后,由于发生自耗反应,二氧化硅、氧化铁含量降低,C/S比变大,且对镁砂有一定的提纯作用;随着镁砂品级提高,自耗反应程度降低,气孔减少,显微结构更为致密。

(2)985镁碳砖相比于965镁碳砖而言具有优异的性能表现,但是跟975镁碳砖相比性能差异不大,而且98.5镁砂价格昂贵,再加上废弃镁碳砖回收利用率较低,高档镁砂不足以发挥其全部价值,在该实验条件下,考虑97.5镁砂制成镁碳砖在性能和性价比等方面整体效果更佳。