DCS控制系统在造气系统的应用总结

2014-07-10刘天顺甘肃金昌化学工业集团有限公司甘肃金昌737000

刘天顺(甘肃金昌化学工业集团有限公司 甘肃金昌737000)

DCS控制系统在造气系统的应用总结

刘天顺

(甘肃金昌化学工业集团有限公司 甘肃金昌737000)

1 改造原因

甘肃金昌化学工业集团有限公司合成氨装置设计规模为150 kt/a。造气系统共有18台固定层煤气炉,其控制系统按煤气炉设备配置分为3个部分:10台Φ2 400 mm煤气炉和5台Φ2 600 mm煤气炉的控制系统均为单片机;3台Φ2 800 mm煤气炉配备PLC和WINCC。由于控制系统技术落后,基本属于半自动操作,生产很不稳定,运行成本居高不下。原控制系统存在缺陷:①监视记录数据不全,不能为优化工艺提供必须的数据显示;②操作和数据被分割成不同小块;③控制系统的响应速度慢,安全性较低;④联锁严重不足,信息处理能力几乎为零,基本没有自动控制的功能。

2 改造思路

采用DCS集散控制系统,实现造气全自动操作控制。10台Φ2 400 mm煤气炉为“一”字排列在同一厂房内;3台Φ2 800 mm煤气炉和5台Φ2 600 mm 煤气炉呈L形排列在另一个区域。根据此布局情况,DCS硬件布局共设计2个系统:10台Φ2 400 mm煤气炉为一个系统,控制柜和操作员计算机放置在岗位操作室;5台Φ2 600 mm和3台Φ2 800 mm煤气炉为另一个系统,2个岗位各设置1个控制柜,操作员计算机都设置在Φ2 800 mm 煤气炉岗位操作室。2个系统之间由网络联系,可以共享数据;调度室设置1台远程监控制站,可监测所有煤气炉数据,但没有修改数据权限,供调度员随时监测煤气炉的运行状况,及时调节整个系统的生产负荷,保持生产最优化。

3 工作原理

造气系统DCS工作原理示意(单炉)见图1。

由图1可看出:生产过程的工艺参数由通讯网络的通讯总线传输到控制站,在控制站中,由数据采集站、逻辑控制站、过程控制站3个核心高性能处理器获得各种I/O卡件交换信息(图1右侧的各项工艺参数),进行多种过程控制运算和数字逻辑运算后,由CPU主卡件、数据转发卡等卡件传输到下一级通讯总线。工程师站是完成软件组态、系统监视、系统维护任务的处理器,也是实时监视、操作、记录、打印、事故报警等功能的人机接口。各种工艺参数通过控制站、工程师站处理后转换成执行信息传输到操作站实行阀门控制动作(图1左侧的命令执行)。通讯网络由信息管理网、过程控制网构成。信息管理网采用在多功能计算站上安装双重网络接口(信息管理网和过程控制网)转接和大型网络数据库的方法,获取集散控制系统中过程参数和系统的运行信息,同时向下传送上层管理计算机的调度指令和生产指导信息,并实现信息共享。过程控制网采用双高速速冗工业以太网,直接连接了系统的控制站、操作站、工程师站、通讯接口单元等,是传送过程控制实时信息的通道。

图1 造气系统DCS工作原理示意(单炉)

造气系统实施DCS集散控制系统后,生产系统的控制点调节动态显示工艺流程图、各炉温度趋势图、各炉液位显示图、蒸汽流量显示表、煤气流量显示表、气柜高度显示表、炉条机/风机/油泵变频器显示表、炭层显示表、开停车安全报警显示等所有工艺参数,以控制状况的动态信息都在界面屏幕上显示,并可随时在操作台进行调节,实现造气系统的全自动化操作控制,从而避免了半自动操作经常出现的炭层控制不稳、不能根据炉况及时加焦或下灰、百分比调节不及时以及压力、液位、氧含量控制不好易造成安全事故等问题,促进了造气工艺稳定与优化,提高了生产率。

4 DCS系统发挥的功能

DCS系统发挥的功能:①全面的数据监视功能,即提供了对所有过程数据的监视、记录、报警、报表功能;②每个最小级别的参数界面操作员击键次数不超过3次,重要数据授权后可直接修改,方便操作;③软件占用资源小、运行稳定,所有修改都可进行无扰下装,将对生产影响降至最小;④硬件从各方面保证了产品质量和品质。

对造气生产控制的具体功能:①煤气炉阀门控制功能分为顺序控制功能(开、停车和制惰时的阀门控制功能)和单阀操作功能(调试阀门时使用的功能);②汽包水位自调功能;③炉条机转速调节功能;④入炉蒸汽压力调节功能;⑤入炉蒸汽流量递减调节功能;⑥参数锁定功能;⑦制惰功能;⑧吹风排队功能,即可实现任意分配煤气炉排队吹风功能;⑨联锁功能包括风机联锁、油压联锁、油泵启动备泵功能、阀位检测及联锁、下灰联锁;⑩与秤煤系统通讯功能;炭层控制功能包括自动加煤和炭层高度检测。

5 效益分析

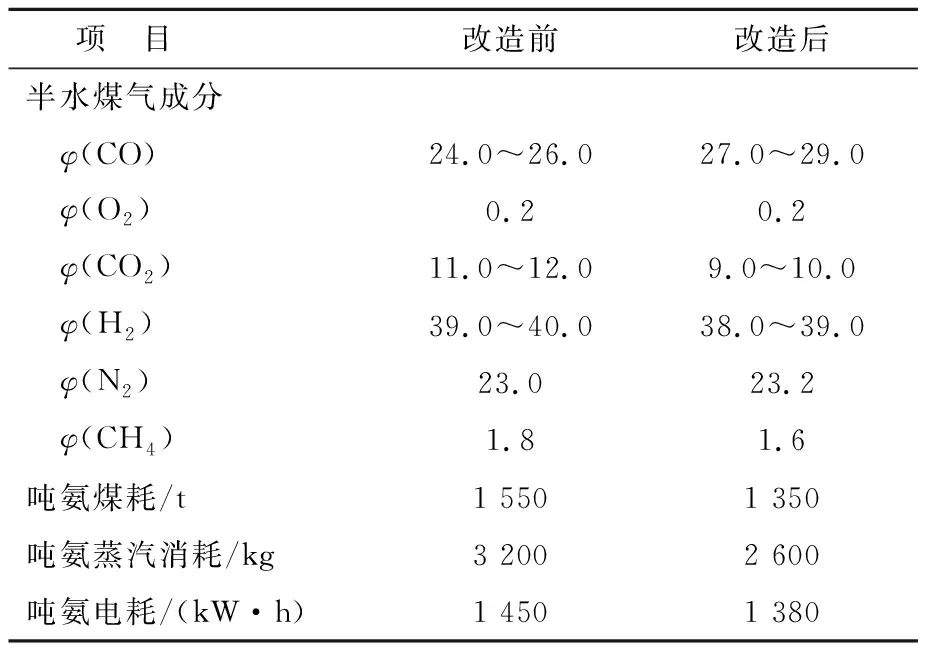

改造前、后工艺参数比较见表1。

表1 改造前、后工艺参数比较

由表1可知:改造后,吨氨煤耗、蒸汽消耗及电耗均有所下降;按焦炭820元/t、蒸汽90元/t 、电价0.34元/(kW·h)、年产150 kt合成氨计,则吨氨可降低生产成本217元,年获得经济效益为 3 255万元左右。

2014- 02- 18)