低压锅炉内置式除氧器在运行中存在的问题及改造

2014-07-10张金华神华包头煤化工有限责任公司内蒙古包头014010

张金华(神华包头煤化工有限责任公司 内蒙古包头014010)

低压锅炉内置式除氧器在运行中存在的问题及改造

张金华

(神华包头煤化工有限责任公司 内蒙古包头014010)

施托克内置式除氧器是一种热力除氧器,具有设计结构紧凑、操作过程简单、可滑压运行、除氧效果好、运行成本低等优点。近年来,随着煤化工的发展,为了回收热能,大量低压锅炉被使用,除氧器的规模越来越大,内置式除氧器也开始应用于大流量低压锅炉水除氧。神华包头煤化工有限责任公司在变换系统低压锅炉中首次使用了施托克内置式除氧器,但开车以来除氧器除氧效果不佳,除氧水中氧质量浓度一直达不到要求。

1 施托克内置式除氧器运行情况

神华包头煤化工有限责任公司甲醇装置净化系统的施托克内置式除氧器设计最大处理量为1 400 t/h,额定处理量为1 000 t/h,设计温度104 ℃,设计压力0.12 MPa(绝压)。除氧器进水为脱盐水,设计进除氧器脱盐水温度90 ℃、氧质量浓度10~20 mg/L,设计出口除氧水中氧质量浓度15 μg/L。自2010年开车以来,施托克内置式除氧器出口除氧水氧质量浓度一直居高不下,运行时有明显振动。通过提高除氧器操作温度、全开除氧器开工放空阀、除氧药液添加量增加至设计值的 2~4倍,氧质量浓度由原最高128 μg/L降至60~70 μg/L,再之后的调整没有明显效果。2012年 10月,打开除氧器人孔检查除氧器内件,发现除氧器初级除氧区内10根多孔蒸汽鼓泡管中有7根折断脱落,还有1根焊口已产生裂纹;深度除氧区内1根多孔蒸汽鼓泡管折断脱落,6根焊口产生裂纹。经检修处理,装置自2012年重新开车后除氧水氧质量浓度降至20~30 μg/L,增大除氧药液添加量后,脱氧效果改善不明显,无法达到设计指标。2012年 11月20日起,除氧水中氧质量浓度开始上升并维持在60~80 μg/L;增大除氧药液添加量后,无明显改观。除氧器振动有所增大,怀疑有蒸汽鼓泡管再次脱落。除氧器除氧水氧质量浓度维持在60~80 μg/L,温度和压力分别控制在 104 ℃ 左右和0.02 MPa,顶部放空阀全开,除氧药液(联氨)添加量2.5~3.0 t/月,除氧蒸汽消耗30~40 t/h。由于除氧器运行效果不好,造成变换单元各低压废热锅炉腐蚀泄漏,所产蒸汽品质下降,并加剧了蒸汽用户设备腐蚀,给装置安全生产带来重大隐患。

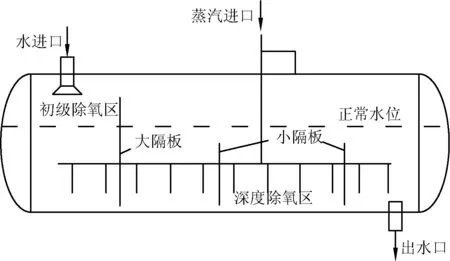

2 施托克内置式除氧器工作原理

施托克内置式除氧器采用物理方法进行除氧,除氧过程分为初级除氧和深度除氧2步进行。

(1)初级除氧过程

温度较低的补水(脱盐水)和凝结水混合后,通过喷嘴以雾状细小水滴方式喷入除氧器。细小的水滴立即与来自水相和除氧器尾部的饱和蒸汽换热,加热至接近除氧器的工作温度。而引入到除氧器内的饱和蒸汽,在此被全部凝结成水后,重新返回水相。氧气和不凝气体伴随着少量的蒸汽穿透细水珠薄层后排向大气。

(2)深度除氧过程

由于水在喷雾箱区的气相空间停留的时间少于1 s,所以要达到理想的100%的除氧是不可能的。为此,施托克内置式除氧器在除氧器水箱下部的水相空间设计和布置了蒸汽鼓泡管。

饱和蒸汽通过水面下的蒸气鼓泡管被均匀地分配到除氧器内的各个区域。大部分蒸汽凝结成水,少量的蒸汽穿越水箱水层后,到达除氧器水面上方的气相区。在此过程中,绝大部分氧气和不凝气体被携带入气相,从而达到除氧目的。经过二次除氧的水,其氧质量浓度在1~5 μg/L。除氧器内部示意见图1。

图1 除氧器内部示意

3 除氧水微氧含量超标原因分析

通过对设备、设计偏差、工艺条件、操作、进料位置、排气配管等各方面进行分析排查,造成除氧水中氧质量浓度超标的主要原因如下。

(1)蒸汽鼓泡管断裂

在正常工况下,除氧器实际进水温度约为76 ℃,与设计值偏差14 ℃,由于进水温度偏低,加热所需饱和蒸汽量增大,蒸汽鼓泡管上小孔的蒸汽流速已超过80 m/s,产生振动。另外,蒸汽鼓泡管上小孔仅布置在管上方一侧,蒸汽喷出后的反冲力也是单向的,鼓泡管焊接根部长期处于疲劳受力状况,容易引起鼓泡管的根部断裂、脱落。蒸汽鼓泡管断裂造成初级除氧区内蒸汽分布不均,除氧效果差。

(2)除氧器进水温度偏离设计值

除氧器进水温度偏离设计值(90 ℃)。由于变换系统废热锅炉的换热效率设计余量比较大,

出废热锅炉的工艺气温度为154 ℃,低于设计值(169 ℃),变换系统整体热负荷前移,导致后工段给脱盐水加热的工艺气温度比较低。另外,实际工艺流程比设计工艺流程增加1台甲醇锅炉给水加热器,除氧器实际运行进水温度为76 ℃左右,与设计值偏差14 ℃。若进除氧器脱盐水温度降低,不仅除氧器初级除氧区除氧效率下降,而且脱盐水温度来不及升高至要求指标就进入深度除氧区会增大深度除氧区负荷,同时造成蒸汽鼓泡管振动增大。

(3)进料及排气配管

原设计蒸汽冷凝液收集罐闪蒸气进入除氧器气相空间,影响除氧效果。

4 改造措施

(1)重新对除氧器除氧能力进行核算后,于2013年6月大修期间对除氧器蒸汽鼓泡管进行了更换。新蒸汽鼓泡管开孔由单向布置改为周向布置,开孔数增加至108个,长度缩短300 mm。更换蒸汽鼓泡管后,除氧器于2013年7月开车,氧质量浓度最低56 μg/L,仍未达到设计指标。

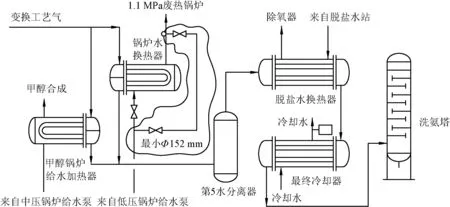

(2)2013年7月19日,在低压锅炉给水换热器锅炉水进口闸阀前至锅炉水出口管线之间增加了2根Φ152 mm的旁路管线(图2),将进除氧器脱盐水温度提高至85~90 ℃,同时加强微氧含量分析检测环节控制。7月22日完成旁路管线改造。投用后,除氧器出口除氧水氧质量浓度逐渐下降至15 μg/L,达到设计运行要求。

图2 工艺改造流程

(3)原蒸汽冷凝液收集罐闪蒸气进入除氧器气相空间,影响除氧效果。通过配管将蒸汽冷凝液收集罐闪蒸气改至进入锅炉排污闪蒸气管线,避免蒸汽在排氧气管内凝结,降低对除氧器除氧效果的影响。

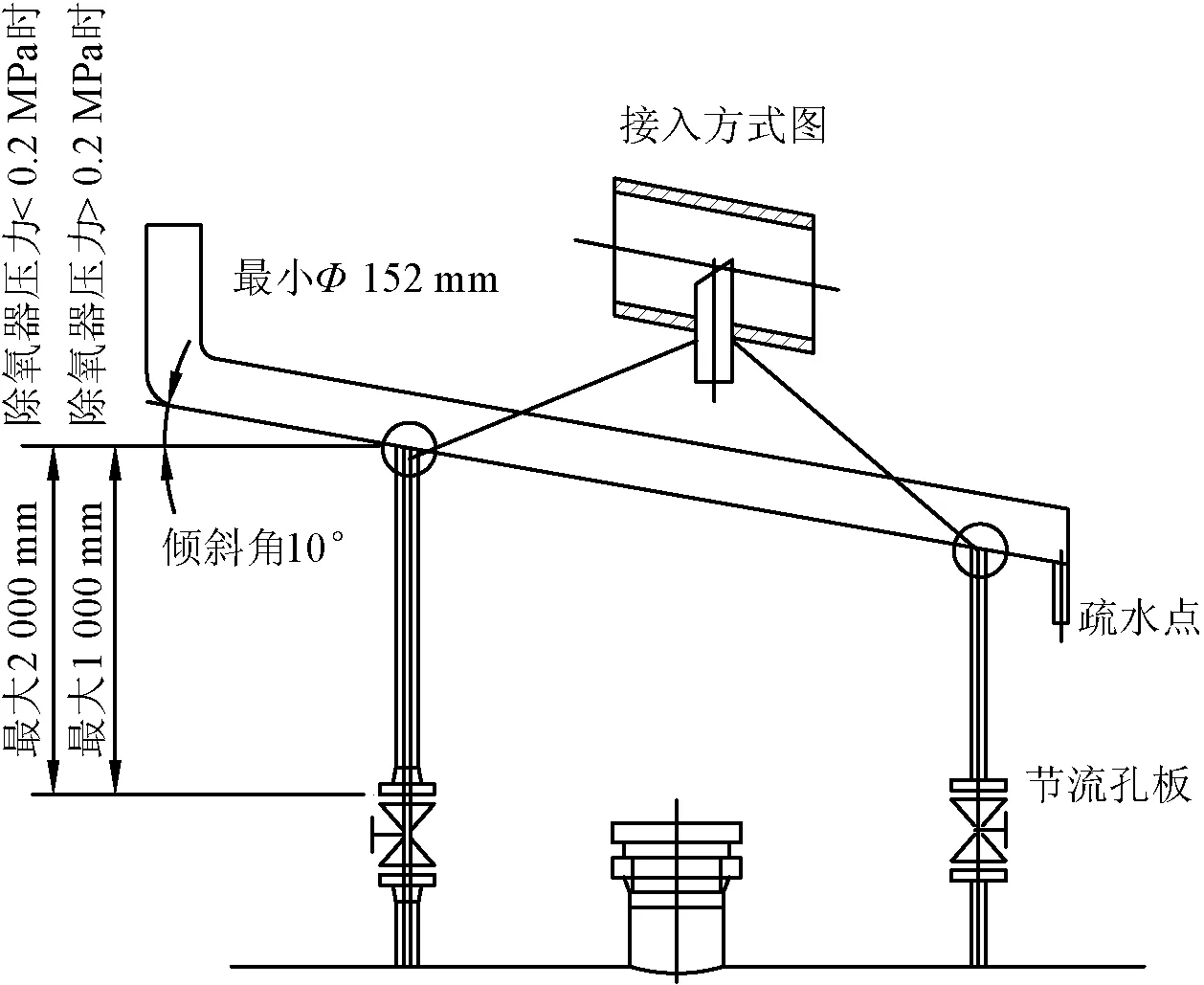

施托克内置式除氧器标准排汽装置见图3。

图3 施托克内置式除氧器标准排汽装置

(4)将除氧器操作温度提高至105 ℃,压力提高至0.022 MPa(表压),将除氧器水封堵住,加强对除氧器操作管理,严格控制升、降温速率,减

少对除氧器影响。

5 改造效果

改造后,净化系统除氧器除氧效果达到了设计要求,出口除氧水氧质量浓度在10 μg/L以下,除氧药液月添加量由2.2 t降至1.0 t以下,消除了影响除氧装置安全运行的隐患,保障了各废热锅炉的安全运行,保证了蒸汽品质,为装置的安稳长满优运行创造了有利条件。

施托克内置式除氧器与传统的喷雾填料式除氧器相比,具有处理能力大、除氧效果好、运行成本较低、排放量少、消耗低、设备结构紧凑、检修成本低等优点,有广泛的应用前景,但是由于其结构特点,对操作要求较高,制造成本较高,同时除氧器的设计必须与生产实际情况相结合,并根据实际运用领域情况不断改进完善。

2014- 05- 05)