微通道中环己酮氧化合成ε-己内酯的连续流工艺

2014-07-05严生虎韩玲玲沈卫沈介发刘建武张跃

严生虎,韩玲玲,沈卫,沈介发,刘建武,张跃

(1常州大学化工设计研究院,江苏 常州 213164;2康宁中国(上海)管理有限公司,上海 200040)

微通道中环己酮氧化合成ε-己内酯的连续流工艺

严生虎1,韩玲玲1,沈卫2,沈介发1,刘建武1,张跃1

(1常州大学化工设计研究院,江苏 常州 213164;2康宁中国(上海)管理有限公司,上海 200040)

在微通道反应器中,由H2O2、乙酸酐反应连续合成过氧乙酸氧化剂,再与环己酮经Baeyer-Villiger氧化连续合成ε-己内酯。先后考察了过氧乙酸氧化剂合成中乙酸酐与H2O2摩尔比、反应温度、停留时间等因素的影响,环己酮氧化反应中原料摩尔配比、反应温度、停留时间等因素对ε-己内酯合成的影响,优化了工艺条件。结果表明,当n(乙酸酐)∶n(H2O2)=1.2∶1、反应温度为70℃、停留时间为115s时,H2O2转化率达88.9%,过氧乙酸收率达86.7%;当n(过氧乙酸)∶n(环己酮)=1.1∶1、反应温度为90℃、停留时间为90s时,环己酮转化率达96.2%,ε-己内酯的收率达80.9%。与传统间歇釜式反应工艺相比,微通道反应工艺提高了ε-己内酯的收率和选择性,缩短了反应时间,减少了原料消耗,实现了连续化操作,提高了生产安全性。

微通道反应器;环己酮;ε-己内酯;Baeyer-Villiger氧化

ε-己内酯是一种重要的有机合成中间体、新型聚酯材料的合成单体,可用于对各种树脂进行改性,提高其光泽性、透明性和防粘性等。以它为单体共聚得到的聚己内酯及其共聚物是一类可完全生物降解的高分子材料,具有良好的生物相容性、安全性、可生物降解性和渗药性,在生物医药领域得到了广泛的应用[1-2]。

国内外有关ε-己内酯合成方法的报道很多,主要包括过氧酸氧化法[3]、H2O2氧化法[4]、O2/空气氧化法[5]以及生物氧化法[6]等。以过氧酸为氧化剂合成己内酯的工艺技术研究比较成熟,已经应用于产业化生产,但是实际操作中存在着难以消除的安全隐患[7]。特别是合成前期过氧酸的浓缩过程,以及后续产生高浓度易爆环己酮过氧化物的纯化过程,均存在较高的危险性,是该工艺实际应用的障碍。其原因在于,现有工艺技术均采用间歇操作方式进行反应,工艺参数变化大,工艺过程不稳定,这无疑无法保证生产操作过程的安全性。

利用微通道反应技术理念研究己内酯的连续化合成工艺,是对常规间歇釜式氧化反应工艺的一个突破。微通道反应装备具有常规反应器所不具备的一系列特性[8]:微型化的通道尺寸、倍增的换热比表面积、优良的传质传热特性,便于连续反应,工艺条件控制精确,生产安全性高。因此,在微通道反应装备中连续进行过酸氧化这类强放热反应有无可比拟的优势。微通道反应装备的最新设计赋予其可观的量产化能力[9],从而超越了仅用于实验室研究的传统角色定位,成为可跳过逐级放大直接应用于生产的高度灵活的生产装备。

本工作利用具有特定脉冲混合结构的微通道反应器为实验装备,在前期研究工作基础上[10-11],以乙酸酐、H2O2为原料连续合成过氧乙酸;再以环己酮为底物,过氧乙酸为氧化剂连续制备ε-己内酯。分别考察了两步反应中原料摩尔比、反应温度以及停留时间对合成反应的影响,优化了工艺条件,形成了ε-己内酯连续化合成工艺技术,为该新技术的实际生产应用提供了依据。

1 实验部分

1.1 原料和仪器

乙酸酐、环己酮,试剂AR级,国药集团化学试剂公司;H2O2(70%),工业级,上海哈勃化学技术公司。

脉冲混合模块式微通道结构组件,玻璃G1型,美国Corning Inc.;柱塞计量泵,TBP1002T,上海同田生物技术公司;F4柱塞计量泵,HYM-PO-B2-NS-08型,日本Fuji-Techno Industries公司;气相色谱仪,GC 9890A型,上海灵华仪器公司;恒温换热循环器,HR-50型,无锡晟泽理化器械公司;管道及阀门,PFA,美国Swagelok公司;常规玻璃仪器。

由若干G1型模块式微通道结构组件和PFA管道、阀门等连接组件组合成框架结构微通道反应器。微通道结构组件具有独特的脉冲混合结构和卓越的换热能力,通道特征尺寸a=1mm,b=10mm(如图1、图2),单位换热面积(S/V)达2500m2/m3[12]。通过反应模块、连接件、物料输送装置的组合形成反应器系统,可实现物料的强制混合和停留时间的精确控制。

1.2 过氧酸氧化反应机理

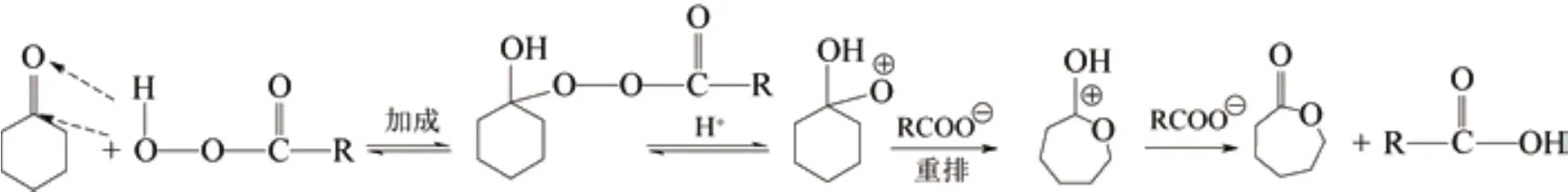

过氧酸氧化环己酮反应机理如图3所示[13]。首先过氧酸对环己酮的羰基进行亲核加成生成过渡中间产物;然后中间产物的过氧键异裂成正氧离子;接着烃基从碳原子上转移到氧原子上并进行重排,生成质子化的内酯和羧酸根负离子;最后生成内酯和羧酸。由于环己酮羰基两边是对称结构,所以生成的内酯是唯一的。

图1 G1微通道组件模块结构示意图

图2 微通道混合结构单元示意图

图3 Baeyer-Villiger氧化反应机理

1.3 分析条件

过氧乙酸浓度分析按照GB/T19108—2003《过氧乙酸溶液 过氧乙酸含量的测定》,采用滴定法测定。

其他有机物的含量分析采用气相色谱法。色谱分析条件:RESTEK-5φ0.25mm×30m玻璃毛细管柱,FID检测器;汽化,检测温度250℃;柱流速0.58mL/min;总流速50mL/min;吹扫流速5mL/min;程序升温:90℃(2min)~20℃/min~180℃(1min) ;进样量1μL。

1.4 实验步骤

过氧乙酸制备采用乙酸酐氧化法合成过氧乙酸,反应如式(1)。

乙酸酐和H2O2溶液先经计量泵输入至预热模块预热,设置预热温度为反应温度;预热后的原料进入反应模块中开始反应;控制反应区温度,根据反应所需的原料摩尔比和停留时间调节计量泵的流量;待反应体系稳定后,出口处收集的料液即为过氧乙酸溶液。取样进行滴定分析,计算原料转化率和产物收率。实验流程见图4。

图4 微通道反应系统流程示意图

环己酮氧化:将反应原料换成环己酮和过氧乙酸溶液(上一步制得),作类似的实验操作,出口处取样,立即低温淬灭反应;准确称取一定量的内标物加入到样品中,进行气相色谱分析;通过原料的进样量和相应的内标曲线计算收率和选择性。

2 结果与讨论

在微通道反应器中由乙酸酐氧化连续制备过氧乙酸氧化剂,再将环己酮连续氧化合成ε-己内酯,考察了过氧乙酸合成中乙酸酐与H2O2摩尔比、停留时间、反应温度等因素对反应的影响,以及环己酮氧化反应中原料摩尔配比、停留时间、反应温度等因素对ε-己内酯收率和选择性的影响,并与间歇釜式反应器的合成工艺进行了比较。

2.1 过氧乙酸连续合成工艺条件

2.1.1 摩尔配比对乙酸酐过氧化反应的影响

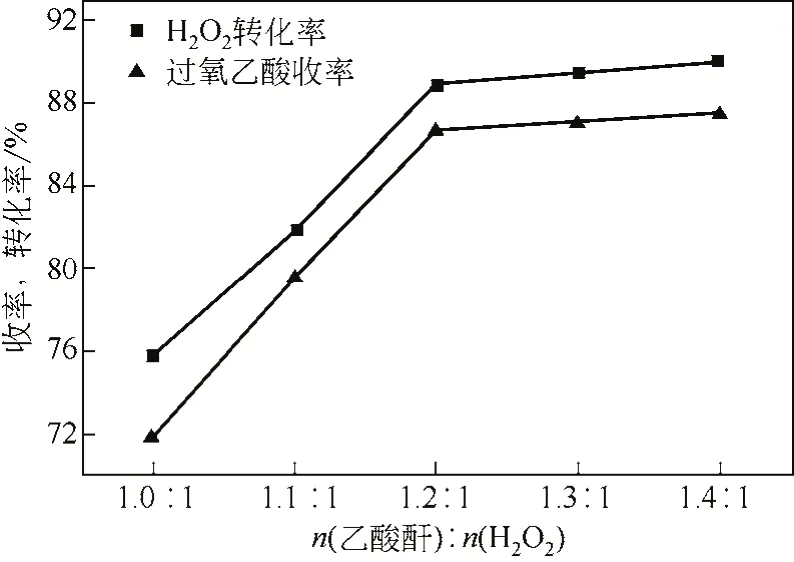

在反应温度70℃、停留时间115s条件下,考察了乙酸酐与H2O2摩尔比(n=1.0∶1、1.1∶1、1.2∶1、1.3∶1、1.4∶1)对反应的影响,结果见图5。

图5 反应物摩尔比对乙酸酐过氧化反应的影响

由图5可见,随着乙酸酐用量的增加,H2O2转化率和过氧乙酸收率均呈现先迅速上升后趋于平缓的趋势。当n(乙酸酐)∶n(H2O2)=1.2∶1时,H2O2转化率达88.9%,过氧乙酸收率达86.7%。当摩尔比大于1.2∶1时,原料转化率和产物收率趋于稳定。这是因为,乙酸酐与H2O2生成过氧乙酸和乙酸的反应是可逆反应,本文虽然采用了较高浓度的H2O2(70%),但仍然使较多水分带入了反应体系,因而反应体系中除了存在上述主反应外,还同时存在乙酸酐的水解反应和过氧乙酸的水解反应[14]。随着乙酸酐用量的增多,H2O2与乙酸酐的碰撞概率增加,促进了反应的进行,使得原料转化率和产物收率上升;当摩尔比大于1.2∶1后,体系中的过氧乙酸浓度较高,逆反应速度加快,正逆反应趋于平衡,同时乙酸酐的水解反应加速,导致H2O2转化率和过氧乙酸收率上升趋缓。由于本文采用了连续流微通道反应工艺,反应温度、物料浓度均一,停留时间控制精确,有利于减少副反应的发生率。间歇釜式合成工艺[15]中最佳物料配比1.3∶1时的产物收率为42.5%,本文与之相比,收率有所提高,并减少了原料乙酸酐的用量。

2.1.2 反应温度对乙酸酐过氧化反应的影响

由图6可见,随着反应温度的升高,H2O2转化率逐渐上升,过氧乙酸收率呈现先上升后下降的趋势,在70℃时过氧乙酸收率达到最大值86.7%。其原因为,随着反应温度的上升,体系中活化分子数增加,反应速率上升,使转化率和收率增加。当温度超过70℃后, H2O2分解成分子态氧的副反应加剧,导致反应物损失加剧;同时,产物过氧乙酸的分解副反应增加,导致产物过氧乙酸收率降低。由于本文采用了具有卓越传质和传热能力的反应装备,便于采用更强化的工艺条件,因而取反应温度70℃为优选条件。与间歇工艺中[16]的最佳条件40℃时产品得率78.2%相比,温度明显提高。

2.1.3 停留时间对乙酸酐过氧化反应的影响

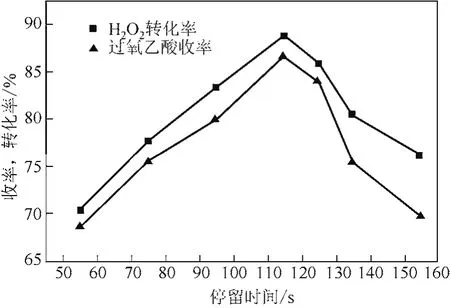

在n(乙酸酐)∶n(H2O2)=1.2∶1、反应温度为70℃时,考察了停留时间(55s、75s、95s、115s、125s、135s、155s)对反应的影响,结果见图7。

由图7可见,随着停留时间的延长,H2O2转化率和过氧乙酸收率均出现先上升后下降的趋势,在停留时间115s时出现最高值,此时收率达到86.7%。乙酸酐与H2O2生成过氧乙酸和乙酸的反应开始时是非均相反应,随着反应的进行,逐渐变成均相溶液,因而传质对反应的影响显著。物料在脉冲混合结构微通道中流动时,流速越高,混合效果越好,越慢则越差。由于本文研究中采用了通道总长度固定的反应器,因而在实验操作中,较短的停留时间对应着较强的混合效果,此时传质速度较快;较长的停留时间对应着较弱的混合效果,此时传质速度较慢。在停留时间低于115s 时,传质速度大于反应速度,反应结果受动力学速度控制,停留时间对反应的影响是主导因素;当停留时间超过115s 后,传质速度小于反应速度,反应结果受传质速度控制,混合效果成为影响反应的主导因素。两种因素交互影响的结果,导致在中间区域出现最佳条件。与间歇反应[15-16]中的最佳条件4~5h相比,大幅度缩短了反应时间。

图7 停留时间对乙酸酐过氧化反应的影响

2.1.4 连续合成过氧乙酸的优化条件及结果

综合上述研究结果,取微通道中连续合成过氧乙酸的优选工艺条件为:n(乙酸酐)∶n(H2O2)=1.2∶1,停留时间115s,反应温度70℃,此条件下H2O2转化率为88.9%,过氧乙酸收率达86.7%。

2.2ε-己内酯连续合成工艺条件

图8 反应物摩尔比对Baeyer-Villiger反应的影响

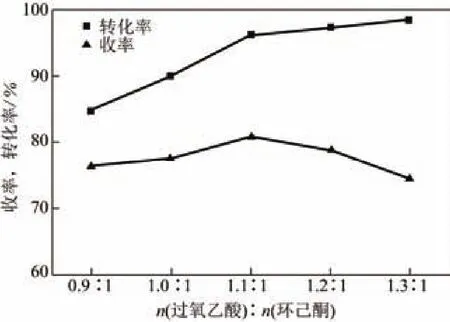

2.2.1 摩尔配比对环己酮氧化反应的影响

在停留时间为90s、反应温度90℃时,考察了过氧乙酸与环己酮摩尔比(n=0.9∶1,1.0∶1,1.1∶1,1.2∶1,1.3∶1)对反应的影响,结果见图8。

支气管堵塞是一种症状,本质上是由病原(病毒、支原体、衣原体、大肠杆菌等)、养殖环境及机体抵抗力降低引起的综合征。该病病因较多,且能相互继发,很难完全愈合。目前饲养场也有流行,给肉鸡养殖业带来很大损失。

由图8可见,随着过氧乙酸用量的增加,环己酮转化率逐渐上升,ε-己内酯收率先增加后缓慢下降。当n(过氧乙酸)∶n(环己酮)=1.1∶1时,收率达到最大值80.9%。这是因为随着过氧酸用量的增加,环己酮与亲核试剂的碰撞概率增加,增加了反应速率,环己酮转化率上升并趋于最大值;继续增加过氧乙酸用量时,加剧了副反应的发生,从而导致产物ε-己内酯的选择性降低,使收率下降。与文献[17]间歇式反应工艺的最佳条件相比,本工作大大减少了过氧乙酸用量,但产物收率相近。

2.2.2 反应温度对环己酮氧化反应的影响

在停留时间为90s、n(过氧乙酸)∶n(环己酮)=1.1∶1时,考察了反应温度(60℃、70℃、80℃、90℃、100℃)对反应的影响,结果见图9。

图9 反应温度对Baeyer-Villiger反应的影响

由图9可见,随着温度的升高,原料转化率先急剧上升后趋于平缓;产物收率先上升后下降,在90℃时达到最大值80.9%。其原因在于,温度的提升增加了反应体系内的活化分子数,使反应速率上升,原料转化率增加;由1.2节中的反应机理可知,过氧酸对环己酮的亲核加成反应及中间产物过氧键的异裂反应均为可逆反应,当环己酮转化率超过95%后,逆反应速度提升至与正反应速度相近,使转化率难以进一步提升。反应温度超过90℃后,环己酮氧化副反应速度加快,同时过氧乙酸的分解加剧,从而导致ε-己内酯的收率降低。本文由于采用了具有卓越传质传热功能的微通道反应器,有利于提高目的产物的选择性,与间歇反应中[18]最佳条件70℃相比,反应温度提高了20℃。

2.2.3 停留时间对环己酮氧化反应的影响

在反应温度为90℃,n(过氧乙酸)∶n(环己酮)=1.1∶1时,考察了停留时间(50s、70s、90s、110s、130s)对反应的影响,结果见图10。

由图10可见,随着停留时间的延长,原料转化率逐渐上升,产物收率先增大后减小,在90s时达到最大值80.9%。环己酮与过氧乙酸的反应是液-液非均相反应,同时,环己酮的Baeyer-Villiger氧化还是一个多步骤反应过程,其中还存在一定量的平行副反应。停留时间较短时,物料流速较快,混合效果较好,传质速度大于反应速度,多步反应中最慢反应的动力学速度控制了整个反应结果,延长停留时间可增加环己酮的转化率。停留时间超过90s后,物料流速减慢,混合传质效果降低,但由于多步反应中最慢步骤的动力学速度依然比传质速度慢,反应结果继续受该动力学速度控制,原料转化率随时间的延长继续上升;较长的停留时间同时增加了平行副反应的发生率,使副反应加剧,产物收率下降。适宜的停留时间应能满足过氧酸和环己酮充分混合和反应的需要,并减少副反应的发生。间歇反应工艺中[18-19]最佳反应时间为4h,收率达60%;本工作的微通道反应工艺停留时间在90s的时候,效果最佳,收率和选择性均优于间歇反应工艺效果,并大幅度提升了反应器的效能。

2.2.4 连续合成ε-己内酯的优选条件及结果

微通道中由环己酮经Baeyer-Villiger氧化连续合成ε-己内酯的优选工艺条件为:n(过氧乙酸)∶n(环己酮)=1.1∶1,反应温度90℃,停留时间90s,原料转化率为96.2%,ε-己内酯的收率达到80.9%。

图10 停留时间对Baeyer-Villiger反应的影响

3 结 论

(1)以乙酸酐、H2O2和环己酮为原料,在微通道反应器中研究了环己酮Baeyer-Villiger氧化合成ε-己内酯的反应过程,开发了相应的连续化合成工艺。

(2)研究和优化了微通道连续合成工艺条件,过氧乙酸合成中,当n(乙酸酐)∶n(H2O2)=1.2∶1、反应温度为70℃、停留时间为115s时,H2O2转化率达88.9%,过氧乙酸收率达86.7%;当n(过氧乙酸)∶n(环己酮)=1.1∶1、反应温度为90℃、停留时间为90s时,环己酮转化率达96.2%,ε-己内酯的收率达80.9%。

(3)与常规间歇式反应工艺相比,连续流微通道反应工艺的原料消耗较低,装置效率较高,产品收率较高,操作安全性高。

[1] 艾合麦提·玉素甫,王振斌,朱良. 可生物降解材料聚己内酯在医学上的应用进展[J]. 国外医学:生物医学工程分册,2005,28(1):19-23.

[2] 杨延慧,严涵,康晓梅,等. 聚己内酯的应用研究进展[J]. 化工新型材料,2011,39(12):12-15.

[3] Rossella M,Andrea O,Javier P C. Baeyer–Villiger oxidation of ketones with a silica-supported peracid in supercritical carbon dioxide under flow conditions[J].Green Chem.,2009,11:994-999.

[4] Lei Z Q,Ma G F,Wei L L,et al. Clean Baeyer-Villiger oxidation using hydrogen peroxide as oxidant catalyzed by aluminium trichloride in ethanol[J].Catal. Lett.,2008,124(4):330-333.

[5] Kawada T. Iron-containing MCM-41 catalysts for Baeyer-Villiger oxidation of ketones using molecular oxygen and benzaldehyde[J].J. Catal A:Chemical,2005,236:99-106.

[6] Mandal D,Anmad A,Kham M I. Biocatalytic transformation of cyclohexanone by Fusarium SP[J].Journal of Molecular Catalysis Chemical,2002,181(1):237-241.

[7] 黎树根,李长存.ε-己内酯产业现状及其应用[J]. 合成纤维工业,2013,36(1):46.

[8] Roberge D M,Ducry L,Bieler N,et al. Micro-reactor technology:A revolution for the fine chemical and pharmaceutical industries[J].Chem. Eng. Technology,2005,28(3):318-323.

[9] Avon E D L,Cesson P W. Process intensified microfluidic devices: US,7939033 B2[P]. 2011-05-10.

[10] Wong Hawkes S Y F,Matteo J C,Warrington B H,et al. Micro-reactors as new tools for drug discovery and development[J].Ernst Schering Found SympProc,2006,26(3):39-55.

[11] 严生虎,沈卫,张跃. 微通道反应器内乙苯连续氧化反应工艺研究[J]. 现代化工,2012,32(4):94-97.

[12] 张跃,郭欣桐,严生虎. 微通道反应器内叔丁醇溴化反应工艺研究[J]. 精细石油化工,2013,30(1):58-62.

[13] 顾可权. 重要有机化学反应[M]. 上海:上海科学技术出版社,1984:201-203.

[14] Zhao X B,Zhang T,Zhou Y J,et al. Preparation of peracetic acid from acetic acid and hydrogen peroxide:Experimentation and modeling[J].The Chinese Journal of Process Engineering,2008,8 (1):35-41.

[15] 韩文君,孙小玲,秦红玲. 环己酮的Baeyer-Villiger氧化[J]. 上海应用技术学院学报,2007,7(1):23-25.

[16] 于国庆. 高浓度过氧乙酸的实验室制备方法[J]. 天津化工,2012,6(24):41-43.

[17] 赵小双. 固体过氧酸氧化环己酮合成ε-己内酯工艺的研究[D]. 武汉:武汉理工大学,2012.

[18] 杨启超,行文茹,刘珊珊.ε-己内酯合成方法的改进研究[J]. 南阳师范学院学报,2010,9(6):46-48.

[19] Arnold L,Elings J A,Duncan J M,et al. The Baeyer-Villiger oxidation of ketones using hms supported peroxycarboxylic acids[J].Synlett.,2000,7:1052-1054.

Continuous synthesis process of ε-caprolactone from oxidization of cyclohexanone in micro-channel reactor

YAN Shenghu1,HAN Lingling1,SHEN Wei2,SHEN Jiefa1,LIU Jianwu1,ZHANG Yue1

(1Design & Research Institute of Chemical Engineering,Changzhou University,Changzhou 213164,Jiangsu,China;2Corning China (Shanghai) Regional Headquarters,Shanghai 200040,China)

:Peracetic acid was prepared as an oxidant from acetic anhydride and H2O2firstly,and thenε-caprolactone was synthesized by Baeyer-Villiger oxidization of cyclohexanone in a continuous flow micro-channel reactor. The effects of reactants molar ratio,reaction temperature and residence time on reactant conversion and product yield were investigated for both preparation of peracetic acid and synthesis ofε-caprolactone,and the process conditions were optimized. Under conditions ofn(acetic anhydride) ∶n(H2O2) = 1.2∶1,reaction temperature at 70℃,residence time of 115s,conversion of H2O2reached 88.9% and yield of peracetic acid reached 86.7%. Under conditions ofn(peracetic acid) ∶n(cyclohexanone) = 1.1∶1,reaction temperature at 90℃,residence time of 90s,conversion of cyclohexanone reached 96.2% and yield ofε-caprolactone reached 80.9%. Comparing with the traditional batch reaction process,the selectivities and yields of target products in this continuous micro-channel reaction process were increased with shortened reaction time and lessened raw material consumption,and process continuity ensured higher operation safety.

micro-channel reactor;cyclohexanone;ε-caprolactone;Baeyer-Villiger oxidation

TQ 2

A

1000-6613(2014)11-3061-06

10.3969/j.issn.1000-6613.2014.11.038

2014-03-10;修改稿日期:2014-04-07。

及联系人:严生虎(1972—),男,硕士,教授级高级工程师。E-mail ysh@cczu.edu.cn。