基于ASPEN 模拟的TBPOH 硝化反应条件优化

2019-11-11沈秀童

沈秀童

(西南大学化学化工学院, 重庆 北碚 400715)

硝化工艺为危险化工工艺的典型代表,其反应速度快,放热量大,硝化产物、副产物具有爆炸危险性。近年来,硝化工艺事故频发,导致的事故后果极为严重,引起社会各界高度关注[1]。但是,硝化工艺种类繁多,操作复杂,副反应多,从安全角度出发针对硝化反应的操作条件优化多以生产经验为主,缺少系统的研究。

本文针对以邻叔丁基苯酚(TBPOH) 为原料合成新型阻聚剂邻叔丁基-4,6-二硝基苯酚(DNBP) 的硝酸/乙酸酐法硝化反应为例,采用ASPEN PLUS 10.0 软件对其反应过程进行多种工艺模拟,从反应角度出发探析以硝酸/乙酸酐为硝化试剂的TBPOH 硝化反应最佳操作条件。

以TBPOH 为原料、硝酸/乙酸酐作为硝化试剂,合成DNBP 的反应体系主要存在以下三个主反应:

TBPOH 硝化反应:

乙酸酐水解反应:

硝酸分解反应:

从危险性分析角度出发,反应(1),(2) 均为强放热反应,反应(3) 释放出大量气体,强放热导致高温易引发燃烧、爆炸事故,大量气体瞬间释放导致压力剧增易引发爆炸事故, 反应(3)所释放的O2成为燃烧和爆炸的“罪恶之源”。以上均为合成DNBP 的反应体系的主要危险来源。

1 TBPOH 硝化反应的ASPEN 模拟基础参数

通过文献检索,可获取TBPOH 硝化反应(1)[2]、乙酸酐水解反应(2)[3]的动力学参数以及TBPOH硝化反应的最佳反应条件[2]。但缺乏硝酸分解反应动力学参数。

TBPOH 硝化反应(1) 速率方程式为二级动力学方程,反应活化能为14925J/mol,指前因子为4940 L·mol-1·min-1,其动力学模型为:

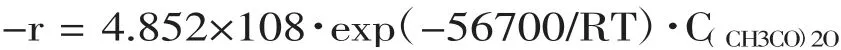

乙酸酐水解反应(2) 速率方程式为一级动力学方程,反应活化能为56700 J/mol,指前因子为4.852×108 min-1,其动力学模型为:

由于病情的进展、化疗的毒副作用和巨额的医疗费等多种因素,不仅使AL患者承受着巨大的生理痛苦,亦造成了强大的心理上压力。此时,仅以症状、体征为评价指标的传统模式已显得局限,亟需综合性的、全面的健康状况指标来评价疗效,而生存质量评价恰好符合这一要求。

根据文献[2]TBPOH 硝化反应的最佳反应条件为:硝酸质量浓度为50%,硝酸与乙酸酐质量比为1∶4,参与硝化反应的TBPOH 和HNO3物质的量比为1∶3,反应温度为30℃。

由于存在电解质,规定物性模型为ENNRTL,交互作用参数等均为ASPEN 内置计算结果。

2 TBPOH 硝化反应影响因素分析

规定进料物流IN 参数:温度为30 ℃,压力为1atm,进料质量流量为5000kg/h,体积流量为4.44m3/h,其中包含TBPOH(510kg/h),HNO3(642kg/h),H2O(642kg/h),AC2O(3206kg/h)。

2.1 RCSTR 型绝热反应器模拟

采用RCSTR 型反应器,规定Duty=0,此时反应条件被设定为绝热,分别规定Resudiem Time 为1min 和60min,相应反应器被命名为RDUTY1 和RDUTY60。RDUTY1 出口物流温度为115.3℃, 气化率0.15,物流体积(385.05m3/h)为进口物料体积的87 倍;RDUTY1 出口物流温度为115.5℃,气化率0.19,物流体积(489.55m3/h) 为进口物料体积的110 倍。由于缺乏硝酸分解反应动力学参数,上述模拟未考虑反应(3)的影响。

结果表明:1) 在过量乙酸酐存在条件下,TBPOH 与50%硝酸的硝化反应为强放热反应。2) 规定硝酸不分解,在所述绝热操作条件下,仍会导致反应急剧升温及物料汽化,生成气体。因此,反应过程需要强冷却系统移除反应热量,控制反应温度,保持液相反应状态,避免汽化。

2.2 RCSTR 型等温反应器模拟

采用RCSTR 型反应器,规定停留时间分别为1min 和12min,考察不同反应温度(0、10、20、30、40、50、60℃) 时TBPOH 硝化反应(1) 的转化率(以TBPOH 计算) 和乙酸酐水解反应(2) I 的水解转化率(以乙酸酐计算) 反应程度。

如图1 所示,对于反应(1) 和(2),反应温度对乙酸酐水解速率的影响较大、而对硝化反应速率的影响较小,反应时间对乙酸酐水解速率的影响也较大、而对硝化反应速率的影响也较小。以停留时间为12min 的模拟结果为例,从反应温度为20℃和30℃时硝化反应(1) 的转化率基本不变;但对乙酸酐水解反应(2) 来说,反应温度为20℃时其水解率为31.5%,而在30℃时其水解率为49.7%。

图1 BPOH 硝化反应(1) 和乙酸酐水解反应(2) 转化率与反应温度关系(自上到下反应条件分别为:停留时间为12min,反应(1);停留时间1min,反应(2);停留时间12min,反应(1);停留时间1min,反应(1)

基于硝酸/乙酸酐硝化反应机理,乙酸酐的存在有利于硝酸分子转化为活性中间体硝酰正离子。因此,在硝酸/乙酸酐硝化反应体系中保持较多乙酸酐的存在有利于硝化反应的进行。若在反应结束时,以保障乙酸酐水解反应(2) 的水解率小于50%为标准,以硝酸/乙酸酐为硝化试剂的TBPOH 硝化反应温度应选择30℃及以下。

换句话说,由于TBPOH 硝化反应(1) 的活化能较小,反应(1) 速率受温度影响较小,即便在较低温度下反应,仍能获得较高的转化率;而乙酸酐水解反应(2) 的活化能较大,反应(2) 水解速率受温度影响较大,在较低的反应温度下反应,才能在反应体系中保持较高浓度的乙酸酐。因此,降低反应温度有利于在保持较高硝化反应转化率基础上减少乙酸酐水解率。

3 TBPOH 硝化反应的反应条件优化

综合考虑反应(1),(2) 对TBPOH 硝化反应的影响,由于乙酸、乙酸酐和水等均为不燃物质,反应的危险性主要来源于反应放热引发的高温气化,一方面限制液相反应的进行,另一方面若管路阻塞易产生高压引发爆炸。

尽管缺乏浓硝酸分解反应的动力学准确参数,但是影响浓硝酸分解反应的速率的因素是可以定性评价的。浓硝酸分解反应(3) 为吸热反应,降温有利于反应(3) 逆向进行,抑制硝酸分解;浓硝酸分解反应(3) 为体积急剧增大的反应,升压有利于反应(3) 逆向进行。

考虑到常压操作能够有效降低设备费用,在优化反应操作时将反应压力设定为1 atm,采用TBPOH 分段加料方式控制反应放热量,具体操作如图2 所示。

图2 RCSTR 三釜串联模型优化

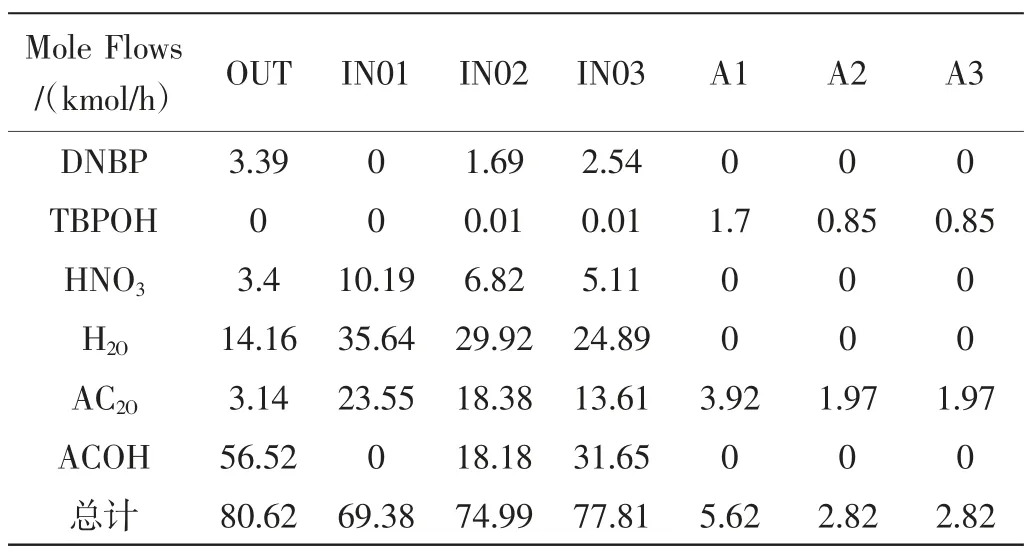

采用RCSTR 三釜串联模型。规定进料IN01物流参数为:1 atm,0℃,乙酸酐2404.5 kg/h,50%浓硝酸1284 kg/h;规定进料A1 物流参数为:1 atm,0℃,乙酸酐400 kg/h,TBPOH 255 kg/h;规定进料A2 和A3 物流参数均为:1 atm,0℃,乙酸酐200.75 kg/h,TBPOH 127.5 kg/h。规定R01 和R02 反应器参数均为:1 atm,30℃,停留时间为0.1 h;规定R03 反应器参数为1 atm,30℃,停留时间为0.8 h。见表1。

表1 物流结果列表

R01 反应后乙酸酐水解率为33%,R02 反应后乙酸酐水解率为54%,上述操作条件下能够保障R01、R02 和R03 三个反应器内存在足够的乙酸酐被用于生成亚硝基正离子,以保障反应的顺利进行。为保持等温反应,R01、R02 和R03 所需换热功率分别为77.7、79.7 和97.8 kW,换热需求均匀且分散。通过分段加料,将反应放热分散至多个反应器,破除了单个反应器苛刻的换热需求,使得反应器的设计、制造成本降低,且能够实现等温反应。

因为TBPOH 硝化反应(1) 速率受温度影响较小,即便在较低温度下反应,仍能获得较高的转化率,所以IN01,A1,A2,A3 进料均采用冷料(0 ℃),在不影响硝化反应的情况下一方面充分利用物料自身热容吸收部分反应放热以降低反应器较高的换热需求、另一方面降低硝酸分解速率,从而提高操作安全性。

4 结论

利用文献报道的TBPOH 硝化反应(1) 和乙酸酐水解反应(2) 动力学数据在ASPEN 软件中模拟反应放热情况,结果表明TBPOH 硝化反应(1) 和乙酸酐水解反应(2) 均为强放热反应,在绝热条件下反应放热足以使得物料汽化,限制硝化反应的液相传质过程;进一步模拟考察了反应温度和时间对TBPOH 硝化反应(1) 和乙酸酐水解反应(2) 的影响,结果表明TBPOH 硝化反应(1) 为快速反应,在0~60℃和1~12min 范围内,TBPOH 硝化反应转化率受温度和时间的影响较小,而乙酸酐水解转化率受温度和时间的影响较大,因此降低反应温度和缩短反应时间有利于在保持较高硝化反应转化率的情况下维持较高的乙酸酐浓度;综合考虑反应(1),(2),(3)对过程安全的影响,最终方案建议采用进料预冷(降低硝酸分解、利用自身热容吸收反应热),TBPOH 分段进料,三反应器换热等优化操作,同时充分考虑了硝化反应对乙酸酐浓度的需求,三个工段的换热量均匀且分散,能够实现工程换热操作需求。