PTA氧化反应器泄漏失效分析

2014-07-02孔令雷

孔令雷 陈 玲

(化学工业设备质量监督检验中心)

PTA氧化反应器泄漏失效分析

孔令雷*陈 玲

(化学工业设备质量监督检验中心)

分析了氧化反应器泄漏失效的原因。由于制造时焊缝内部存在未焊透、夹渣等缺陷,加上长期受含固体颗粒物料的冲刷,造成角焊缝严重减薄。在开车时升温升压工况下,角焊缝承受载荷时撕裂。提出了有效的预防措施,可避免类似事故的发生。

氧化反应器 钛衬里 冲刷腐蚀 泄漏 未焊透 裂纹

中石化某化工厂一套PTA装置的3台氧化反应器 (设备编号为 1HR-301A、 1HR-301B、1HR-301C)并联运行。2011年6月,使用单位临时停车进行氧化反应器搅拌轴轴封、电机检修,检修合格后开车。在升温升压过程中,反应器A和反应器C的下封头检漏孔均发生泄漏,其中反应器C较为严重,反应器A则轻微泄漏,反应器B无泄漏迹象。于是,使用单位紧急停车,并通知检验单位提前进行全面检验。本文对这次泄漏事故进行案例分析。

1 设备技术资料

氧化反应器是PTA装置的关键设备,其内部反应主要包括四个步骤,即对二甲苯 (PX)→对甲基苯甲醛 (TALD)→对甲基苯甲酸 (p-TA,又称PT酸)→对羧基苯甲醛 (4-CBA)→对苯二甲酸 (TA)。这四个氧化反应是串联反应,一般以醋酸为溶剂,以醋酸钴、醋酸锰和氢溴酸 (或者四溴乙烷)为催化剂。氧化反应器 (1HR-301A、B、C)的技术资料如表1所示。

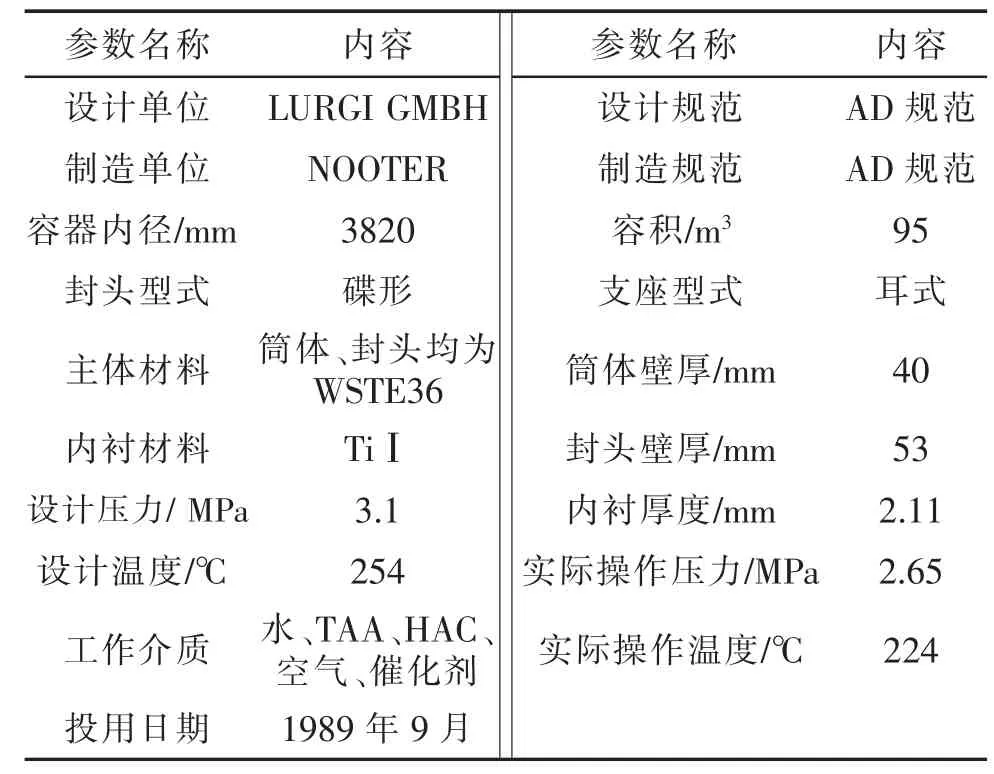

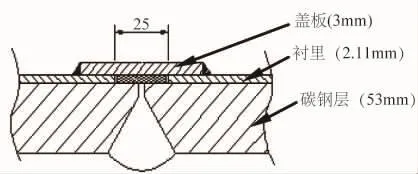

氧化反应器衬里的环、纵焊缝均采用搭接焊,焊接节点如图1、图2所示。

这3台氧化反应器上次的全面检验情况如下。2007年7月的检验由化学工业设备质量监督检验中心进行,主要问题是:3台氧化反应器下封头衬里存在多处机械碰伤凹坑。其中1HR-301B由于搅拌轴的长短轴连接螺栓剪切断裂,长轴坠落,叶片在筒体、下封头衬里上造成多处深碰伤和划伤,深度0.5~2 mm;缺陷打磨补焊后复检合格。安全状况等级定为2级,下次检验日期为2011年7月。

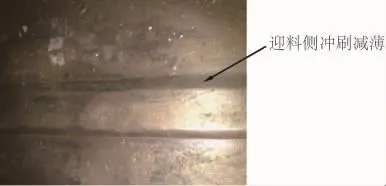

表1 氧化反应器性能参数

图1 盖板焊节点剖面

图2 盖板焊的环、纵焊缝 (俯视图)

2 检验内容及检验结果

2.1 检验内容

(1)宏观检查; (2)厚度测定; (3)内表面衬里盖板焊焊缝100%渗透检测; (4)下封头外表面直探头超声波检测 (检查碳钢基层腐蚀情况);(5)衬里及焊缝金相检验,即完好部位与裂纹部位对比; (6)外表面壁厚测定; (7)外表面碳钢层环、纵焊缝磁粉检测; (8)外表面碳钢层环、纵焊缝超声波检测。

2.2 检验结果

外表面壁厚测定、环纵焊缝磁粉检测、环纵焊缝超声波检测均未见异常,内表面检验结果如下。

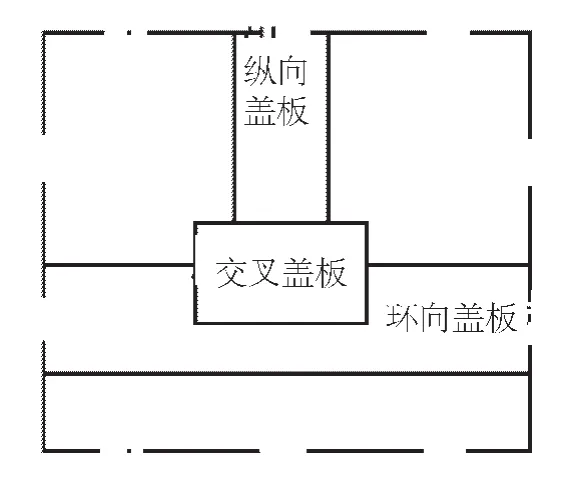

(1)下封头中心Ø1000 mm范围内,沿搅拌轴搅拌方向,盖板焊迎料侧焊缝及部分盖板母材冲刷减薄严重,实测厚度最小值仅1.4 mm (正常部位3.0 mm左右),见图3。

图3 盖板焊迎料侧焊缝及部分盖板母材冲刷减薄情况

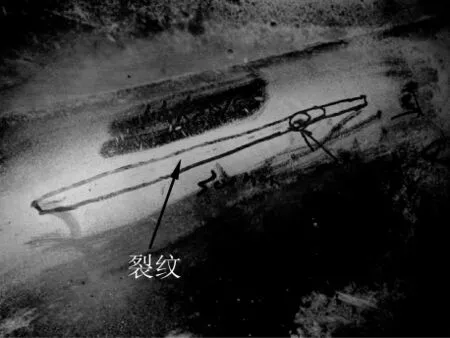

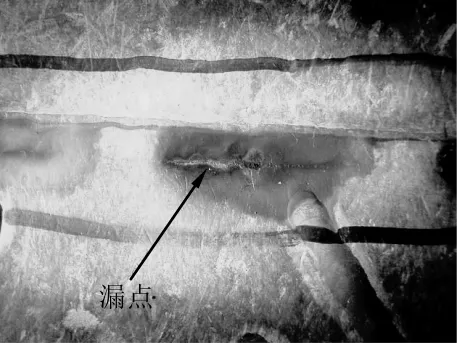

(2)对下封头及部分下部筒体盖板焊焊缝进行渗透检测发现:三条焊缝 (迎料侧)存在裂纹,最长300 mm (断续),见图4。部分焊缝有泄漏迹象(停车后物料由衬里夹层反渗),见图5。

图4 焊缝中的裂纹

图5 焊缝中的泄漏部位

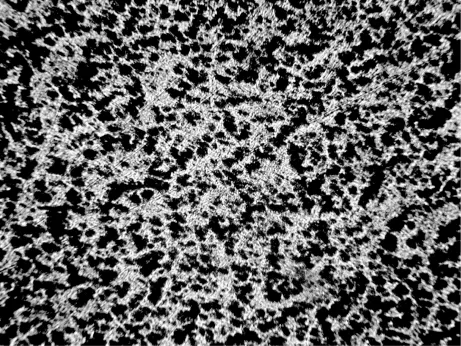

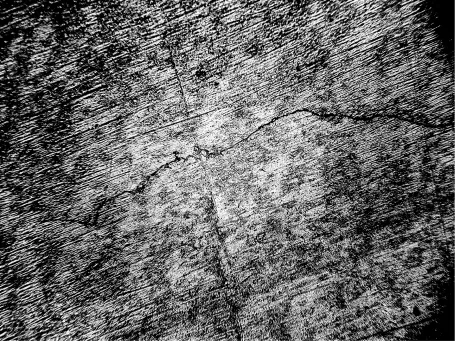

(3)金相检验结果表明,正常部位微观金相组织为α-钛,组织分布均匀,未见明显异常,见图6;裂纹部位从微观形貌来看,裂纹主要是沿晶界方向扩展的,且裂纹尖端无分叉,可见该裂纹的形成与介质中的氢原子基本无关,见图7。

图6 正常部位金相组织 (100×)

图7 裂纹部位金相组织 (150×)

(4)由于停车处理及时,泄漏持续时间较短(泄漏后2 h即停车),超声波检测未发现下封头碳钢基层有明显的腐蚀空洞。

3 裂纹产生的原因

(1)该容器自1989年9月投用以来,运行时间已长达近22年,且2002年工艺改造后设备负荷由70%提到90%,2006年又提到110%,属超负荷运行。搅拌轴下部叶片的搅拌作用使物料 (含固体颗粒)对下封头中心附近的盖板焊焊缝及母材形成侧向冲刷,迎料侧焊缝及部分盖板母材减薄严重,其所能承受的载荷强度大大降低,在开车升温升压过程中受到拉应力后极易造成撕裂。

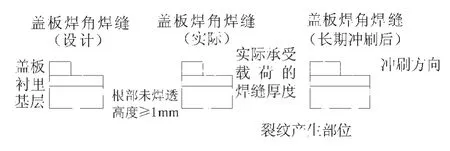

(2)从下封头盖板拆除后及裂纹打磨补焊的情况看,实际的盖板焊角焊缝根部存在未焊透、夹渣等现象,其中根部未焊透高度超过1 mm,而整个角焊缝高度为3 mm,即角焊缝高度的1/3基本未焊透,且还伴随夹渣等缺陷,造成角焊缝根部应力严重集中,其所能承受的载荷强度大大降低,见图8。

由图8可以看出,实际承受载荷的盖板焊焊缝厚度最薄处已不足0.5 mm。

图8 盖板焊角焊缝

(3)现行开车工艺的升温升压时间已由工艺改造前的8 h缩短为约4 h,缩短近一半。短时间内的升温升压加剧了本来就已经很薄弱的盖板焊焊缝的开裂。焊缝开裂基本上都发生在设备开车阶段。

(4)搅拌轴下部叶片与水平面的倾角不同,对下部衬里的冲刷也不同,倾角越大,冲刷越强。反应器C的倾角最大,反应器A次之,反应器B最小。反应器A、C两台为后来国内厂家测绘后制作的,测绘存在误差,导致下部叶片倾角与原设计相比偏大。反应器B为原装厂制作,只进行了维修,未进行更新。反应器A、C两台由于倾角偏大,对下部冲刷较反应器B严重得多,与实际泄漏现象相对应。反应器B冲刷较轻,但随着时间推移,也存在衬里角焊缝开裂的可能性。

(5)检验检测人员经验不足,对冲刷减薄程度未定量分析,只凭以往检验经验对焊缝进行了渗透检测。当然,渗透检测时焊缝是完好的,但问题是减薄了的焊缝在开车加载时随时可能开裂。

4 缺陷修复

由修理单位更换一条严重减薄的盖板,对其余三条盖板焊焊缝采用钛焊进行了堆焊加强,且是在裂纹打磨消除后进行堆焊的。

5 对使用单位的建议

(1)在容器及搅拌轴维护检修时须采取措施,防止衬里造成碰伤、划伤。

(2)加强现场巡检。

(3)具备开罐条件时应对下部衬里及焊缝重点进行检验检测。

(4)改进开停车工艺,使之与设备现状相适应。

(5)条件具备时对下封头减薄严重的衬里盖板进行更换。

Leakage Analysis of the Oxidation Reactor for PTA Production

Kong LingleiChen Ling

The leakage analysis of the oxidation reactor was performed,it was found that the defects in the welds such as incomplete penetrations and slag inclusions and combining with the persistent erosion from materials containing solid particles had caused serious thinning of fillet welds,then tearing of the fillet welds occurred under heavy loads at elevated temperature and pressure.Effective precautions to such failure are introduced at the end to avoid similar accidents.

Oxidation reactor;Titanium lining;Erosion-corrosion;Leakage;Incomplete penetration;Crack

TQ 052.6

2014-04-21)

*孔令雷,男,1973年生,高级工程师。南京市,210036。