一起锅炉爆管原因分析及对策

2014-07-02顾素兰

李 杰 顾素兰 陆 频

(上海金艺检测技术有限公司)

一起锅炉爆管原因分析及对策

李 杰*顾素兰 陆 频

(上海金艺检测技术有限公司)

对一起锅炉爆管事故的原因进行了分析,对存在的问题提出了改进措施,以期减少该类事故的发生,保证锅炉的正常运行。

锅炉 水管 爆管 事故 压力容器

0 前言

某工业锅炉在使用过程中发生了爆管现象,一根强制冷却管和一根水冷却管各有一处破裂,且二处破裂点为相向对应部位。锅炉炉管的部位见图 1。该锅炉额定蒸发量 5.96 kg/h,蒸汽温度234.5℃,额定出口蒸汽压力2.94 MPa,使用时间已超过15年。

图1 锅炉炉管

1 宏观检查

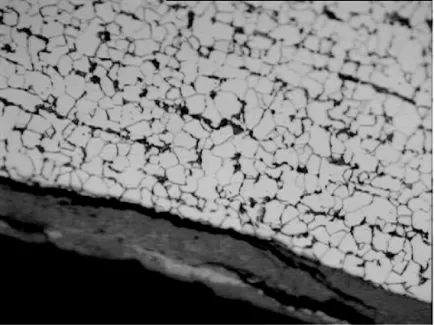

(1)水冷壁管:泄漏破口呈圆孔状,表面孔径大,内部孔径小,破口处管壁明显减薄。水冷壁管破口详见图2。

图2 水冷壁管破口形貌

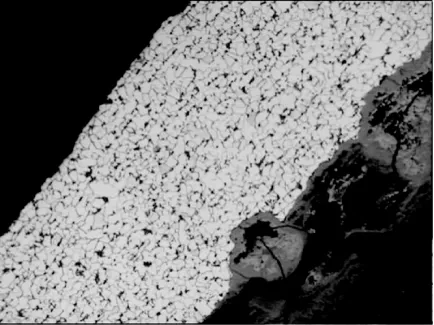

(2)强制循环管:破口呈长方形,破口处管壁由内向外翻起,破口部位侧管道外部可见明显的冲刷腐蚀的痕迹 (长度约120 mm,宽度约1/3周长),管壁厚度明显减薄,破口处可见管壁最薄小于0.5 mm;管子内壁存在较厚的一层白色结垢物,最厚处约为3 mm。强制循环管破口形貌详见图3、图4。

图3 强制循环管破口形貌

图4 强制循环管破口横截面形貌

2 化学成分分析

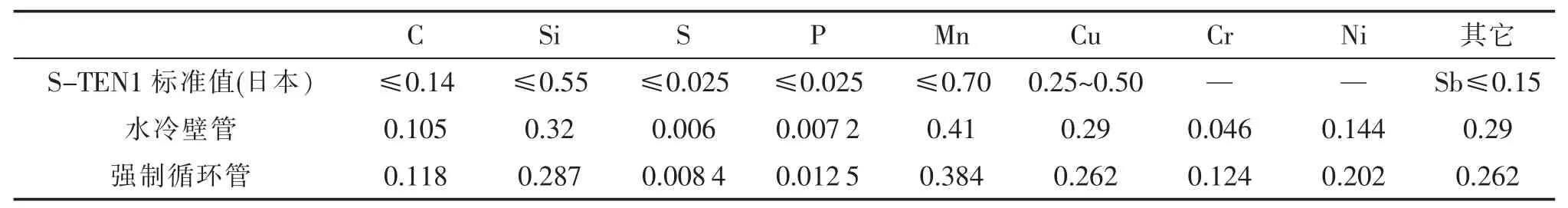

查设计资料,水冷壁管、强制循环管材料均为S-TEN1。按GB/T 4336—2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》标准,对水冷壁管、强制循环管进行光谱分析,化学成分如表1所示。

将管线材料化学成分与S-TEN1材料对照分析可见,基本满足要求。

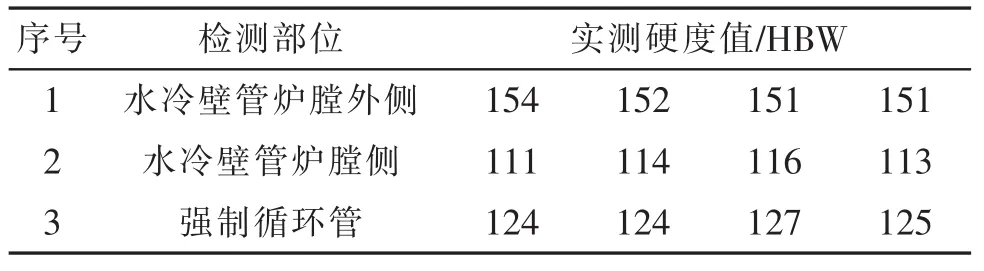

3 硬度检测

在强制循环管 (取一处)、水冷壁管 (取炉膛侧、炉膛外侧各一处)上取样,详见图5、图6,进行硬度检测,按照GB/T 231.1—2009《金属材料布氏硬度试验 第1部分:试验方法》标准,实测硬度值如表2所示。

从检测结果可见,水冷壁管 (炉膛侧)和强制循环管的硬度值均降低。

4 扫描电镜腐蚀产物分析

对强制循环管内壁结垢物进行扫描电镜分析可知,主要成分为O、Ca、C,少量成分为S、Mg、Si、Na,微量成分为Al。能谱分析详见图7。

表1 水冷壁管和强制循环管材料化学成分 (%)

图5 水冷壁管取样部位

表2 水管实测硬度值

图6 强制循环管取样部位

从扫描电镜结果来分析,内壁结垢物层应为钙镁混合物及硅酸盐类等混合物。

5 金相及硬度检测

管道材料为S-TEN1,供货状态下钢的显微组织状态一般是铁素体 (F)+珠光体 (P),珠光体主含量控制在15%左右。

图7 能谱分析部位及能谱分析图谱

(1)强制循环管:破口和非破口部位。

① 强制循环管内壁存在氧化腐蚀凹坑及较厚的结垢物层 (即水垢,从扫描电镜结果分析,应为钙镁混合物及硅酸盐类等),外壁存在氧化现象,破口处管壁明显减薄。

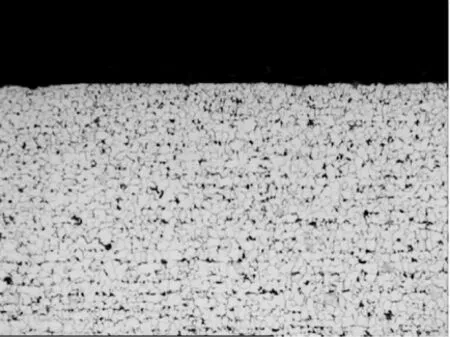

② 强制循环管破口处及非破口处管子的金相组织均为铁素体、珠光体、球化体,见图8~图10。参照DL/T 674—1999《火电厂用20#钢珠光体球化评级标准》,其球化级别评为3.0级,属轻度球化。同时,参照GB/T 6394—2002 《金属平均晶粒度评级标准》,组织晶粒度评为8级,组织晶粒度较细。 材料中的非金属夹杂物, 参照 GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,评为 D1.5级 (硅酸盐类)。同时,可见管子内壁有氧化腐蚀凹坑及较厚的结垢物层,外壁存在氧化现象,见图11。

(2)水冷壁管:破口和非破口部位。

① 水冷壁管炉膛外侧管子的内外壁均存在氧化但无氧化裂纹,炉膛侧管子的内外壁均存在氧化裂纹,破口处内外壁也存在氧化裂纹,且破口处管壁明显减薄,管壁的减薄由外向内形成凹坑。

图8 强制循环管横向内壁组织形貌(250×)

图9 强制循环管横向外壁组织形貌(250×)

图10 强制循环管破口处组织形貌(250×)

图11 强制循环管破口处横向内壁形貌(50×)

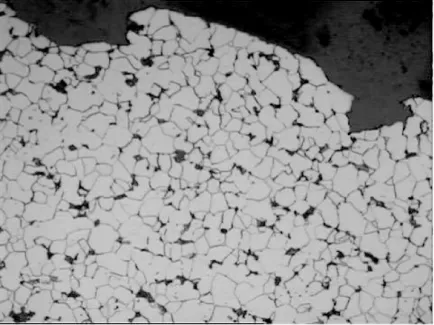

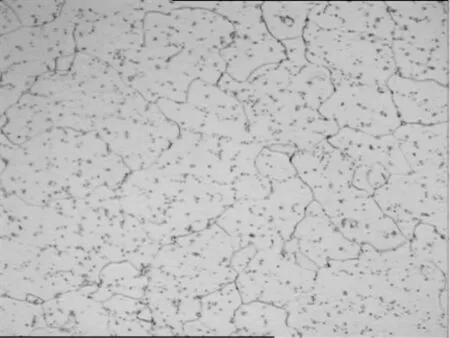

② 水冷壁管炉膛外侧管子的金相组织为铁素体、珠光体、球化体;水冷壁管炉膛侧管子的金相组织与破口处基本相同,均为铁素体、球化体,珠光体形态基本消失,铁素体晶界及晶内存在球状碳化物并逐渐长大。参照DL/T 674—1999《火电厂用20#钢珠光体球化评级标准》,炉膛外侧管子的球化级别评为3.0级,属轻度球化;炉膛侧、破口处管子的球化级别评为5.0级,属完全球化,见图12~图15。参照GB/T 6394—2002《金属平均晶粒度评级标准》,炉膛外侧管子的组织晶粒度评为8级,组织晶粒度较细;炉膛侧管子的组织晶粒度评为4~5级,组织晶粒度已长大。材料中的非金属夹杂物,参照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,评为A1.5级 (硫化物类)、D1.5级 (硅酸盐类)。

图12 水冷壁管炉膛外横截面管子内壁组织形貌(100×)

图13 水冷壁管炉膛外横截面管子外壁组织形貌(100×)

图14 水冷壁管炉膛侧破口处横截面组织形貌(250×)

图15 水冷壁管炉膛侧管子内壁氧化裂纹形貌(100×)

6 破口原因分析

(1)强制循环管:内壁存在氧化腐蚀凹坑及较厚的结垢物层 (即水垢,从扫描电镜结果分析,应为钙镁混合物及硅酸盐类等),外壁存在锅炉烟气的冲刷腐蚀 (长度约120 mm,宽度约1/3周长),使管壁厚度明显减薄 (破口处管壁小于0.5 mm)。锅炉运行时,由于结垢物的存在,使管子的导热能力急剧下降。物体的导热能力通常用导热系数表示。物体的导热系数值越大,说明该物体的导热能力越强。钢铁与各类水垢的导热系数为:钢铁47~52 W/(m·K),硫酸盐0.58~2.33 W/(m·K);碳酸盐0.47~0.70 W/(m·K);硅酸盐0.27~0.47 W/(m·K)。可以看出水垢的导热系数是钢铁的近1/100。垢层增厚,传热能力会显著降低,同时管子壁温也会增高,使管子承压强度降低。此外,管道该部位还受到烟气的冲刷,致使厚度减薄,最终在多种因素共同作用下导致该部位破裂。

(2)水冷壁管:水冷壁附近的烟气成分 (如H2S、SO2)以及水冷壁的温度是水冷壁管外侧出现氧化腐蚀的原因。从管子破裂处形貌可见,强制循环管破裂后,喷出的蒸汽冲蚀以及管子已存在的氧化腐蚀共同导致了水冷壁管的破裂。

7 几点建议

(1)严格执行GB/T 1576《工业锅炉水质》标准,把住水质关。 (2)避免锅炉水位过低,造成局部管壁温度过高。 (3)要定期 (1~2年)对受热面管子及破口管更换部位进行检查,如进行管道的超声测厚、渗透检测、金相检测、硬度检测等,必要时进行割管检查,以了解管内结垢与腐蚀情况,若发现异常情况,应及时换管。

Analysis and Strategy of Boiler Pipe Explosion

Li Jie Gu Sulan Lu Pin

According to the analysis of boiler pipe explosion,puts forward improvement measures for existing problems,hoping to reduce the similar accidents and ensure the normal operation of boiler.

Boiler;Pipe;Pipe explosion;Accident;Pressure vessel

TK 22

2014-04-03)

*李杰,男,1974年生,工程师。上海市,201900。