液态排渣煤渣的高附加值利用

2014-07-02赵晓明李金来李伟马丽荣贾永强

赵晓明,李金来,李伟,马丽荣,贾永强

(1河北工业大学化工学院,天津 300130;2煤基低碳能源国家重点实验室,河北 廊坊 065001)

液态排渣煤渣的高附加值利用

赵晓明1,2,李金来1,2,李伟2,马丽荣2,贾永强2

(1河北工业大学化工学院,天津 300130;2煤基低碳能源国家重点实验室,河北 廊坊 065001)

针对液态排渣方法排出的煤渣长期得不到有效利用的现状,以水煤浆气化炉锁斗排出的煤渣为研究对象,通过水介质洗选将其分离为未燃炭粒和硅酸盐玻璃渣体,分别采用元素分析仪、量热仪、电感耦合等离子发射光谱仪和X射线衍射仪对上述固体进行分析,考察了SiO2提取方法及颗粒粒径、浸取液浓度、反应液固比、反应温度和反应时间等实验条件对硅酸盐玻璃渣体中Fe、SiO2浸取率的影响。结果表明,所得炭粒中C元素含量大于63%,干基低位发热量超过21MJ/kg。硅酸盐玻璃渣体晶相结构为无定形,Si、Al、Ca和Fe氧化物含量之和占到总量的93.47%,加入酸可破坏原料的化学结构。用盐酸和氢氧化钠溶液浸取硅酸盐玻璃渣体,可浸出90%以上的Fe和93%以上的SiO2,固体废弃物减排近92%。

煤渣;浸取;液态排渣;回收;固体废弃物

液态排渣技术凭借热效率高、气化强度高和污水易处理等优势广泛应用于煤化工生产中。液态排渣技术与干态排渣技术产生的煤渣在活性上存在显著差异。以水煤浆气化技术为例,原料煤在超过灰熔融温度的高温区中快速完成气化反应后,生成的熔融煤渣沿气化炉壁流出渣口,随后在下降管和激冷室中与激冷水接触并迅速固化为固体小颗粒[1-2],该过程将化学能、形态能、表面能转化为内能存储,故这类煤渣具有较高潜能[3]。而干态排渣所得煤渣属于高温液态玻璃相结构,其特点是表面外断键很少,所以可溶性SiO2和Al2O3较少[4]。到目前为止,科研人员就干态煤渣或粉煤灰的资源化利用开展了大量研究并取得显著成果,不少技术也已经实现工业化应用[5-7],而液态排渣的煤渣并没有引起科研人员的广泛关注。液态排渣技术所得煤渣含水量高,残炭含量高,就水煤浆气化技术而言,在碳转化率超过97%的情况下,锁斗排放的煤渣中碳含量仍高达30%~35%[8],这些都成为制约其仿照干态煤渣或粉煤灰相关研究成果进行利用的的重要因素。尽管国内外有一些关于液态排渣煤渣特性、残炭回收及其在废水处理、陶瓷材料和建筑材料制备等方面应用的报道[9-13],然而有关其高附加值利用的研究却少有提及。由于缺乏有效的液态排渣所产煤渣的利用方法,多数工厂采取堆放或填埋的方式处理这类煤渣,不仅侵占土地,还会造成严重的环境污染。本文针对液态排渣的煤渣特点对其高附加值利用进行研究,提供了一种有效的液态排渣煤渣利用方法。

1 实验方法

1.1 试剂与仪器

内蒙古某煤制甲醇厂水煤浆气化炉锁斗排渣,分析纯盐酸(36%~38%),分析纯氢氧化钠固体,自来水,去离子水,Atomscan 16电感耦合等离子发射光谱仪,D/Max-2200 X射线衍射仪,Vario EL cube元素分析仪,5E-AC8018量热仪,7230G可见分光光度计,DHG-9033BS-Ⅲ电热恒温鼓风干燥箱,5E-MF6000智能马弗炉,5E-PC2×100制样粉碎机,5E-SS200标准筛振筛机,CT14RD高速冷冻离心机。

1.2 实验内容

硅酸盐玻璃渣体(以下简称玻璃渣体)与未燃炭粒分离:取适量煤渣放入1L烧杯中,加入一定量自来水,用玻璃棒搅拌后,倾倒至2L烧杯,重复操作3次,大烧杯中的混合物稍加静置,上清液倒出,下层炭泥过滤,所得滤饼与1L烧杯中剩余玻璃渣体在105℃烘干。

玻璃渣体矿物质提取:分别取适量未经预处理玻璃渣体、粉碎后的玻璃渣体、650℃焙烧2h后的玻璃渣体、质量比为1∶5的Na2CO3和玻璃渣体混合物于650℃焙烧2h后产物、硫酸酸浸后玻璃渣体、盐酸酸浸后玻璃渣体、硝酸酸浸后玻璃渣体、粉碎处理后再经盐酸酸浸的玻璃渣体放入烧杯中,加入一定量质量分数为25%氢氧化钠溶液,水浴加热至95℃,搅拌反应100min后过滤洗涤,收集滤液及洗涤液。

2 结果与讨论

2.1 玻璃渣体与残炭分离

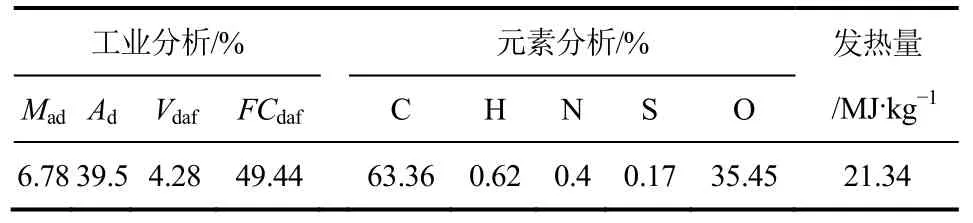

采用水介质洗选可将煤渣分离为质量分数分别占原料83%和17%的玻璃渣体与未燃炭粒。实验结果表明,将煤渣浸入水中,可通过简单的搅拌、倾倒实现渣炭分离。分析发现,84%的玻璃渣体颗粒大于0.6mm,85%的残炭颗粒小于0.6mm,但因二者在煤渣中所占比例不同,故采用筛分方式得到的小颗粒中残炭含量较低,同时玻璃渣体密度约为2.4g/mL,而未燃炭粒密度仅为其一半,浮选可实现二者分离,但因玻璃渣体较重,故能耗要求高。若使用扰动及冲洗方法,则可使未燃炭粒从混合物上层及颗粒间缝隙很容易地随水流出,从而实现渣炭分离,且分离出的液固混合物易于分层,上层清液可回用,底部泥炭易回收。表1给出残炭元素分析及热值检测结果,显然,产品热值较高,可见通过水力洗选可将二者较彻底进行分离。

2.2 玻璃渣体矿物质提取

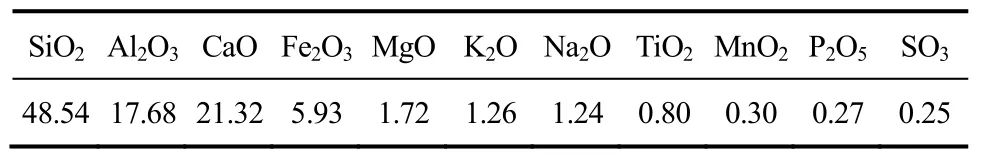

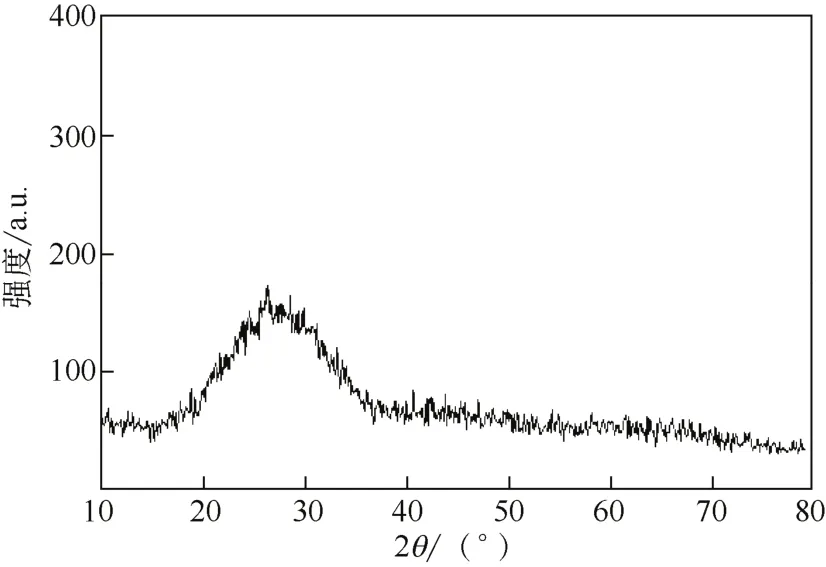

表2给出玻璃渣体ICP分析结果,数据显示,SiO2含量高达48.54%,硅、铝、铁、钙氧化物含量之和占到总量的93.47%,可见是制备聚合硅酸铝铁、聚合氯化铝铁等净水剂或絮凝剂和水玻璃的优良原料。进一步考察其活性,采用XRD分析其晶相结构,结果如图1所示,谱图中没有尖锐的衍射峰,只是在15°~40°出现一个“馒头状”衍射峰,表明玻璃渣体为无定形非晶结构,活性较高,可研价值显著。

表1 残炭的工业、元素及干基低位发热量分析

表2 气化锁斗排渣玻璃质渣块化学组成 单位:%

图1 气化锁斗排渣玻璃质渣块XRD结果

2.2.1 矿物质提取方法的研究

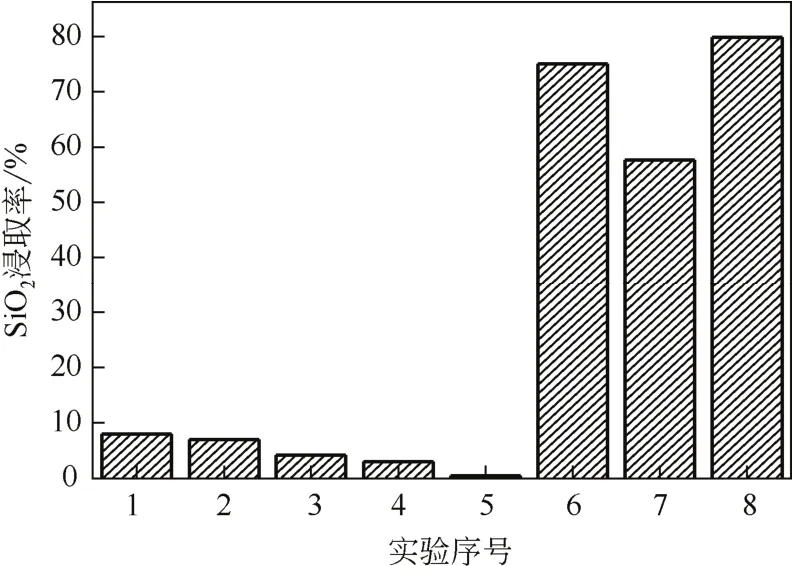

实现玻璃渣体的资源化利用无疑需要改变矿物质元素的存在形态,故以玻璃渣体为原料,分别考察NaOH溶液对经不同方式预处理后的玻璃渣体中SiO2的浸取率,采用硅钼蓝分光光度法对溶液中的Si含量进行分析测定。图2表示不同浸取方式下玻璃渣体中SiO2的浸取率,横坐标1~8分别对应以下碱浸原料:未经预处理玻璃渣体、粉碎后的玻璃渣体、650℃焙烧2h后的玻璃渣体、质量比为1∶5的Na2CO3和玻璃渣体混合物于650℃焙烧2h后产物、硫酸酸浸后的玻璃渣体、盐酸酸浸后的玻璃渣体、硝酸酸浸后的玻璃渣体、粉碎处理后再经盐酸酸浸的玻璃渣体。

未经酸处理的炉渣中SiO2浸取率不足10%,而经硫酸酸浸后再进行碱浸反应,SiO2的浸取率只有1%。说明硫酸与玻璃渣体反应时,虽然打破了Si与其他元素之间的化学键,但由于玻璃渣体中Ca含量较高,生成大量具有膨胀性的CaSO4固体,将Si及其他元素包裹其中,使之难以与NaOH接触进行反应,导致SiO2的浸取率极低。用盐酸和硝酸酸浸后的玻璃渣体,碱浸反应时SiO2的浸取率均较高,故选择采用盐酸酸浸玻璃渣体、NaOH碱浸酸浸渣进行矿物质提取实验,分别用Fe和SiO2浸取率作为酸浸和碱浸实验评价指标。

2.2.2 粒径对Fe和SiO2浸取率的影响

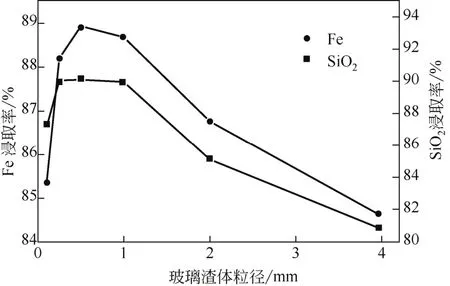

分别考察相同碱浸和酸浸条件下,盐酸质量分数为32%、反应液固比为5mL/g、反应温度为90℃、反应时间为40min的酸浸条件和NaOH质量分数为19%、反应液固比为20mL、反应温度为95℃、反应时间为2h的碱浸条件下Fe和SiO2的浸取率,采用邻菲啰啉分光光度法测定溶液中Fe的含量。由图3可知,随着粒径的增大,Fe和SiO2浸取率均呈现先升高后降低的趋势,主要是由于粒径太小,玻璃渣体粉末在酸浸时表现出较高吸水膨胀性,降低了反应接触面积;而粒径太大,表面生成的SiO2将未反应的玻璃渣体包裹在内部,使得H+难以扩散进入其中参与反应,综合考虑产品收率和液固分离难易,选择1mm作为优选粒径。

2.2.3 浸取液浓度对Fe和SiO2浸取率的影响

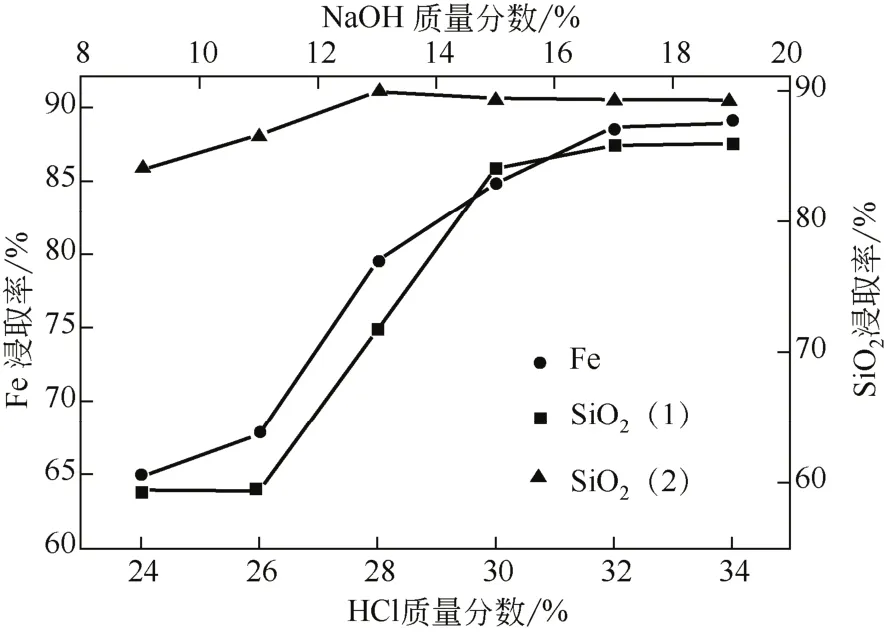

图4给出不同浓度盐酸(质量分数26%、28%、30%、32%和34%)和氢氧化钠溶液(质量分数9%、11%、13%、15%、17%、19%)的酸浸和碱浸实验结果,其中SiO2(1)和SiO2(2)分别对应不同酸浸条件和碱浸条件下SiO2的浸取率(下同)。显然,随着盐酸浓度的升高,玻璃渣体中Fe和SiO2的浸取率均呈现升高趋势,但至高浓度区升高速率趋于平缓。此外,盐酸浓度越高,反应越剧烈,生成的SiO2结构越致密,洗涤、液固分离越容易,进而可减免SiO2表面残留的Fe2+、Ca2+等离子与空气中的氧气或二氧化碳反应后在SiO2表面形成致密的隔离层,从而阻碍碱浸反应的发生。而NaOH浓度对SiO2浸取结果的影响较小。由于较低的酸碱浓度势必导致所需溶液体积的增多,故选择质量分数为32%的盐酸和13%的NaOH溶液作为优选反应条件。

图2 提取方法对SiO2浸取率的影响

图3 玻璃渣体粒径对Fe和SiO2浸取率的影响

图4 浸取液浓度对Fe和SiO2浸取率的影响

2.2.4 反应液固比对Fe和SiO2浸取率的影响

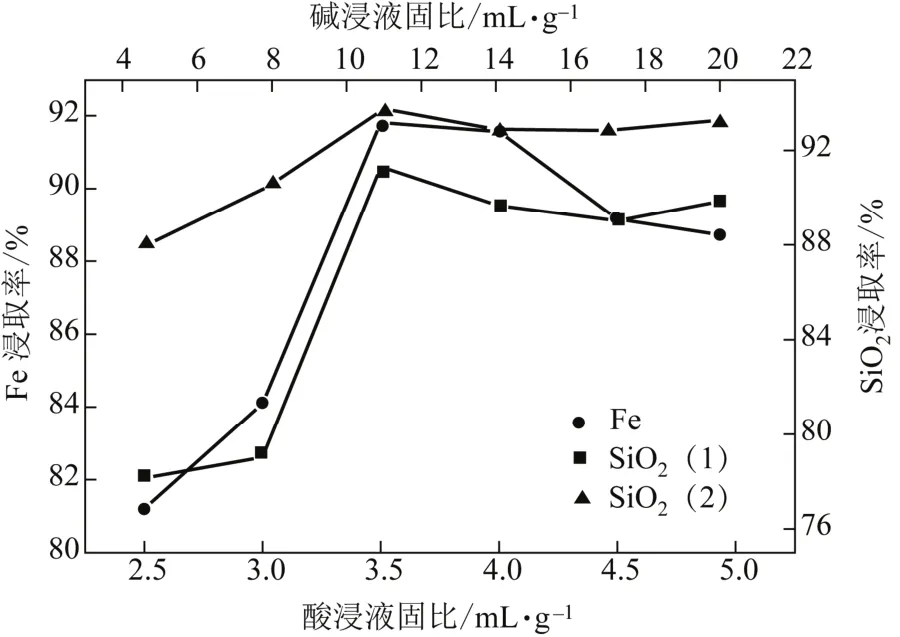

在不同液固比下进行酸浸和碱浸实验,Fe和SiO2的提取率见图5。显然,随着液固比的增加,酸浸和碱浸产物收率均呈现先增大后减小的趋势。液固比太小难以保证液固反应物充分接触,但随着液固比的升高,相同搅拌强度下液体的湍动强度也将减小,导致反应速率降低。综上所述,酸浸和碱浸最佳液固比分别为3.5mL/g和11mL/g。

2.2.5 反应温度对Fe和SiO2浸取率的影响

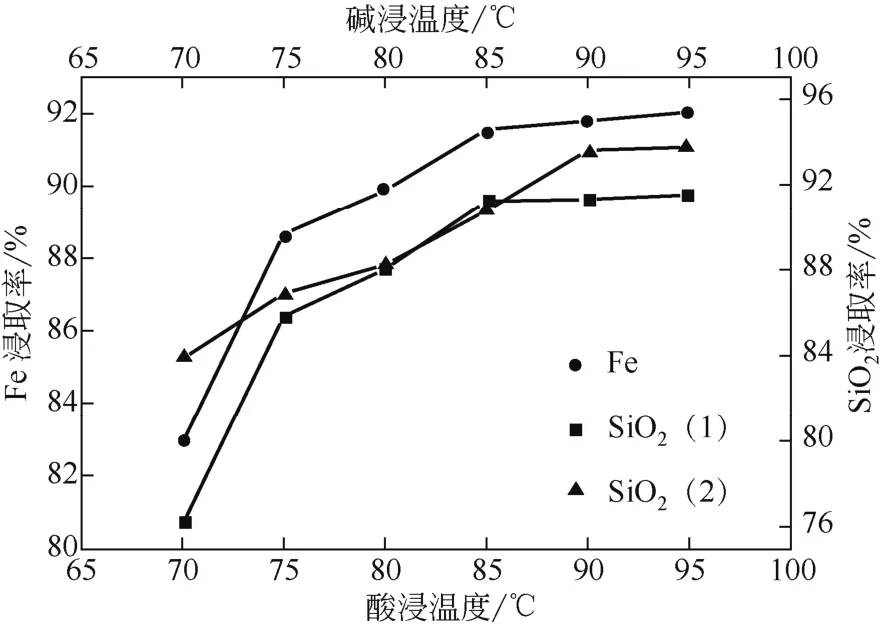

由图6可以看出,温度对酸浸和碱浸产物收率影响显著,随着温度的升高,Fe和SiO2的浸取率均逐渐升高并趋于平稳。综合考虑能耗及收率,选择酸浸和碱浸温度分别为85℃和90℃。

2.2.6 反应时间对Fe和SiO2浸取率的影响

随着反应时间的延长,酸浸产物收率逐渐增大,当反应时间超过80min以后,Fe及后续碱浸反应SiO2的浸取率均逐渐降低(图7),主要是由于随着反应时间的延长,溶液中Fe和SiO2的含量逐渐增多,使得大量生成的Fe2+被最初生成的硅胶吸附和包裹,随后胶体逐渐形成SiO2颗粒,造成酸浸后滤液中Fe含量的降低。而碱浸时包裹的Fe2+与OH-反应,不仅消耗OH-,而且生成的沉淀物进一步阻碍OH-与高活性SiO2反应,进而影响碱浸SiO2收率。而相同酸浸条件下碱浸反应的收率随时间增加而提高,但增幅较小,再次验证所得SiO2活性很高。

图5 反应液固比对Fe和SiO2浸取率的影响

图6 反应温度对Fe和SiO2浸取率的影响

3 结 论

(1)通过水介质洗选可以进行渣炭分离,获得未燃炭粒和玻璃渣体。未燃炭粒热值高达21MJ/kg,玻璃渣体活性较高,宜用强酸打破Si与其他元素之间的化学键来释放出高活性固体SiO2,同时金属以可溶盐的形式进入酸浸后滤液中。酸浸产物浸取率与随后碱浸产物浸取率呈现同步变化的趋势。

(2)盐酸浓度、反应液固比和反应温度对酸浸实验影响较大。颗粒粒径为1mm、盐酸质量分数为32%、反应液固比为3.5mL/g、反应温度为85℃、反应时间为60min条件下,Fe的浸出率大于90%。

(3)碱浸原料受酸浸渣中Fe、Ca等元素存在形式影响较大,若不考虑酸浸条件对碱浸实验的影响,则SiO2浸取率主要受碱浸温度的影响。当NaOH溶液质量分数为13%、反应液固比为11mL/g、反应温度为90℃和反应时间为60min时,可提取近93%的SiO2成分。

(4)如果将煤渣中的未燃炭粒作为燃料,玻璃渣体分解为作净水剂、絮凝剂、重金属提取液等原料的酸性液体和较高浓度的粗水玻璃,可以减少固体废弃物排放近92%。

此外,液态排渣的煤渣特性与原料煤、工艺条件及设备等多因素相关,针对各自特性来掌握广泛性规律,可以进一步拓展煤渣的高效利用途径。

[1] 吕运江,潘荣,吕传磊,等. 德士古煤气化工艺运行方式总结[J]. 化肥工业,2008,35(2):42-45.

[2] 张晓军,刘万胜. 6.5 MPa德士古气化粗渣系统构成及运行探讨[J].煤化工,2003(4):38-41.

[3] 边炳鑫,曹敏,艾淑艳,等. 粉煤灰理化性质及其综合利用[J]. 煤矿环境保护,1997,11(3):44-47.

[4] 宋远明,钱觉时,王智. 燃煤灰渣活性研究综述[J]. 粉煤灰,2007(1):44-46.

[5] 陈彦广,陆佳,韩洪晶,等. 粉煤灰作为廉价吸附剂控制污染物排放的研究进展[J]. 化工进展,2013,32(8):1905-1913.

[6] 李歌,马鸿文,刘浩,等. 粉煤灰碱溶脱硅液碳化法制备白炭黑的实验与硅酸聚合机理研究[J]. 化工学报,2011,62(12):3580-3587.

[7] 胡勤海,张辉,白光辉,等. 高铝粉煤灰精细化利用的研究进展[J].化工进展,2011,30(7):1613-1617.

[8] Wu T,Gong M,Lester E,et al. Characterisation of residual carbon from entrained-bed coal water slurry gasifiers[J].Fuel,2007,86(7-8):972-982.

[9] Patterson J H,Hurst H J. Ash and slag qualities of Australian bituminous coals for use in slagging gasifiers[J].Fuel,2000,79(13):1671-1678.

[10] Ilyushechkin A Y,Roberts D G,French D,et al. IGCC solids disposal and utilisation[R]. Australia:CSIRO,2012.

[11] 程小苏,陈倩. 高掺量煤渣制备陶瓷釉面砖的研究[J]. 中国陶瓷,2011,47(3):50-52.

[12] Price C E,Barnwell W L,Groppo J J G. Method and system for beneficiating gasification slag:US,20050051500 A1[P]. 2005-03-10.

[13] 潘攀,欧阳东,易承波,等. 煤渣粉对高性能混凝土性能的影响[J].混凝土与水泥制品,2011(6):19-22.

页岩革命改变国际石油贸易流向

据道琼斯最新消息,美国国内页岩油产量大幅增加已使进口原油需求逐步下降。国际石油贸易流正在发生显著变化。亚洲在重新平衡全球石油市场中将起重要作用。未来数年,亚洲将吸收美国不再需要的原油,从而为非洲、拉美以及中东的石油供应商提供一个重要输出市场。

(1)美国产量增,多地有“震感”

水力压裂和水平钻井等新技术已经释放了被“困”在北美页岩层中的石油和天然气,原本已经习惯于向美国销售石油的供应商需要寻找新客户以应对美国石油进口需求下降所带来的新局面。这些石油供应商正在亚洲寻找买家,尤其是中国和印度。业内人士指出,亚洲石油资源的缺乏和部分地区经济增长相对强劲应该能够缓解非洲、拉美甚至中东石油生产商对于美国石油进口需求下降的担忧。

BP的数据显示,2009—2013年,西非出口至美国的原油已经减少逾一半,从159万桶/天降至63.5万桶/天。拉美出口至美国的原油已经从235万桶/天降至169万桶/天。

麦格劳-希尔金融公司旗下Bentek能源公司能源分析高级经理Mark Chung表示,未来3~4年里,北美石油产量增加将令美国减少230万桶/天的海运石油进口量。其实,2010~2014年,美国已经减少了大约290万桶/天的海运石油进口量,大致相当于美国海运进口石油总量的30%。Chung指出,最可能被美国抛弃的是来自于西非的石油。因为西非国家生产的轻质原油与美国生产的原油品质相同。同样受到威胁的还有拉美的重质原油供应商。这些国家的重质原油可能到2018年时完全被加拿大重质原油所替代。

总部位于维也纳的咨询公司JBC总经理戴维·韦尔奇表示,即使中东的石油生产商也可能受影响,一些美国买家和中东石油生产商已经在最近的谈判中达成一致,减少石油购买量。据悉,美国的石油进口量自2009年开始下降,从大约每天1000万桶下降到每天不足800万桶。不过,来自于中东的石油进口量稳定在每天200万桶左右。

(2)亚洲进口增,富余石油有去处

国际能源署(IEA)表示,2014年中国的原油进口总量可能超过美国。此前,英国石油公司(BP)发布的《2014年世界能源统计年鉴》称,2013年,中国石油净进口量达到700万桶/天,超过了美国。IEA称,北美石油产量日益增加,将干扰2020年前的国际原油贸易流向;到2020年,亚洲石油进口量将占到国际原油贸易量的65%,亚洲将吸收全球石油产量的27%。亚洲主要的炼油中心韩国的需求增长几乎停滞,但2035年前东南亚的能源需求将增长80%以上,与目前日本的需求量相当。

IHS石油咨询业务总裁Victor Shum表示:“自从2007年以来,非洲出口到亚洲的轻质低硫原油开始增加,预计2015年前将增加300万桶/天。”总部位于印度金奈的Beroe公司石油分析师Darshan Kumarsamy表示,来自拉美,特别是委内瑞拉、哥伦比亚和墨西哥的原油目前占印度进口原油的20%。而5年前,这一比例为7%。

(摘自www.ccin.com.cn)

High added value utilization of liquid drain slag

ZHAO Xiaoming1,2,LI Jinlai1,2,LI Wei2,MA Lirong2,JIA Yongqiang2

(1School of Chemical Engineering,Hebei University of Technology,Tianjin 300130,China;2State Key Laboratory on Coal-based Low-carbon Energy,Langfang 065001,Hebei,China)

In order to solve the high added value utilization problem of liquid drain slag,residual carbon particles and vitreous material of coarse slag from coal water slurry gasification furnace were separated by water washing. Their compositions and structures were determined using elemental analyzer,calorimeter,inductively coupled plasma emission spectrometer and X-ray diffracmeter. The extraction methods of SiO2and the influence of particle size,reaction liquid concentration,reaction liquid-solid ratio,reaction temperature and reaction time on the extraction rate of Fe and SiO2in vitreous material by leaching with hydrochloric acid and sodium hydroxide solution separately were studied. Elemental analysis showed that C accounted for more than 63% in residual carbon. The net calorific value of residual carbon exceeded 21MJ/kg on dry basis. Vtreous material with 93.47% of Si,Al,Ca and Fe oxides was amorphous and was easy to react with acid. By this way,more than 90% of Fe and 93% of SiO2were extracted from vitreous material and almost 92% of solid waste discharge were reduced.

coal slag;leaching;liquid drain slag;recovery;solid waste

TQ 536;X 752

A

1000-6613(2014)08-2206-05

10.3969/j.issn.1000-6613.2014.08.045

2014-01-13;修改稿日期:2014-02-17。

国家重点基础研究发展规划项目(2011CB201305)、国家科技支撑计划(2009BAA25B00)及国家国际科技合作项目(2011DFA60610)。

赵晓明(1988—),女,硕士研究生,从事煤渣的综合利用方面研究。E-mail selz123@163.com。联系人:李金来,博士,教授级高级工程师。E-mail li_jinlai@126.com。