连续挤压机主轴系统有限元分析

2014-07-01孙炳晓

李 丽,孙炳晓

(大连交通大学机械工程学院,辽宁 大连 116028)

1 有限元模型的建立

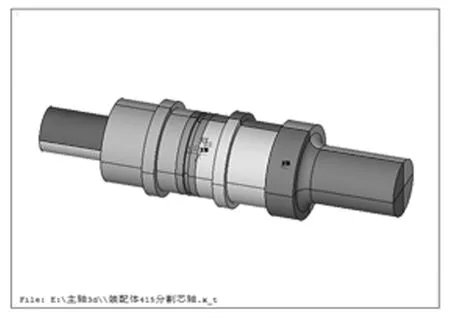

1.1 主轴系统结构

挤压成型是有色金属、钢铁材料、复合材料、粉末材料生产加工的重要手段,连续挤压技术是一种较新的挤压技术,为有色金属管、棒、线及复合材料提供了新的技术手段和发展空间[1-4]。其工作原理如图1所示,利用一个带有轮槽的连续旋转的挤压轮,通过轮槽与坯料之间的摩擦力,将坯料连续不断的曳入腔体,使之在腔体中发生塑性变形,之后通过模具挤出具有特定横截面的连续的产品[5]。在此过程中,主轴部分承受扭矩,拉力,和弯矩作用。由于主轴系统不断旋转,所以承受各项载荷为交变载荷。对主轴系统受力状况的分析有助于优化设计,改善主轴系统在工作中的受力状况,延长主轴系统寿命。

主轴系统包括:芯轴、挤压轮、轴套、侧辊、液压螺母等零件,依次装配在芯轴上如图1所示。工作时,液压螺母加压,将各部件压紧,扭矩通过摩擦力传递到挤压轮上。坯料通过压实轮压入挤压轮与挤压轮建立摩擦,挤压轮旋转将坯料咬入实现连续挤压。

1.2 几何模型建立与网格划分

图1 主轴系统结构和载荷

有限元模型的建立要在反映系统真实几何形状的前提下尽量简化,省略结构上对结果影响较小的部分,节省计算空间,提高计算效率。因此在建立模型时省略倒角、退刀槽、冷却水孔等。轴承、连轴器、液压螺母等为非易损件,所以这些零件使用载荷和边界条件代替以减少网格数量。侧辊与轴套合并,芯轴与铜柱销合并以减少零件和接触面数量。几何模型建立和装配采用SolidWorks软件进行,模拟软件使用ANSYS。考虑到几何模型整体的拓扑结构,模型整体采用六面体网格划分,部分结构复杂的部分采用四面体网格。简化后有限元模型如图2所示。

在主轴系统各零件之间的接触部分以及在模拟过程中可能接触的部分建立接触对,如图3所示 。接触算法选用结合了拉格朗日法和罚函数法的扩展拉格朗日算法,这种算法综合了两种算法的长处,通过不断更新接触刚度惩罚系数直至其值小于允许值[6-8]。接触算法惩罚系数尽量选用小值以保证精度,通过反复尝试计算效果与效率,本文选用0.1。

图2 主轴系统实体模型

图3 主轴系统接触面

1.3 载荷及约束

主轴系统上的机械载荷总共有四部分:(1)液压螺母冲压后对芯轴和外轴套施加的预紧力;(2)电机对芯轴施加的扭矩;(3)坯料塑性变形对轮槽产生的接触应力;(4)轴承对轴套的支撑力。如图1所示。

根据计算和测试,预紧力10 907.3kN;传递到主轴上的扭矩429.75kNM;坯料与挤压轮的接触切应力与接触正应力沿周向分布曲线如图5所示,以压实轮与挤压轮公切点为原点,挡料块处为90度。

图4 接触应力曲线

图5 有限元模型载荷与约束示意图

将以上载荷加载到有限元模型上,在挤压轮与坯料接触的部分以函数加载的方式施加剪切应力和正应力。芯轴末端部分以及外轴套端面上施加轴向均布力。在轴套的外部与轴承接触的部分施加径向约束以代替轴承对轴套的支撑作用,根据前文分析,在芯轴与联轴器连接一端施加全约束,载荷施加示意图如图6所示:1-芯轴联轴器端施加全约束;2-轴套外部施加径向约束;3-外轴套端面施加法向均布力;4-挤压轮轮槽施加均布力;5-芯轴液压螺母端施加轴向均布力。

2 模拟结果及分析

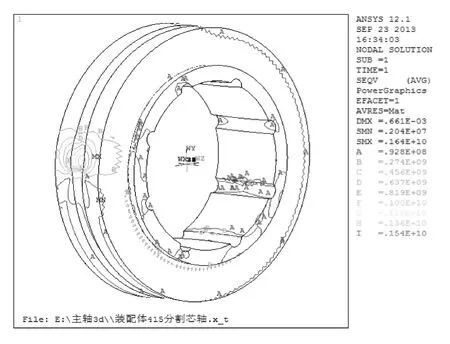

2.1 挤压轮等效应力分析

挤压机主轴系统工作时挤压轮的等效应力等值线图如图所示。挤压轮工作过程中,两侧受到左右两轴套的预紧力作用,同时在轮槽中的坯料受力产生塑性变形同时对轮槽产生接触正应力和接触切应力。从等效应力等值线图上可以看出,挤压轮等效应力最大处出现在轮槽底部靠近挡料块的位置(MX点),达到了1 540M pa,已超过挤压轮所用材料热作模具钢的屈服极限,由此推断挤压轮此处可能已出现少量塑性变形,从而导致挤压轮槽底部实际工作中发生横向开裂的早期非正常失效[9]。这是挤压轮主要的失效原因之一[10]。

图7、图8为挤压轮槽底部与坯料接触部分的米塞斯应力变化曲线,以压实轮与挤压轮共切点位置为起点,方向为逆时针。从坯料压下阶段开始,挤压轮和坯料接触二者间产生接触应力,此处槽底米塞斯应力为500MPa左右,并迅速下降到250MPa,而后呈S型波动至最低值169.42MPa。到达挡料块处时米塞斯应力急剧上升为最大值1 332.5MPa。越过挡料块位置后,挤压轮不再和坯料接触,米塞斯应力随后急剧下降至520MPaMPa,最后在867.328到520MPa间变化,变化速率较为缓慢。由此可知,挤压轮轮槽底部工作是承受180MPa~1 256MPa的交替载荷作用,挤压轮槽底在运行至挡料块位置时,应力变化剧烈,是典型的交变载荷作用。

图6 挤压轮应力等值线图

图7 轮槽底部应力曲线

2.2 轴套等效应力分析

左右两轴套主要承受两端面上的预紧力以及摩擦力的作用,等效应力分布趋势大致相同,等效应力等值线如图所示。应力最大值和应力梯度都比较小,应力最大值出现在轴套边缘尖角处,为517MPa,低于轴套所用材料42CrMo的屈服应力930MPa。

图8 内轴套应力等值线图

图9 外轴套应力等值线图

3 结论

连续挤压过程是一种以摩擦力为驱动力的金属挤压过程。由此,接触分析的引入对连续挤压机主轴系统强度分析至关重要。本文结合连续挤压的工艺特点,在主轴系统各部件模型间设置接触单元,实现了对TLJ400主轴系统整体的结构分析,从而得出:(1)连续挤压机主轴系统各部件中挤压轮槽底部接近挡料块部分米塞斯应力最高,为1 540MPa,已超过屈服极限,是挤压轮极易发生失效的位置。轮槽最底部米塞斯应力在180MPa到1 256MPa间变化。(2)两轴套以及芯轴上米塞斯应力均低于许用应力,并且应力最大值集中在尖角处和阶梯处。

[1]钟毅.连续挤压技术及其应用[M].北京:冶金工业出版社,2004.

[2]宋宝韫,于欣,陈吉光.生产铜扁线的最新技术一一连续挤压[J].变压器,2002,39(9):32-33.

[3]刘元文,宋宝温.铜扁线连续挤压技术[J].锻压技术,2004,(04):49 -50.

[4]宋宝温,樊志新,刘元文.应用连续挤压技术生产铜扁线[J].电线电缆,2001,(01):17-18.

[5]储灿东,王东哲,彭颖红,等.连续挤压成形过程的温度场研究[J].塑性工程学报,2001,8(1):9-12.

[6]ANSYS,Inc.ANSYS Structural Analysis Guide[Z].rease5.7.2000.

[7]Zienkiew icz.O.C,Taylor.R.L,Zhu .J.Z.The finite elementmethod for solid and structuralmechanics[M].Beijing:World Publishing Corporation(Beijing),2009.

[8]Moaveni S.Finite elementanalysis theory and application with ANSYS[M].Beijing:Publishing House of Electronics Industry,2009.

[9]卢培民.连续挤压机挤压轮寿命研究[D].大连:大连交通大学,2010.20-21.

[10]王荣.汽车螺栓断裂失效分析[J].理化检验一物理分册,2005,41(9),471 -474.