基于A spen Plus甲醇合成宏观动力学研究

2014-06-27郑蓉,诸林

郑 蓉,诸 林

(西南石油大学 化学化工学院,四川 成都 610500)

甲醇是一种重要化工原料,也是一种高效清洁替代燃料[1]。随着1966年铜基甲醇合成催化剂的问世,铜基催化剂甲醇合成技术在工业上得到了广泛地应用[2]。Graaf等[3]对铜基催化剂上甲醇合成的本征动力学进行了研究,得到了Langmuir-Hinshelwood-Hougen-Watson(L-H-H-W)型动力学方程,李建伟、陈鹏、马宏方等[4-6]在Graaf研究基础上分别对C302型、C306型和C307型催化剂进行动力学研究,得到了适用于不同条件的动力学参数。本文选定L-H-H-W方程,结合C306型催化剂宏观动力学参数,利用Aspen Plus对甲醇合成过程进行模拟,并对影响碳转化率的主要因素进行分析讨论。

1 动力学模型及参数

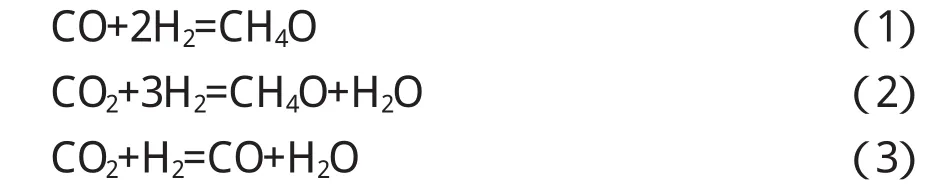

甲醇合成过程中主要进行的反应有:

选取反应(1)和反应(2)为独立反应。选定的L-H-H-W动力学模型如式(4)、(5)所示:

其中Kf1、Kf2分别是CO、CO2加氢合成甲醇反应以逸度表示的平衡常数。

C306型催化剂在操作压力为5MPa;原料气组成范围为 yH2=0.70~0.78,yCO=0.05~0.17,yCO2=0.02~0.15,yN2=0.03~0.12;入口温度为 463.15K~523.15K时的动力学参数[5]见式(8)~(10):

2 过程模拟

2.1 基础数据

为验证模拟的准确性,选取与文献[5]中实验相同的进料数据,表1给出了实验的基础数据。

其中,除 H2、CO和 CO2外,其余组分为 N2。

2.2 模拟流程

选用Aspen Plus中RPlug模块模拟甲醇合成反应器,甲醇合成流程模拟见图1。反应器B1中进行的甲醇合成反应动力学方程通过FORTRAN语言进行编译。

图1 甲醇合成过程模拟图Fig.1 Simulation ofmethanol synthesis

2.3 模拟结果分析

甲醇合成反应中,甲醇产率可用碳转化率表示。为与文献[5]中实验结果进行对比,本文主要讨论CO和CO2转化率。反应器出口物流中H2、CO和CO2摩尔分数模拟值与文献值对比见表2。

由表2可知,四组模拟结果中H2、CO和CO2摩尔分率与实验值相对偏差较小,证明了Aspen Plus用于甲醇合成动力学模拟的可行性。

表2 模拟结果与实验值[5]对比Tab.2 Comparison of the simulation results and experimental data[5]

3 分析及讨论

3.1 操作参数影响

图2 操作参数对CO转化率影响Fig.2 Effects of the operating parameters on CO conversion

操作参数主要包括入口温度和操作压力,其对CO、CO2转化率影响分别见图2、3。

图3 操作参数对CO2转化率影响Fig.3 Effects of the operating parameters on CO2 conversion

分析图2、3可得,在操作压力一定的条件下,CO、CO2转化率随入口温度增加均呈先升高后降低的趋势,其中,CO转化率在入口温度为496~504K时达到最大,CO2转化率在入口温度为490~495K时达到最大。甲醇合成是体积减小的反应,在相同入口温度下,提高操作压力有利于增加CO和CO2转化率,但是增加压力会带来设备等费用的增加,一般采用5.0~7.0MPa的操作压力[7]。

3.2 氢碳比影响

根据甲醇合成气的组成特点,选用氢碳比[V(H2-CO2)/V(CO+CO2)]来研究进料组成对 CO、CO2转化率的影响。当入口温度为502.15K、操作压力为5MPa,氢碳比对CO、CO2转化率影响见图4。

图4 氢碳比对CO、CO2转化率影响Fig.4 Effects of hydrogen carbon ratio on the CO and CO2 conversion

分析图4可得,CO转化率随着氢碳比增加而增加,较高的氢碳比有利于CO转化。CO2转化率随着氢碳比增加而出现先增加后减少再增加的连续波动趋势。总体上,氢碳比提高有利于CO、CO2的转化,这主要是由于氢碳比过低,会导致反应不充分。但氢碳比过高会影响产量并引起能耗等消耗定额增加[7]。

4 结论

(1)选取L-H-H-W型动力学方程,依据文献给定进料条件、反应条件和参数值,通过FORTRAN语言编程,实现了Aspen Plus对C306催化剂上甲醇合成的动力学模拟,模拟结果与文献值基本相符。证明了Aspen Plus用于甲醇合成动力学模拟的可行性。

(2)分析讨论了操作参数和氢碳比对CO、CO2转化率影响。得出,在恒定操作压力下,CO转化率在入口温度为496~504K时达到最大,CO2转化率在入口温度为490~495K时达到最大;在相同入口温度下,提高操作压力有利于增加CO和CO2转化率;氢碳比提高有利于CO、CO2转化。

[1] 房鼎业,姚佩芳,朱炳辰.甲醇合成技术及发展[M].上海:华东理工大学出版社,1990.2-8.

[2] 马宏方,朴忠燮,应卫勇,等.XNC-98催化剂上甲醇合成本征动力学[J].高校化学工程学报,2008,22(3):460-465.

[3] Graaf G H,Stamhuis E J,Beenackers A A CM.Kinetics of Low PressureMethanolSynthesis[J].Chem.Eng.Sci.,3185-3195.

[4] 李建伟,李成岳,蒋小川,等.C302铜基催化剂上甲醇合成的动力学研究(Ⅰ动力学模型)[J].催化学报,2000,21(6):551-555.

[5] 陈鹏,唐黎华,张琪,等.C306催化剂上甲醇合成宏观动力学研究[J].高校化学工程学报,2010,24(4):602-607.

[6] 马宏方,刘殿华,应卫勇,等.8MPa下C307催化剂上甲醇合成反应的本征动力学[J].华东理工大学学报,2008,34(1):6-9.

[7] 武振林,李华,王维刚.30万吨/年焦炉煤气制甲醇装置转化工段工艺条件的优化[J].天然气化工(C1化学与化工),2007,37(5):32-35.