100 kt/a甲胺/DMF联产装置运行总结

2014-06-26,

,

(陕西兴化集团有限责任公司,陕西 兴平 713100)

甲胺是一种重要的有机化工原料,广泛应用于国民经济各行业,是农药、医药、合成染料、合成树脂、化学纤维、溶剂、表面活性剂、高能燃料、照相材料等工业的基本原料。近年来,世界范围内对水处理剂、二甲基甲酰胺的需求持续上扬,直接拉动其主要原料二甲胺需求的稳步增长[1]。

1 甲胺生产工艺及其优劣

自甲胺工业化生产以来,有过多种工艺路线,主要的工业化生产方法如下。

(1)甲醇和氯化铵反应。

(2)甲醛和氯化铵反应。

上述两种方法所用原料氯化铵为固体,不易连续化生产,并且反应产生的盐酸对设备和管道腐蚀严重,对材质要求苛刻、投资大,属淘汰工艺。

(3)卤甲烷和氨反应。此法产物复杂,对设备、管道有腐蚀,材质要求也较高。

(4)甲醛和氨反应。此法在德国曾工业化,国内也曾有厂家采用此法建厂,但生产成本高、甲胺产率低,故被淘汰。

2 兴化100 kt/a甲胺/DMF联产装置概况

2.1 项目情况

陕西延长石油兴化化工有限公司位于陕西省兴平市东城区,于2011年动土新建100 kt/a甲胺/DMF项目,2013年8月建成投产。甲胺项目投资6.35亿元,占地60 826 m2(合91.2亩)。该项目包括甲胺装置、CO制备装置、DMF装置、汽车灌装站、火车灌装站、循环水站、锅炉房、输煤栈桥、成品罐区、变配电所、装置控制楼等。

2.2 工艺路线

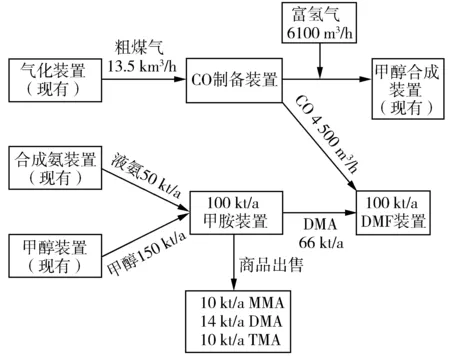

兴化大化工系统自有600 kt/a氨醇产能,甲胺项目可以内部消耗部分氨醇,其全厂物料平衡图如图1。[3]

图1 全厂物料平衡图

由大化工系统来的甲醇、液氨在2.2 MPa、400 ℃条件下,采用气相胺化催化法生产甲胺。生产工序为,经配料合成工序、精馏分离工序、尾气及甲醇回收工序,生产出无水一甲胺、二甲胺、三甲胺,所产的混胺比例为一甲胺∶二甲胺∶三甲胺=1∶8∶1,混胺的比例可根据市场需求由企业自主调节。这样,既延伸了产业链,丰富了产品结构,又提高了企业的效益和竞争力。

2.3 原料消耗及公用工程消耗(表1、表2)

表1 兴化100 kt/a甲胺装置原料消耗及来源

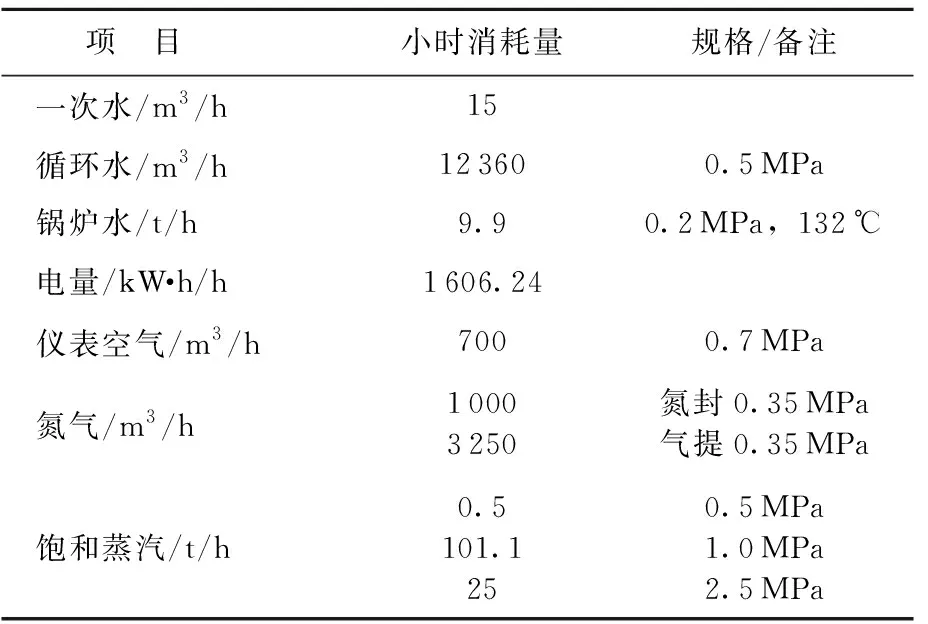

表2 兴化100 kt/a甲胺装置公用工程消耗

注:各公用工程工质均来自于兴化公司。

甲胺的公用工程消耗同样依托于兴化大化工系统,这样既可以使大化工系统的能源得到充分利用,不至于造成能源浪费,又降低了甲胺的生产成本。兴化生产的一甲胺、三甲胺作为产品直接销售,而二甲胺主要用来生产DMF。二甲胺和催化剂溶液在DMF反应器中与CO气体进行反应生成DMF。其中,CO来自兴化大化工系统的粗水煤气,经预处理、低温甲醇洗、膜分离(采用大连物化所技术)而得,膜分离的渗透气H2送往兴化大化工系统的甲醇合成装置。DMF装置的原材料、公用工程消耗定额及消耗量见表3。

表3 DMF装置原材料、公用工程消耗定额及消耗量

2.4 环保措施

废气主要是甲胺合成工序和精馏分离工序含氨、甲胺的放空尾气,放空尾气经尾气吸收塔处理后排放,一般是送火炬燃烧。

固废主要是甲胺装置合成塔废催化剂,需每年处理一次,交由厂家回收。

噪声污染主要来自各类泵、风机、压缩机等,已采取相应的降噪措施,如在振动设备的机座加减振圈,操作间与机房分开设置,并做隔音门窗,同时为操作检修人员配备耳塞机耳罩。

污水中主要污染物为一甲胺、二甲胺、三甲胺、二甲基甲酰胺,以及生活污水中所含的可生化处理物。污水通过管道收集后进入污水处理站内调节池,调节pH值后进入厌氧池、好氧池分别进行脱氮、硝化处理。处理后的污水通过膜分离罐进行泥水分离,污泥进入脱水机进行脱水处理,处理水则进入处理水池,检测合格后排至界区外排水管道。[4]

兴化100 kt/a甲胺/DMF项目配套建设了1台160 t/h的粉煤锅炉。遵照国家有关规定,本项目锅炉除灰方案考虑到锅炉灰的特点,按照干灰干排的原则,采用正压密相气力输灰系统,把锅炉灰输送到在建的节能及综合利用技术改造项目干式贮灰场中,汽车外运。

3 存在的问题及工艺优化改造措施

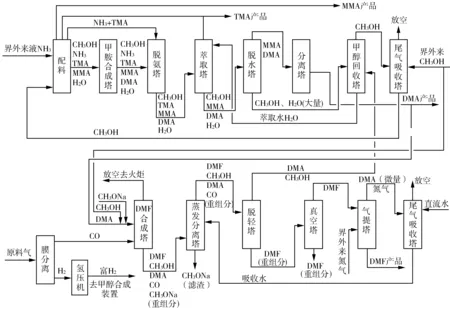

甲胺的生产,是用甲醇、液氨以及从精馏系统返回的混胺和共沸物,按一定配比制成混合物料,在一定温度、压力以及催化剂作用下在合成塔中进行气相催化反应合成粗甲胺,粗甲胺经脱氨塔、萃取塔、脱水塔、分离塔四塔连续精馏后,分别获得合格的高纯度一甲胺、二甲胺、三甲胺产品。

二甲基甲酰胺(DMF)的生产,是用二甲胺和CO,在一定温度、压力以及催化剂作用下合成粗DMF。粗DMF经蒸发、过滤、脱盐及脱轻塔、真空塔、气提塔三塔连续精馏后,获得合格的DMF产品。

甲胺/DMF项目试车运行过程中暴露出很多问题,为此,车间技术人员进行了很多工艺优化改造,现简介如下。

3.1 甲胺合成压力调节阀的改造

物料由甲胺合成反应器到脱氨塔是靠压差输送的,原设计甲胺合成反应器气相自调阀为DN100;液相自调阀为DN80,液相自调阀流通量过小,经常使甲胺合成反应器内的压力憋到2.5 MPa,导致安全阀启跳,而甲胺合成反应器内正常条件下压力为2.2 MPa。由于液相自调阀流通量不足,造成的憋压常常在2~3 min就可致使安全阀启跳,而控制系统仪表显示等的滞后性,操作人员根本来不及反应及动作,这样势必严重影响生产的连续性和稳定性。经研究决定,将气液相自调阀进行对调。对调后物料流动顺畅、装置运行稳定,并且此改造不增加设备材料费用,也为企业节省了一定的成本。

3.2 萃取水的改变

原设计三甲胺萃取塔萃取水为工业废水,装置运行中每生产1 t混胺即可产生1 t废水,足以满足萃取塔对萃取水用量的要求。但是废水中含有甲醇、甲酸、甲胺、副产物,并且浓度较高,萃取效果很不理想。经研究决定,萃取水改为生产废水加入蒸汽冷凝液,通过调整废水与冷凝液的比例,三甲胺可以正常采出。

3.3 蒸发分离系统物料管线堵塞问题

DMF工序蒸发分离系统物料循环管线中流过的甲醇钠、甲酸钠、碳酸钠、碳酸氢钠等催化剂废渣经常会堵塞管线及设备,造成系统不能连续运行。现将蒸汽冷凝液管线接入蒸发分离器底部,定期用冷凝液冲洗、溶解以上废渣,在不影响蒸发分离系统正常运行的情况下,解决了管线及设备堵塞的问题,更重要的是保证了系统的长周期运行。

3.4 真空塔重组分中DMF的提炼

DMF工序真空塔塔釜重组分中DMF含量过高,甚至达到90%~95%,若直接卖掉,因重组分价格远低于DMF价格,会造成一定的经济损失。现将重组分引入蒸发分离器进一步分离提炼DMF,重组分的排放量较原来减少一半,大大减少了产品损失。

3.5 脱轻塔塔顶轻组分的处理

原设计DMF工序脱轻塔轻组分——含DMA、甲醇、水等,先去甲醇槽,后进甲胺反应器。但是轻组分中还含有DMF、甲酸等,它们一旦进入甲胺反应器,会发生很多未知的副反应,严重影响甲胺系统的生产。现改为让脱轻塔的轻组分去甲醇回收塔进行甲醇提纯,提纯后DMF和甲酸已检测不出来,含水量也降到0.5%以下,甲胺系统副反应相对减少。

3.6 真空塔回流比的调整

原设计DMF工序真空塔塔顶回流比较小,为0.3。由于真空塔分离出的轻、重组分沸点非常接近,小回流比满足不了塔顶轻组分中DMF提纯的要求,DMF含量最高只能达到99.5%,并且重组分的含量为(2 000~3 000)×10-6。经研究决定,提高回流比到0.8~1,塔顶轻组分中DMF的含量可以达到99.9%以上,且重组分含量降到200×10-6左右。

甲胺项目试车、运行至今已经一年有余,经过许许多多的改造,其工艺不断得到优化。目前,装置的工艺流程如图2。当然了,生产中难免还会暴露出这样或那样的问题。例如,生产中产生的废水量过大,大量废水需要进行污水治理,使装置运行成本加大。而我公司600 kt/a氨醇项目使用的是西北化工研究院的多元料浆加压气化技术,西北化工研究院对我公司的煤气化工艺很熟悉,也了解我公司的煤质情况,经其多次现场研究,把甲胺项目的生产废水引入磨机磨煤制浆,发现效果很好。原来磨机处理煤量为150 t/h,同时需要水量为60~70 t/h,而气化与合成系统的生产废水引来磨煤还有欠缺,仍需加入20 t/h的原水。现在将甲胺装置的生产废水(刚好20 t/h)引来,既减免了甲胺生产废水治理成本,并在满足气化车间磨煤需求的同时节约原水20 t/h。

图2 改造后甲胺/DMF联产装置工艺流程框图

4 我国甲胺行业现状分析

目前,国内主要甲胺生产厂家有10余家,有的厂家近几年进行了扩能改造,全国甲胺总生产能力达800 kt/a以上。其中,山东华鲁恒升化工股份有限公司以年产230 kt甲胺的绝对优势居我国甲胺产能榜第一位。

4.1 企业布局

甲胺的生产属于基础化工行业,从企业布局来看,和其他许多化工行业一样,南方沿海地区分布较少,西北、东北地区分布较多,但又没有出现密集分布的现象,整体来说比较合理。

4.2 供需关系分析

从国内需求关系来看,甲胺行业目前也处于产能过剩状态。一方面,国内近年来新上的几套100 kt/a的大装置,对市场的冲击较大;另一方面,由于下游DMF需求出现大幅度萎缩,导致目前甲胺市场价格偏低,大多数厂家都处于亏本运营状态。

4.3 成本控制的影响因素

随着我国市场化进程的加快,原辅材料特别是大宗材料如煤、水、电价格的上涨和人员工资的提高,在通胀的环境下,甲胺的生产成本会有较大的上升。国内厂家普遍存在规模偏小、设备陈旧、公用成本高以及管理落后等先天不足,如

不彻底改变,势难参与国际竞争。

通过对甲胺行业的现状及发展趋势的分析,笔者认为甲胺行业的建设及生产基本控制在健康有序的发展基调上,但是市场已经过饱和。各生产单位如果能对现有的工艺进行研究、改造,在节能减排、环境保护和清洁发展(三废处理、回用)上寻找更好的路径,将是未来的发展方向之一。[5]

参考文献:

[1]姜向东.选择性合成甲胺工艺的现状与展望[J].上海化工,2002,31(2):22~25.

[2]华陆工程科技有限责任公司编制.陕西延长石油兴化化工有限公司年产10万吨甲胺/DMF项目可行性研究报告[R].2009-02.

[3]华陆工程科技有限责任公司编制.陕西延长石油兴化化工有限公司年产10万吨甲胺/DMF项目初步设计第一册说明书及图纸[Z].2010-07.

[4]华陆工程科技有限责任公司编制.陕西延长石油兴化化工有限公司年产10 万吨甲胺/DMF项目环境保护专篇[Z].2010-08.

[5]李凤亭.创新节能技术在甲胺工艺中的应用[J].化肥设计,2007,45(5):17~19.