浅析尿素振动筛的改造

2014-06-26,

,

(青海盐湖工业股份有限公司化工分公司,青海 格尔木 816000)

青海盐湖工业股份有限公司化工分公司化肥厂使用的HYS系列化肥筛由鞍山市重型矿山机器厂提供。其工作原理是,利用安装在筛箱侧板上的一组振动器作为振源,筛箱的筛网与托筛网之间有可以自由振动的小橡胶球,当物料进入筛网后同筛箱一起形成参振质量,在减震弹簧支撑下构成整个振动系统。振动器的轴上装有对称且相等质量的偏心块,在轴承支撑下,电机传动装置传过来的动力,使振动器的对称偏心块旋转,促使整个参振系统周期性往复振动,振动橡胶小球产生二次振动,不断敲打筛网,改善了粘湿物料的透筛性,提高了筛机的筛分效率。振动轨迹为圆形。

1 问题的提出

振动筛原设计是将造粒系统生产出的合格尿素及开停车时产生的不合格的暂时存放在散装库的含有部分块状尿素的产品进行筛分,分离出粒度合格的产品。并将块料分离后从块料口排放至破碎机进行破碎,破碎完的物料与筛下的合格物料汇合后,通过一条长270 393 mm,宽800 mm的皮带送至成品包装间,从而得到粒度为0.85~2.8 mm的尿素产品。自运行以来,振动筛达不到预期的效果,产品含有大量粉尘,粒度不合格,从而影响产品质量。主要存在以下几个问题。

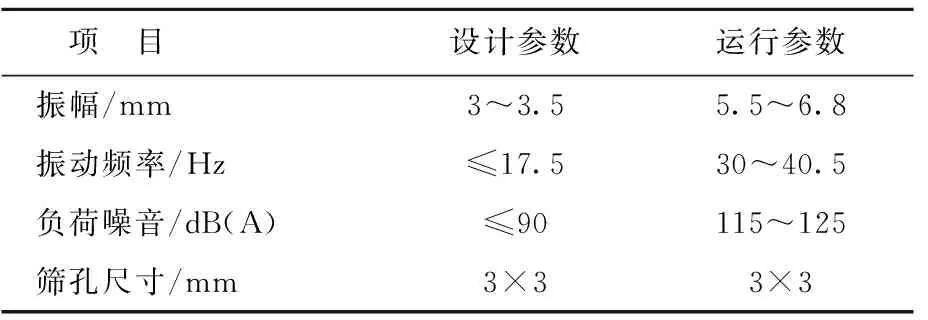

振动筛设计及运行参数见表1,通过对比可以发现,振幅及噪音等实际运行值比设计值高。现场监测还发现,其基础结构振动大,安装振动筛的楼层楼面产生共振现象,楼板出现裂纹。这严重影响基础结构的安全,迫使长时间将其停止。如果继续运行,将影响设备及建筑结构的安全使用及其使用寿命。

表1 振动筛设计及运行参数表

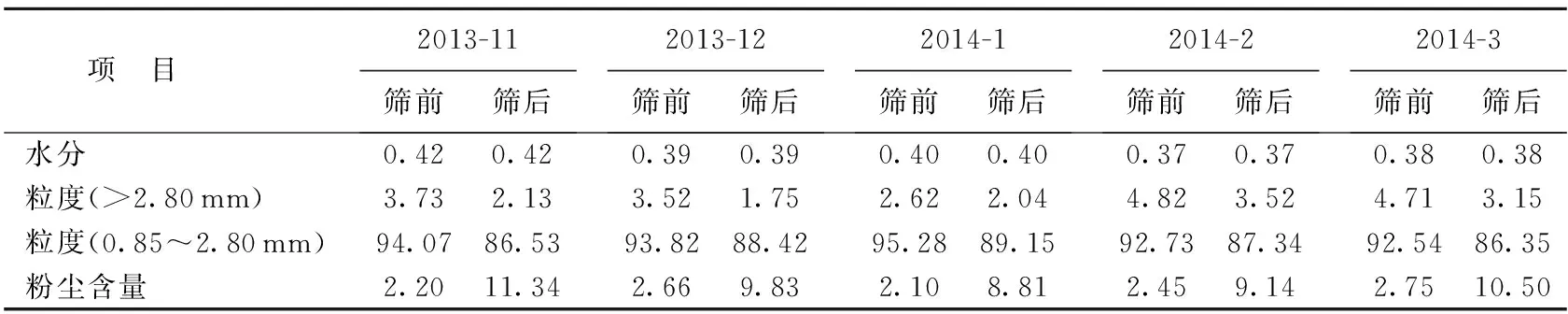

造粒系统生产出的成品尿素中只含有2%左右的粉尘,量比较少;但是通过振动筛后,包装的成品中的粉尘量进一步增加,见表2,其含量增加了3倍多,合格成品粒度≤90%,严重影响了产品质量。

表2 成品尿素经过振动筛前后的平均成分 %

注:过筛前后均无块状物,成品尿素颜色均为白色或浅色。

2 原因分析

我车间针对上述问题召开专题会,进行分析和总结,认为主要是以下几个方面的因素造成的。

(1)振动筛在运行过程中产生的振动频率及噪声值比设计值高。主要是振动总成中4块主偏心块和2块副偏心块质量较重,振动筛在运行过程中发生参振,引发基础结构振动,进而发生共振。

(2)原设计振动筛只能筛粒度大的物料,并非将成品中粉尘物料筛除,即成品中的尿素粉尘并不能去除。

(3)振动筛筛下的物料直接落入破碎机,破碎机运行时易造成尿素粒子破碎;同时,筛网中橡胶小球产生二次振动,也易造成与其直接接触的部分成品尿素粒子破碎,产生大量的粉尘,造成产品中粉尘含量增大,导致产品粒度合格率下降。

3 改造措施

据尿素成品中水分、无结块、粉尘含量(见表2中过筛前数据)等特性,结合产品输送工艺流程及振动筛的工作原理,决定在振动筛基础结构及安装尺寸不变的情况下,将振动筛由原来筛块料的方式改为筛粉料的方式,具体从以下几个方面进行调整。

(1)将原破碎机安装位置由原振动筛块料下料口改至尿素散装库出库皮带下料口。

(2)据成品尿素通过不锈钢筛网较通过编织筛网时具有的耐磨、耐腐蚀、通过率高(相较于其他材质的筛网)及更换率低、易卸装等特点,将编织筛网改换成不锈钢筛网(00Cr18Ni9),并将振动筛筛孔由3×3 mm缩小至0.8×0.8 mm。

(3)原下块料口物料由直接进入破碎机改为直接进入皮带。在原有溜槽的基础上,将原成品下料口改为粉料出口,溜槽由垂直排料改为往左侧或往右侧排料。溜槽初步设计制作成长方形,为防止粉料与溜槽接触而产生粘接堵塞(影响排料),在溜槽的4个工作面上各安装1台振打电机,并且在溜槽的4个工作面上安装表面光滑耐腐蚀的高分子板,物料能更好地流通而不会与溜槽表面粘接,也可以降低物料对溜槽的腐蚀。

(4)与设备厂家进行沟通,经过设备厂家技术人员计算后,建议将振动筛两端的副偏心块去除;并将振动总成(见图1)内4块主偏心块由42 mm车到27 mm厚(见图2),安装时只安装内侧2块主偏心块,外侧两端的主偏心块去除,换成定位轴套(见图3)对轴进行固定。同时,将振动筛中的橡胶小球去除2/3。

图1 振动筛振动总成示意图

1—万向传动轴;2—万向轴罩;3—激振器罩;4—座圈;5—轴承座;6—轴承;7—皮带轮;8—挡套;9—副偏心块;10—主偏心块;11—轴;12—隔离环;13—挡环;14—轴承盖;15—迷宫环;16—轴端压盖;17—万向轴座

图2 主偏心块改造示意图

4 改造效果

2014年5月,我车间利用大修时间按照拟

图3 振动筛振动总成轴套示意图

定的方案对振动筛改造完毕,开机试验后,成品尿素中粉尘几乎全部除去,产品质量达到了优级品(粒度≥93%;见表3),符合国家标准(GB2440-2001)中的农用尿素产品标准。本次改造共花费8万元。改造后,产品质量得到大幅度地提升,为提高产品市场占有率及获得更好的经济效益夯实了基础。改造后,振动筛振幅1.95~2.3 mm、振动频率9~9.5 Hz,负荷噪音55~60 dB(A),筛孔尺寸0.8×0.8 mm;其振动频率较改造前的运行值降低3/4以上、较设计值降低近1/2,噪音仅为改造前运行值的1/2、比设计值还低,振幅也低于改造前的运行值及设计值。振动筛的参振消除了,保证了设备及基础结构的安全、稳定、长周期运行。

表3 振动筛改造后成品尿素平均成分 %

5 结 语

通过对尿素成品中粉尘含量高及振动筛产生参振的原因进行分析,找出原因,并提出改进措施。现场监测数据显示,此次改造非常成功。这为我公司能生产优质的产品提供了有力的保证,同时也为公司能获得较大的经济效益及提高产品市场占有率提供了坚强的后盾。