尿素装置CO2脱氢催化剂的再生及其工业应用实例

2014-06-26,,,,,

, , ,,,

(华烁科技股份有限公司,湖北 武汉 430074)

原料CO2脱氢是防范尿素合成尾气化学爆炸的有效方法,得到业界的普遍认可。华烁科技股份有限公司(湖北省化学研究院)开发的TH-2和TH-3型CO2脱氢催化剂自1999年5月在镇海炼化化肥厂首次成功应用以来,经过15 a的不断创新、持续推广,已在100多套次尿素装置上成功应用,涵盖了以渣油、天然气和煤为原料的尿素厂,规模由单套100 kt/a到单套800 kt/a的尿素装置。在以天然气为原料的尿素厂,TH-3脱氢催化剂单塔使用寿命已超过7 a(如四川美丰、川化集团等,且川化还在继续使用);而以渣油或煤为原料的尿素厂脱氢催化剂的使用寿命一般不到3 a,如何延长脱氢催化剂的使用寿命,保证尿素装置长周期安全稳定运行显得尤为重要,本文就这个问题展开讨论。

1 脱氢催化剂的失活研究

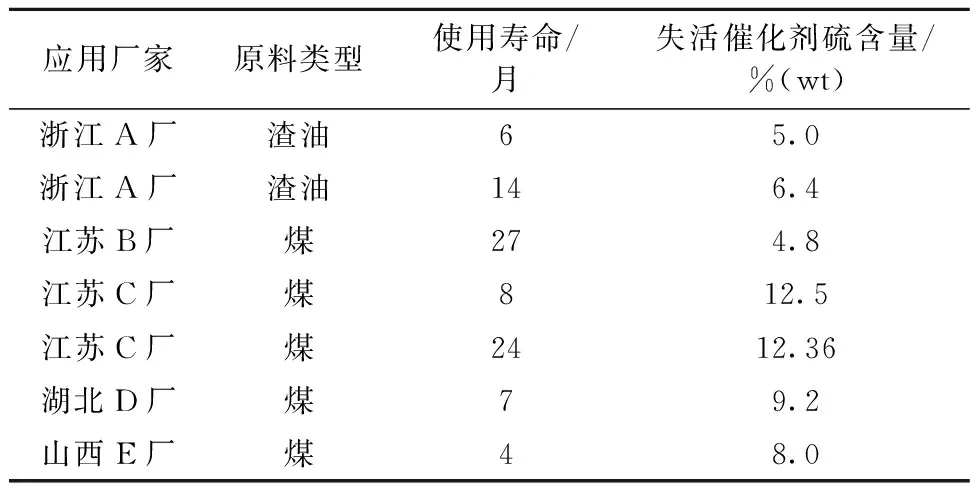

我们对工厂卸下的失活TH-3脱氢催化剂进行深入研究,发现主要是硫中毒、油污和金属盐类杂质污染造成失活,尤其以硫中毒失活最为突出。采用荷兰PANalytical公司Axios-advanced型X射线荧光光谱仪对失活脱氢催化剂中元素进行定性和半定量分析,结果均检出有硫的存在,具体见表1。

表1 失活TH-3脱氢催化剂的XRF硫分析结果

以渣油为原料的浙江A厂,两批次脱氢催化剂使用过程中,CO2原料气中的硫含量不一样,寿命6个月批次的催化剂在使用过程中,原料气中硫化物经常超标至1~2 mg/m3;寿命14个月批次的催化剂在使用中,原料气中硫化物基本在1 mg/m3以下,催化剂使用寿命差距与进入催化剂床层气体中残存的硫化物含量直接相关。

以煤为原料的江苏B厂,精脱硫工段有严格的检测手段,CO2原料气中总硫基本控制在0.1×10-6以下,有时超标;江苏C厂和山西E厂,催化剂在使用过程中前工段均出现过问题,导致高浓度硫化物进入脱氢反应器,造成催化剂受高硫冲击中毒,严重影响了催化剂的使用寿命;湖北D厂,在使用初期精脱硫工段可将原料气中H2S+COS脱除至0.1×10-6以下,后因原料煤的改变,硫化物形态变化及其含量大幅增加,原有精脱硫系统无法脱除的硫醇、硫醚直接进入催化剂床层导致硫中毒失活。

以天然气为原料的尿素厂,CO2原料气中总硫<0.1×10-6,TH-3脱氢催化剂使用寿命普遍较长,目前运行状况良好的可达7 a以上。仍有少数厂精脱硫设置不合理,总硫超标导致催化剂使用寿命较短。

上述5个厂家7批次失活脱氢催化剂中硫含量达4.8%~12.5%,为何失活催化剂的硫含量相差1~2倍?为何失活催化剂中硫含量相近时,使用寿命却相差2~4倍?有待进一步研究。

2 失活TH-3脱氢催化剂的再生

针对TH-3脱氢催化剂硫中毒失活问题,华烁公司开发了一种常温液相脱氢催化剂的再生专利技术,不需要高温处理,安全可靠无污染,再生后的脱氢催化剂能够恢复活性。

我们用该技术分别对以渣油、天然气和煤为原料不同规模的尿素装置失活脱氢催化剂进行再生,表2列举了3个厂家5批次失活脱氢催化剂再生前后的最低全转化温度数据。

表2 再生前后脱氢催化剂最低全转化温度的对比

注:TH-3脱氢催化剂标准样最低全转化温度≤140 ℃。

由表2可以看出,无论是在以渣油、天然气还是煤为原料的尿素厂,失活脱氢催化剂经过再生处理后,最低全转化温度由再生前的200~300 ℃降至125~155 ℃,恢复到接近TH-3脱氢催化剂标准样品的水平,可满足工业应用的要求。

3 脱氢催化剂再生的工业应用实例

3.1 在渣油为原料尿素厂的应用

镇海炼化化肥厂是以渣油为原料生产合成氨和尿素的大型厂,采用低温甲醇洗工艺,尿素CO2原料气中总硫在2 mg/m3左右,受条件所限无法增设精脱硫工段。1999年6月开始使用华烁公司开发的TH-2脱氢催化剂,2001年4月换为低温活性更好、性能更优的TH-3脱氢催化剂,受硫中毒影响,使用寿命只有6~12个月。为解决催化剂使用周期短的问题,2006年1月首次采用华烁公司开发的脱氢催化剂再生专利技术,再生后的催化剂经检测硫化物已被完全去除,最低全转化温度与新鲜催化剂接近,失活催化剂可多次再生使用。表3列出了镇海炼化尿素装置新鲜脱氢催化剂与再生脱氢催化剂的运行情况。

由表3可以看出:① 原料气中硫化物是制约催化剂使用寿命的主要因素;② 原料气中硫含量相近时,脱氢催化剂使用寿命相差2~4倍,是否还有其他毒物?需要进一步研究;③ 失活催化剂进行了多次再生,使用寿命仍可达3~10个月,大幅降低了脱氢成本。

3.2 在天然气为原料尿素厂的应用

3.2.1乌石化化肥厂的应用概况

表3 镇海炼化尿素装置脱氢催化剂运行情况

为消除尿素装置安全隐患,2007年乌石化化肥厂500 kt/a尿素装置决定增设一套脱氢装置,经过调研考察,最终采用了华烁公司开发的TH-3脱氢催化剂,首炉催化剂运行近3 a。

2010年9月装置扩能至800 kt/a,同步更换催化剂。由于扩能后前工段原有精脱硫系统的负荷加大,CO2原料气中总硫经常超标(>0.1×10-6),脱氢催化剂受反应器所限数量也不能增加,直接影响了脱氢催化剂的使用寿命,1.5 a后催化剂失活。为节省脱氢费用,2012年采用华烁公司脱氢催化剂再生专利技术,先后将两批次失活催化剂进行再生。表4列出了乌石化尿素装置脱氢催化剂的使用情况。

表4 乌石化尿素装置脱氢催化剂使用情况

由表4可以看出:① 第一炉TH-3脱氢催化剂在CO2原料气中总硫含量<0.1×10-6的情况下,使用接近3 a时,因大修扩能改造而更换,其使用寿命仍可大幅度延长;② 扩能后原料天然气中总硫含量波动频繁,精脱硫后总硫时有超标,导致第二炉脱氢催化剂寿命缩短,仅1.5 a;③ 再生后的脱氢催化剂使用条件更加恶劣,CO2原料气中硫化物>0.1×10-6,使用寿命仍可达到6~9个月。

3.2.2再生脱氢催化剂在乌石化的使用情况

2010年乌石化尿素装置扩能改造后,脱氢催化剂使用寿命明显缩短,2012年开始对脱氢催化剂进行再生。两炉失活脱氢催化剂都进行了再生,现对第二炉失活脱氢催化剂再生后的使用情况进行总结。

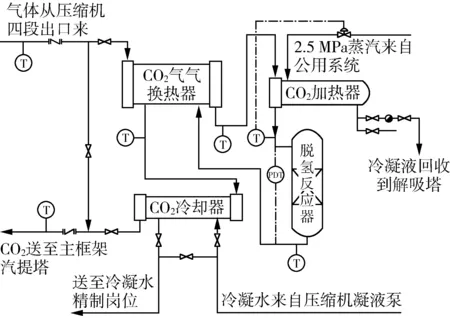

第二炉再生催化剂自2012年10月投用,运行了9个月,2013年7月再次失活,装置总体运行稳定。再生催化剂使用期间条件恶劣,CO2原料气量波动大,硫含量和氢含量也频繁波动,平均硫含量0.37×10-6、氢含量0.5%~1%(有时超过1%),曾多次出现脱氢反应器床层热点温度超标情况,2013年3月29日热点温度达到296 ℃,4月3日至4月4日热点温度长时间在240 ℃以上,具体运行数据见表5。

表5 乌石化再生TH-3脱氢催化剂运行数据

由表5可以看出:再生催化剂在入口硫含量和氢含量频繁波动的情况下,没有出现脱氢后氢含量超标的情况,再生催化剂运行稳定。使用再生后的催化剂,完全能满足CO2脱氢的需要,从而可以节省脱氢费用,其安全和经济效益显著。

3.3 在煤为原料尿素厂的应用

3.3.1江苏灵谷化工大化肥装置的应用概况

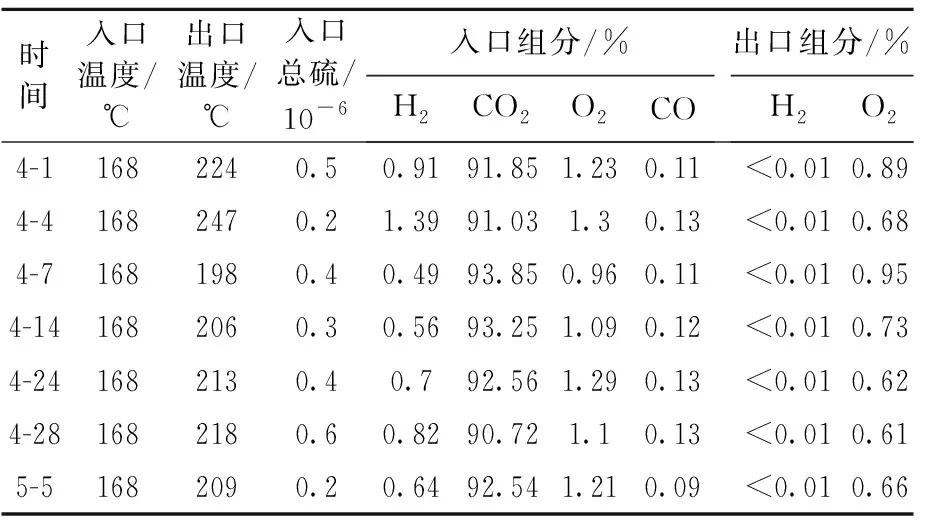

江苏灵谷化工有限公司大化肥项目以煤为原料,设计产能合成氨1 300 t/d、尿素2 000 t/d。其尿素装置为改良的CO2汽提工艺,于2009年7月建成投产。CO2原料气中含有一定量的氢,而为了防腐在原料气中加入了一定量的空气,并在压缩机四段出口设置了脱氢装置,以消除尿素装置尾气爆炸的隐患。脱氢装置工艺流程见图1。

图1 灵谷化工尿素脱氢装置工艺流程简图

运行5 a来,脱氢新技术的应用消除了尿素装置化学爆炸的安全隐患。脱氢反应器内装TH-3脱氢催化剂1.7 m3。开车后脱氢装置运行正常, 2010年3月因前工段设备故障,CO2原料气中硫含量突然上涨,脱氢反应器入口的硫化物达到50×10-6以上;采取降低生产负荷等措施维持生产,但脱氢催化剂还是明显中毒,将反应器入口温度逐渐升高到194 ℃,以维持脱氢效果,3月31日被迫停车检修,更换脱氢催化剂。

第二炉催化剂于2010年4月投用,使用寿命近2 a。2012年3月大修时,脱氢反应器装入再生后的脱氢催化剂,使用寿命也达到2 a。各炉催化剂使用情况见表6。

表6 灵谷化工尿素装置脱氢催化剂使用情况

由表6可以看出:① CO2原料气中总硫控制非常关键,因高硫冲击第一炉催化剂使用寿命只有8个月;② 在CO2原料气总硫<0.1×10-6的情况下,再生脱氢催化剂的使用寿命也可达到2 a或以上。

3.3.2再生脱氢催化剂在灵谷化工的使用情况

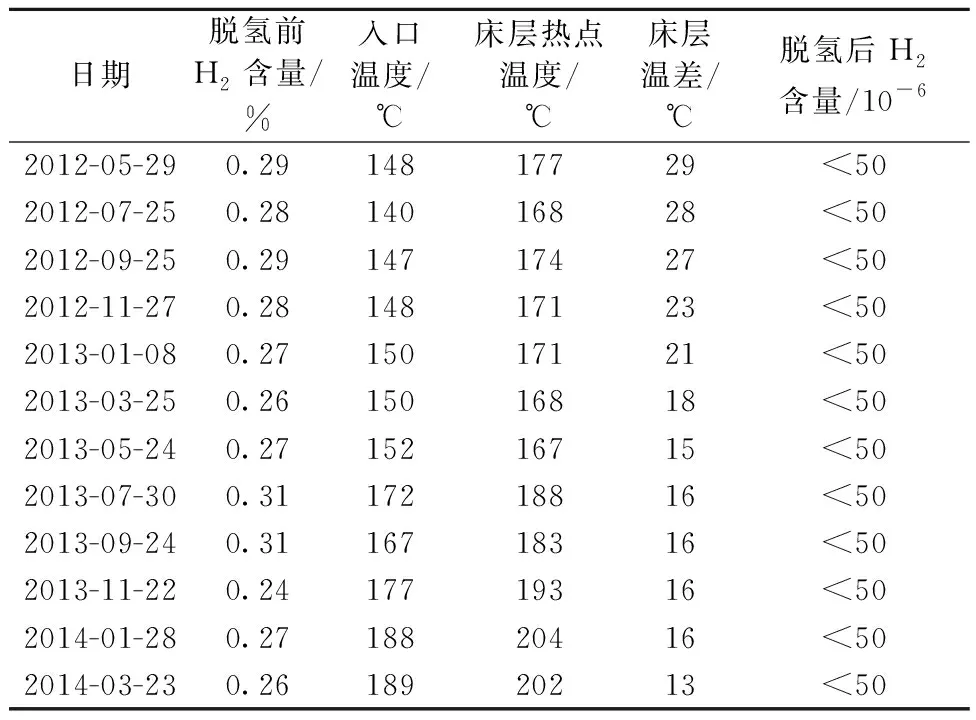

2012年3月大修期间,灵谷化工将再生的1.2 m3脱氢催化剂装进脱氢反应器,并补充0.5 m3新的脱氢催化剂。本炉脱氢催化剂的运行数据见表7。

表7 灵谷化工再生脱氢催化剂运行数据

注:H2的检测限为50×10-6。

从脱氢反应器温升来看,仅H2的氧化反应温升没有那么大,应该还有其他物质也在进行氧化反应。2012年10月对CO2原料气进行取样全面分析,发现含有一定量的甲醇;而在成品尿素中含有一定量的甲醛,在水解废液中还含有甲酸。由此可推断,脱氢反应器温升一方面是H2的氧化产生的,另一方面是CO、甲醇及其他一些微量可燃性成分氧化产生的。

由表7可以看出:脱氢后H2含量<50×10-6,再生催化剂的脱氢效果较好,接近新鲜催化剂的水平。

4 结束语

华烁公司开发的脱氢催化剂经过15 a的不断创新、持续推广,已在以渣油、天然气、煤为原料的大、中、小型尿素厂100多套次装置中使用。

对脱氢催化剂的失活进行深入研究,发现硫化物是造成脱氢催化剂化学中毒失活的主要原因,因此,良好的精脱硫效果是脱氢催化剂长周期运行的保证。需针对不同工艺、不同脱碳方式,准确测定硫化物的形态及其含量,制定合适的精脱硫方案,保证精脱硫后CO2原料气中总硫<0.1×10-6,以满足脱氢催化剂的使用要求。

采用华烁公司脱氢催化剂再生专利技术,再生后的脱氢催化剂最低全转化温度达到或接近新鲜脱氢催化剂的水平。可大大节省脱氢费用,效益显著。

致谢:镇海炼化化工部严仲彪总工、倪君帅高工,乌石化姜海军高工和江苏灵谷褚晓斌高工为本文提供了详实的数据支持,在此表示感谢!