反渗透装置运行中出现的问题及处理措施

2014-06-26,,

, ,

(贵州金赤化工有限责任公司,贵州 桐梓 563200)

超滤、反渗透系统在新建电厂锅炉补给水中应用较为广泛[1],部分老电厂也通过技改等手段增加超滤、反渗透设备,以保证锅炉补给水的稳定[2]。贵州金赤煤化工除盐水系统主要供应自备电厂用水。系统中一级反渗透处理能力为4×125 m3/h,采用一二段比为18∶9的排列方式,膜元件为陶氏BW30-400FR膜。二级反渗透处理能力4×108 m3/h,一二段比为11∶6,膜元件为陶氏BW30-400膜。设计产水率分别大于或者等于75%与85%;脱盐率分别大于或者等于95%与85%;一级二级反渗透系统均有3台给水泵,4台5 μm保安过滤器,4台高压泵,使用的反渗透保安过滤器均为聚丙烯材质圆柱形滤芯。在一级反渗透产水进入产水箱前设有除碳器,产水经填料分散成水膜,通过风机的对流引风将溶解在水中的二氧化碳除去。

1 工艺流程及进水水质

工厂用水来自贵州桐梓县天门河水库,经沉砂、混凝、沉淀、砂滤等原水处理系统处理后送至除盐水系统。

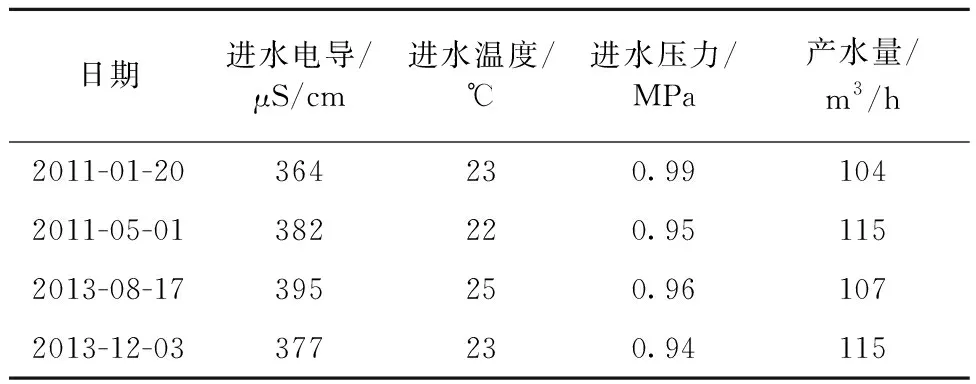

原水经过天然物理沉降,泥沙在水库中自然沉降,因此进水中较大颗粒悬浮物含量较低,但水库水流动性较弱,水中生物在温度较高时繁殖旺盛,造成夏季进水中微生物胶体含量较高。随着气候变化进水水温、有机物胶体、电导等呈现出周期性变化,见表1。

表1 除盐水系统进水水质分析

由表1可知,经原水净化站处理后的补水水温、浊度、CODCr、可溶性硅呈现冬春季低于夏秋季;pH、电导、溶解固形物、全固形物以及溶解盐类指标冬春季节高于夏秋季的情况。

2 运行中出现的问题

自2011年反渗透装置投运以来,随着水质变化一级反渗透运行状况也随之变化。冬季气温低,脱盐系统补水水温降至5~9 ℃,一级反渗透的总产水由额定420 m3/h降至280 m3/h左右,甚至出现降低生产负荷来维持系统水平衡的情况。

夏秋季在管道混合器投加还原剂(亚硫酸氢钠)还原水中余氯后,造成管道混合器后的管道、以及保安过滤器、滤芯表面、高压泵及反渗透进水管内壁附着一层微生物黏膜,物理特征为黏滑,有特殊腥味,略带黄棕色的半透明胶状物。微生物均匀附着在设备表面,设备风干后,表面光滑,水浸泡后又恢复原状。火焰灼烧有烧焦毛发的味道。分析化学成分为多肽、蛋白质,主要是细菌、藻类、真菌等微生物。

受水中微生物及胶体的影响,保安过滤器滤芯更换频繁。冬季三个月更换一次滤芯,到夏秋季只能使用半月左右。而且更换后保安过滤器进出口压差很快就升高至0.1 MPa,滤芯受压变形严重。对反渗透而言,一级反渗透一段进水压力及段间压差升高较快,两月左右就要进行一次彻底的化学清洗。二级反渗透进水箱及保安过滤器情况类似。

进水水质波动极大地影响了反渗透装置正常运行,造成冬季电耗升高,产水量减少,脱盐水药剂及成本升高。夏秋季滤芯消耗量增大,化学清洗频繁,维护费用上升,最终导致脱盐水成本居高不下。反渗透周期性水质变化产生的诸多问题成为降低运行费用的巨大障碍。

3 解决思路及办法

3.1 消除水温影响

反渗透膜产水电导对进水水温的变化十分敏感。随着水温的上升,水通量线性增加,进水水温每升高1 ℃,产水通量就增加2.5%~3.0%,脱盐率则随之稍有下降。其原因在于透过膜的水分子粘度下降、扩散性能增强。另一方面膜孔隙受热胀冷缩影响,盐分透过膜的扩散速度会因温度的升高而加快,水通量也随空隙增大而升高。如果将进水水温控制在20~25 ℃,即可解决上述问题。

我车间蒸汽透平冷凝液处理系统采用板式换热器,利用循环水冷却蒸汽冷凝液,设计冷却水量qv1350 m3/h,t160 ℃,t2≤45 ℃,公称换热面积110 m2,设计压力1.0 MPa,板片材质304。为保证除盐水补水温度,将除盐水站补水管用DN200的碳钢管引至蒸汽冷凝液板式换热器E-5001A处(详见图1),利用蒸汽冷凝液换热,保留原循环水冷却水管,增加5个切换阀,根据情况切换换热。

图1 装置改进示意图

实际运行时蒸汽冷凝液流量在200~350 m3/h,工艺补水在200~450 m3/h。当冬季工艺补水温度降至5~9 ℃时,由于蒸汽透平冷凝液进入板式换热器温度常年稳定在50~60 ℃,经板式换热器换热后出口温度降低至30~35 ℃,工艺补水出水温度提升至25~30 ℃。再经过除盐水系统后,一级反渗透之前进水温度在20~25 ℃,完全满足反渗透正常运行时进水温度要求。

另外,板式换热器换热片采用304不锈钢材质,原水取水pH常年在7.5~8.5,进水电导300~400 μS/cm,除未添加水质稳定剂之外,其余水质指标均高于循环冷却水,完全满足换热器对水质的要求。

3.2 保安过滤器优化方案

我车间保安过滤器采用聚丙烯制成的PP滤芯。使用时,水透过滤芯表面经过滤芯层从中间空心水道流入下部积水槽,顶部用盖板密封。在使用过程中滤芯经常受高压泵的吸力变形,影响了滤芯使用寿命,且变形后部分含杂质的水通过滤芯变形处不经过滤直接进入高压泵,使得反渗透一段进水压力及段间压力升高。如果在滤芯内部增加受力支撑,定会延长滤芯使用时间及减少杂质透过量。

在滤芯内柱水道装入材质304的不锈钢T型丝绕管,底板采用同滤芯横切面积相同的304不锈钢板与T型丝绕管焊接,内部保留水通道,顶部采用螺纹连接304不锈钢顶板。更换滤芯时,底部先装入橡胶垫圈,保证与保安过滤器密封。然后装入预制好的绕丝组件,底部放入橡胶垫,装入滤芯,顶部再装入橡胶垫,用专用工具夹紧顶板。这样,保安过滤器和滤芯就能较好地密封,更重要的是增加了内部支撑。滤芯容易变形的问题得到了很好的解决。

3.3 管道、保安过滤器及高压泵内壁易生长微生物的解决方案

前期预处理工段中为了抑制微生物生长,在进水中加入了次氯酸钠。为保证对微生物的持久杀灭,还在进入反渗透保安过滤器之前,加入了还原剂(亚硫酸氢钠),管道混合器出口采用氧化还原电位表控制还原剂的投加量。然而,由于还原了水中余氯,夏季还原剂投加点至反渗透进口管道内壁附着大量微生物黏液。微生物大量繁殖后进入水中,导致保安过滤器使用寿命严重缩短,反渗透进口压力不断升高,化学清洗频繁等问题。

如果在完全清洗受污染管道的前提下,再投入一种非氧化性杀菌剂,即可控制住管道内微生物的生长。对此,首先由管道混合器加入氧化性杀菌剂,从四套保安过滤器底排管引出废液至事先准备的清洗槽,然后用泵循环清洗杀菌四小时以上。为不影响系统产水,分别对每套高压泵至反渗透进口进行循环杀菌处理,保证杀菌时间及余氯量。通过杀菌,保证系统内附着的微生物完全杀灭。

配置反渗透专用非氧化性杀菌剂。在夏秋季四套反渗透同时运行时从投加还原剂的管道混合器点每隔十二小时投运一小时非氧化性杀菌剂,进行冲击式杀菌,从而完全抑制了微生物的生长。

3.4 反渗透化学清洗方案优化

在线化学清洗管道是反渗透恢复产水量降低段间压差最简洁有效的办法。然而,化学清洗频繁既增加化学清洗费用,且每次化学清洗对反渗透膜也有一定的损伤,清洗次数增多直接影响整套反渗透膜使用寿命。

由于反渗透一段进口电导较低,进口有机物及机械杂质较多,易受有机物污染和机械杂质堵塞。污染物集中在一段的第一二支膜内,需通过碱洗恢复;二段进水电导高,有机物杂质少,易受结垢污染,垢主要集中在二段的最后两支膜内,需通过酸洗恢复。

然而,我车间使用的在线化学清洗设计执行清洗一段时从一段进口处进,一段出口处出;清洗二段时二段进口处进,二段出口处出。清洗一段时,附着在一段的第一二支膜支撑层及膜表面的有机物及更换滤芯时带入的少量机械杂质清洗下来后,污染物必须从第一二支膜穿过整段六支膜才能带出系统。

在碱洗时,有机污染物溶解后需通过整段膜后排出,但部分不溶有机物和机械杂质需要清洗出系统非常困难,长期高压运行后造成机械杂质和不溶性有机物磨损支撑层和膜表面,且无法根治去除,极大地影响了一段反渗透膜使用寿命和化学清洗效果。若采用离线体外清洗,不仅工作量大,费用也昂贵。

如果反渗透一段采用逆向化学清洗,即可解决一段不溶性污染物和机械杂质富集损伤膜等问题。另外,逆向清洗也可以作为反渗透日常维护冲洗手段。陶氏卷式膜与膜之间的浓水侧靠橡胶密封圈密封,连接短件也靠密封圈密封。采用逆向清洗控制压力在0.3 MPa以下是完全可行的,不会破坏膜及密封效果。化学清洗时,清洗液从一段出口进入,逆向从污染少的膜组件进入,逐渐进入污染物多的膜,这样很顺利地将一段杂质及微生物清洗掉,尤其是不溶性有机物和机械杂质。

3.5 二级反渗透进水有机物偏高的解决方案

我车间一级反渗透产水后为除去溶解在水中的二氧化碳气体,在进水箱前设置有除碳器。原理是将产水通过填料层喷洒成水膜,风机空气自下而上通过填料层,将溶解在水中的二氧化碳带走。然而,除碳器靠近公司干道,汽车的扬尘及空气中微生物很容易溶解在水中,使得产生二次污染。如何达到既除去二氧化碳又不造成二次污染是解决二级反渗透进水微生物偏高的有效途径。

二氧化碳溶于水后以不稳定的碳酸方式存在。如果向水中添加少量的碱,将水质调整为弱碱性,则溶解在水中的二氧化碳完全以碳酸根的方式存在,则反渗透很容易去除。反应方程式如下:

在运行过程中将四套二级反渗透泵与四套碱液加药泵联锁,调整加药量,将二级反渗透进水pH设置在8.0~8.5之间,便可很好地解决该问题。停运除碳风机,并对一级反渗透产水箱进行密封,便于抑制微生物的生长。

4 改进后的运行效果

4.1 水 温

改造后,夏季温度较高时切换为用循环水对蒸汽冷凝液换热。冬季进水温度5~9 ℃时,工艺补水全部改用换热器对冷凝液换热,出水温度可达20~25 ℃,完全满足反渗透进水要求。春秋季节进水温度15~20 ℃,采用调整旁路蝶阀的开度来实现部分换热,在保证冷凝液出水温度的同时也控制好工艺补水温度。通过此次技术改进,我公司反渗透进水温度低的问题得以完全解决。与此同时,反渗透常年稳定补水温度,更有利于反渗透装置的保养和运行。现除盐水站补水温度已经能稳定在21~26 ℃,一级反渗透总的产水量得到了有效保证,解决了秋冬季供水紧张的问题。运行情况见表2。与此同时,循环冷却水使用量的减少,使循环水蒸发量、补水量及循环泵电耗下降。

表2 单套反渗透改进后不同月份运行情况对比

注:数据采集高压泵频率43 Hz,回收率75%。

从以上数据可看出,通过技改,一级反渗透A组全年运行水温稳定,产水量及产水水质变化较小,优化了反渗透的运行。技改后运行两年,对板式换热器拆开检查,在板片之间除冷水侧有轻微的沉积垢外,其他并无明显结垢和腐蚀。这是因为,本公司补水是经原水净化后浊度小于3 NTU的水,水库水常年为弱碱性,电导恒定较低,氯离子及三价铁离子等腐蚀离子极低,对板式换热器304材质无多大影响。经济效益和反渗透运行效果非常明显。

4.2 保安过滤器改造后的运行情况

保安过滤器滤芯内部增加T型丝绕管后,强化了滤芯受压能力,同时也避免了有机物及机械杂质通过保安过滤器渗入反渗透装置,拦截能力得到了保证。改造后,滤芯表面拦截有机物增多时,保安过滤器同样表现出进出口压差增加,由于有了内部丝绕管的支撑,原来压差达到0.1 MPa就需要更换滤芯,现在可以调整至0.15 MPa以上,延长了滤芯的使用寿命。滤芯更换时间延长,特别是夏秋季,非常明显。经济效益及运行效果非常明显。

4.3 管道运行改善情况

通过采取措施彻底杀菌,绝大部分附着在管壁及设备内部的微生物被杀灭掉,同时每天两小时冲击式非氧化杀菌有效抑制住了夏秋季管道微生物的生长,在外界气温低的冬春季,可以停止或者几天投加一次非氧化性杀菌剂,减少药剂的使用量。运行后夏季更换滤芯时,保安过滤器及管道内无明显微生物生长痕迹,微生物得到有效控制。

4.4 反渗透化学清洗改造后的清洗效果

通过改进,采用一段进口逆向清洗方式,很容易将进口污堵的有机物及带入系统的不溶性有机物及机械杂质清洗出来,缩短了在线清洗的时间,减少了化学清洗对膜的损伤时间。另外,日常维护中对一段定期的逆向冲洗,延长了反渗透清洗后的使用时间,以前每年三次化学清洗,现降至一到二次。节省化学清洗的费用和减少频繁清洗对膜的损伤,效果极其明显。

4.5 二级反渗透运行情况

通过停运除碳器,增加加碱程序,二级反渗透保安过滤器更换次数明显减少。以往三月更换一次,通过加碱及滤芯支撑的改造,目前可半年更换一次。虽然加碱增加了一定的药剂消耗,但消耗量较小,相比运行除碳风机的电耗基本能抵消运行费用。并且,滤芯更换频率降低后,节约了滤芯的费用,也获得一定的经济效益。

5 结 论

通过一系列的技术改造,逐步解决了水质随季节变化而周期变化以及运行过程中出现的各类问题。反渗透系统稳定经济高效运行,取得了良好的运行效果和经济效益。

参考文献:

[1]聂义民,彭爱华,王先桥.超滤及反渗透水处理技术的应用[J].工业水处理,2006,26(1):83~86.

[2]李玉磊,霍书浩,丁业,等.锅炉补给水处理系统的扩建方案和优化设计[J].广州化工,2009,37(4):56~57.