芝麻渣油脂浸出条件及芝麻渣油质量研究

2014-06-20刘玉兰张小飞张振山汪学德刘瑞花

刘玉兰 张小飞 张振山 汪学德 刘瑞花

(河南工业大学粮油食品学院,郑州 450001)

在我国,水代法小磨芝麻香油生产占芝麻油年加工量的25%以上[1]。在水代法小磨芝麻香油的生产中,每加工1 t芝麻就要产生1 t左右的湿芝麻渣,湿芝麻渣中含有15%~20%的粗脂肪及40%左右的粗蛋白[2],将其干燥后浸出取油,再对浸出毛油进行精炼可以得到食用芝麻油。但由于湿芝麻渣含水量高、性状黏稠、难以干燥,因此极易发霉变质。发霉变质后的芝麻渣严格来说不能再作为食用油提取的原料,这就造成了油料资源的浪费[3]。近年,由于水代法小磨香油的生产规模扩大,湿芝麻渣干燥和其中油脂的提取成为水代法小磨香油生产急待解决的技术问题。为此,课题在对湿芝麻渣高效干燥研究的基础上,进一步对干燥芝麻渣浸出取油工艺条件和芝麻渣浸出毛油的质量进行研究,为芝麻渣的合理加工利用提供技术支持。

1 材料与方法

1.1 试验原料和试剂

新鲜的水代法湿芝麻渣:河南省一芝麻油加工厂。

试剂:冰乙酸、异辛烷、碘化钾、硫代硫酸钠、淀粉、95%乙醇、氢氧化钾、氢氧化钠、邻苯二甲酸氢钾、重铬酸钾、酚酞、正己烷、乙醚,均为分析纯;甲醇、正己烷,为色谱纯;芝麻素、芝麻酚、维生素E:Sigma公司;芝麻林素:上海源叶生物科技有限公司。

1.2 主要设备和仪器

XMTD-4000电热恒温水浴锅:北京市永光明医疗仪器厂;LD5-10低速离心机:北京京立离心机有限公司;RE52-AA旋转蒸发器:上海亚荣生化仪器厂;SHZ-DIII循环水多用真空泵:巩义市予华仪器有限公司;DHG-9140A电热恒温鼓风干燥箱:上海爱斯佩克环境设备有限公司;岛津10-AT高效液相色谱仪:日本岛津公司。

1.3 试验方法

1.3.1 湿芝麻渣干燥及油脂萃取

1.3.1.1 湿芝麻渣的预处理

新鲜湿芝麻渣先在阴凉的干燥通风处(10~12℃)自然风干至水分含量约30%,之后再置于烘箱中105℃烘至水分含量约10%;新鲜湿芝麻渣经自然堆晾(室温20~30℃)至水分含量15%左右,堆晾过程及之后湿芝麻渣发生霉变。

1.3.1.2 芝麻渣中油脂的提取

在烧杯中加入一定量的干燥芝麻渣样品和正己烷溶剂,封口防止溶剂挥发;将烧杯放在水浴锅中,在一定温度下浸出一定时间,之后将烧杯拿出并分离出其中的混合油;如上述方法对芝麻渣浸出若干次,若干次浸出时间的总和为总浸出时间;将混合油抽滤,然后用旋转蒸发器在真空度0.07 MPa、45℃条件下将溶剂蒸出并回收,得到芝麻浸出毛油;浸出取油后的芝麻渣脱除溶剂后得芝麻渣粕。

1.3.2 芝麻渣及芝麻油的主要组分测定方法

油脂色泽参照GB/T 5525—2008,酸价测定参照GB/T 5530—2008,过氧化值测定参照 GB/T 5538—2005,粗蛋白含量测定参照 GB 5009.5—2010,粗脂肪含量测定参照GB/T 14772—2008,水分含量测定参照 GB 5009.3—2010,灰分测定参照 GB 5009.4—2010,不皂化物测定参照 GB5535.1—2008。

1.3.3 芝麻油中芝麻木脂素含量的测定

利用高效液相色谱法测定芝麻油中芝麻素、芝麻林素、芝麻酚含量[4-5]。

芝麻素、芝麻林素含量检测的HPLC条件:Sunfire色谱柱(C18,250 mm × 4.6 mm,5 μm);柱温30 ℃;流动相,甲醇∶水 =70∶30;流速,0.8 mL/min;检测波长,290 nm;进样量10 uL。

芝麻酚含量检测的HPLC条件:色谱柱,Sunfire(C18,250 mm ×4.6 mm,5 μm);柱温30 ℃;流动相,甲醇∶水 =70∶30;流速 1.0 mL/min;检测波长,300 nm;进样量10 uL。

样品前处理:称量1 g芝麻油,将其皂化,提取不皂化物,使不皂化物溶于乙醚中,在旋转蒸发仪中蒸除溶剂,再加入5 mL甲醇溶解残留液,取上清液定容至10 mL,置于冰箱中备用。

芝麻素、芝麻林素、芝麻酚含量的测定:预处理的样品注入HPLC进行分离,通过芝麻素、芝麻林素、芝麻酚标样出峰的保留时间定性,根据峰面积与标准曲线分别计算3种组分的含量。

1.3.4 芝麻油中维生素E含量的测定[6]

参照GB/T 5009 82—2003,利用高效液相色谱法测定芝麻油中维生素E含量。

色谱条件:荧光检测器,RF-10AXL;色谱柱,Waters NH2柱(250 ×4.6mm,5 μm);激发波长 298 nm;发射波长325 nm;流动相,正己烷∶异丙醇 =99∶1;流速,0.8 mL/min;柱温,40 ℃;进样量 5 μL。

1.3.5 数据分析

每组试验均重复3次,所示结果为3次试验的平均值和标准差。利用SPSS(Version 14.0)软件进行正交试验设计和数据方差显著性分析。

2 结果与讨论

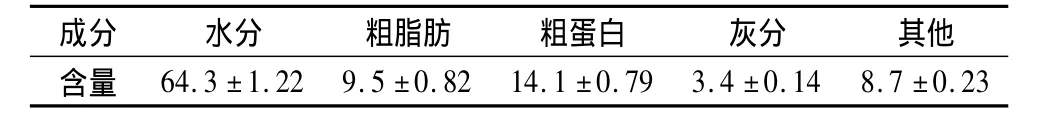

2.1 芝麻渣的组分分析

新鲜芝麻渣的主要组分含量如表1所示。

表1 芝麻渣主要组分含量/%

2.2 芝麻渣浸出取油的单因素试验

2.2.1 浸出次数对芝麻渣残油的影响

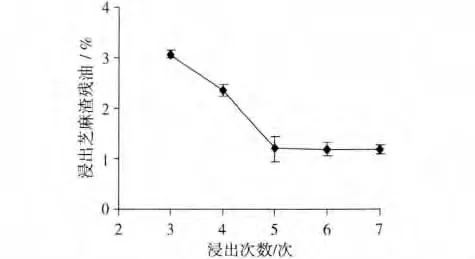

选取浸出时间60 min、液料比(正己烷/芝麻渣,W/W,下同)1∶1、浸出温度55℃、入浸料水分5%,浸出次数分别为3、4、5、6、7 次(将 60 min 浸出时间分为 3、4、5、6、7 次完成浸出,下同),考察浸出次数对芝麻渣残油的影响,结果如图1所示。

图1 浸出次数对芝麻渣残油的影响

从图1可以看出,在浸出的前5次,芝麻渣残油随着浸出次数的增加而显著降低,在浸出5次时芝麻渣残油已降低至接近1%,再增加浸出次数,芝麻渣残油的降低幅度已很小。因此选取浸出次数为5次。

2.2.2 浸出时间对浸出芝麻渣残油的影响

选取浸出次数为5次、液料比为1∶1、浸出温度55℃、入浸料水分5%,浸出时间分别为60、70、80、90、100 min,考察浸出次数对浸出芝麻渣残油的影响,结果如图2所示。

图2 浸出时间对芝麻渣残油的影响

从图2可以看出,芝麻渣残油随浸出时间的延长而降低,但在80 min之后残油的降低幅度已很小,考虑到浸出效率,选取浸出时间为80 min。2.2.3 液料比对浸出芝麻渣残油的影响

选取浸出温度55℃、浸出次数5次、浸出时间80 min、入浸料水分5%,选取液料比分别为0.6、0.8、1.0、1.2、1.4,考察溶剂比对浸出芝麻渣残油的影响,结果如图3所示。

图3 液料比对芝麻渣残油的影响

从图3可知,随着液料比的增加,芝麻渣的残油逐渐降低,液料比达到1∶1之后残油基本已不再降低,考虑到液料比对溶剂消耗的影响,选取液料比为1∶1。

2.2.4 浸出温度对浸出芝麻渣残油的影响

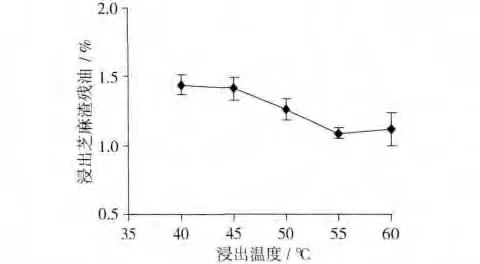

选取液料比为1∶1、浸出次数为5次、浸出时间80 min、入浸料水分5%,分别设定浸出温度为40、45、50、55、60℃,考察浸出温度对浸出芝麻渣残油的影响,结果如图4所示。

图4 浸出温度对芝麻渣残油的影响

从图4可以看出,浸出温度为55℃时芝麻渣残油已降至最低,再升高浸出温度残油反而升高。这是因为超过55℃后已接近正己烷的沸点,溶剂的挥发减弱了浸出效果。为此选取浸出温度为55℃。

2.2.5 入浸料水分对浸出芝麻渣残油的影响

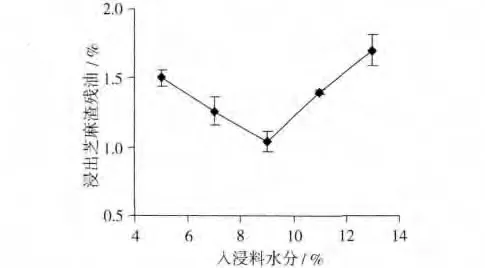

选取浸出温度55℃、液料比为1∶1、浸出次数为5次、浸出时间80 min,分别设定入浸料水分为5%、7%、9%、11%、13%,考察入浸料水分对浸出芝麻渣残油的影响,结果如图5所示。

图5 入浸料水分对芝麻渣残油的影响

图5显示,芝麻渣含水9%时,浸出效果最好,水分含量过高或过低都会使芝麻渣的残油升高。因芝麻渣水分含量较高时,非极性的己烷溶剂对芝麻渣中油脂的溶解性降低,从而使芝麻渣残油率升高。而当芝麻渣含水量过低时,由于芝麻渣的粉末度增加,导致溶剂对料层中油脂的浸出速率降低,因而也会导致芝麻渣的残油升高。据此,选取芝麻渣的入浸料水分为9%。

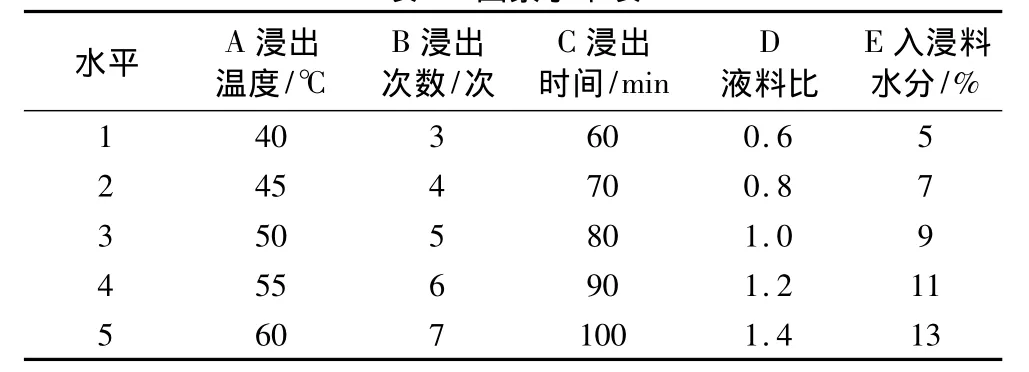

2.3 芝麻渣浸出取油的正交试验

为了确定芝麻渣浸出取油最优工艺条件,选取浸出温度(A)、浸出次数(B)、浸出时间(C)、炒熟、液料比(D)和入浸料水分(E)5个因素,以浸出芝麻渣残油为试验指标,根据单因素试验结果对每个因素取5水平,进行L25(56)正交试验设计。正交试验因素与设计水平见表2,正交试验结果与分析见表3。

表2 因素水平表

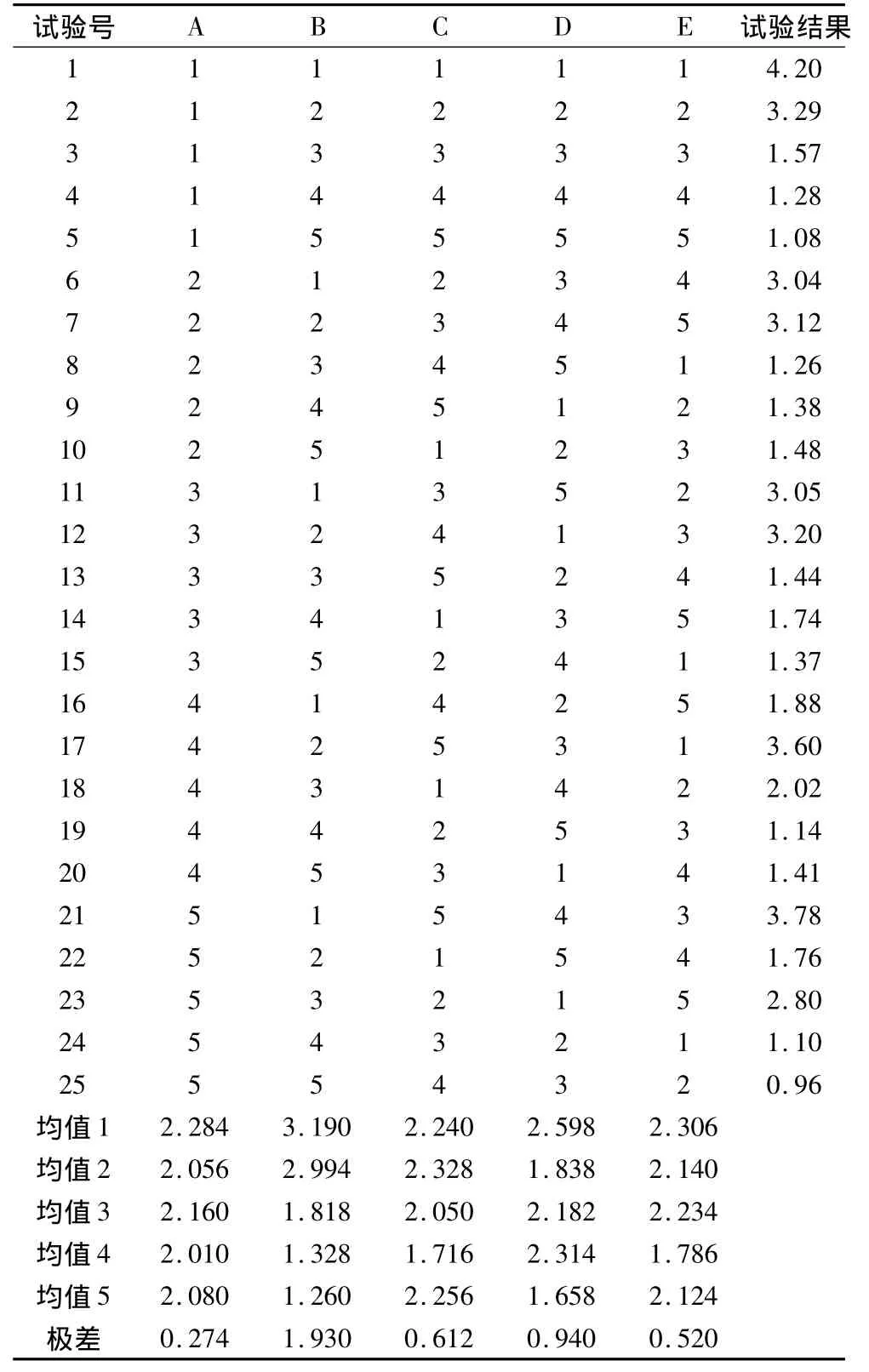

表3表明:在所考察因素范围内,影响芝麻渣浸出取油的主要因素是浸出次数,其次是液料比,再次是浸出时间和入浸料水分,浸出温度对浸出效果的影响最小。以浸出芝麻渣残油为考察指标,试验得出的最佳工艺方案为A4B5C4D5E4,即:在浸出温度55℃,浸出次数 7次、浸出时间 90 min、液料比1.4∶1,入浸料水分11%。在最佳工艺条件下进行验证性试验,所得浸出芝麻渣残油为0.64%(干基)。

表3 正交试验结果与分析表

2.4 芝麻渣浸出毛油的品质分析

2.4.1 芝麻渣浸出毛油的质量指标

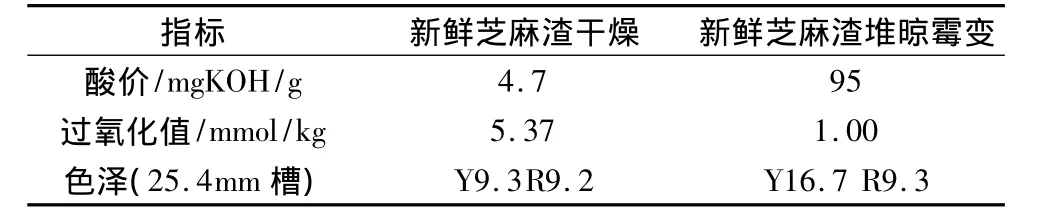

不同处理方法所得芝麻渣浸出毛油的质量指标见表4。

表4 不同处理方法所得芝麻渣浸出毛油的质量指标

从表4数据可以看出,新鲜芝麻渣经干燥后所得浸出毛油的酸价稍高于芝麻油国标(GB 8233—2008)中规定的≤4.0 mgKOH/g要求,过氧化值符合≤7.5 mmol/kg的要求。然而堆晾且霉变变质的芝麻渣浸出毛油的酸值则高达95 mgKOH/g,这是因为发热霉变过程为脂类的酸败提供了条件[7],霉变变质的芝麻渣浸出毛油已严重酸败,不能再作为生产食用油的原料。

2.4.2 芝麻渣浸出油中芝麻木脂素和维生素E含量

芝麻木脂素是芝麻油中的独特活性成分,主要有芝麻素、芝麻林素和芝麻酚等,其中芝麻素约占总木脂素类化合物的 50%左右[8]。根据文献报道[9-11],芝麻油中芝麻素含量为 70 ~610 mg/100 g,芝麻林素含量为244~480 mg/100 g,芝麻酚含量为3.1~12.4 mg/100 g。芝麻油中天然的维生素 E也是芝麻油具有优良氧化稳定性的重要成分,其含量38.93 ~56.23 mg/100 g[10]。对芝麻渣浸出油中芝麻素、芝麻林素、芝麻酚及维生素E含量的检测结果如表5所示。

表5 浸出芝麻渣油中芝麻木脂素和维生素E含量/mg/100 g

从表5数据可知,就2种油样而言,其中所含芝麻素、芝麻林素、维生素E的含量相差不大,也即芝麻渣霉变似乎未对其中芝麻素、芝麻林素、维生素E含量造成明显的影响。芝麻渣油样中芝麻素、芝麻林素含量较通常芝麻油中的含量有所提高,而芝麻酚含量比通常的芝麻油有显著提高,甚至呈5~10倍的提高,这可能是因为酚类物质能溶于水,在水代法制油过程中芝麻酚溶解于热水并被保留在芝麻渣中,在之后的干燥芝麻渣溶剂浸出取油过程中又被溶剂溶解富集于芝麻渣浸出毛油中。芝麻渣油样中维生素E含量较通常的芝麻油稍低。芝麻渣油脂中高含量的芝麻木脂素和生育酚会使其具有很好的抗氧化性能和生理活性[12]。

3 结论

通过单因素和正交试验,得到以干燥芝麻渣为原料进行油脂浸出的最佳工艺条件为:浸出温度55℃、浸出次数为7次、浸出时间90 min、液料比1.4∶1、入浸料含水11%。干燥芝麻渣浸出毛油的酸价 4.7 mgKOH/g、过氧化值 5.37 mmol/kg、色泽Y9.3、R9.2,这些质量指标基本达到了芝麻油国家标准中对芝麻原油的要求,因此,新鲜湿芝麻经干燥后再经溶剂浸出所得的芝麻毛油是生产食用芝麻油的良好原料。但若湿芝麻渣不能及时合理的干燥,一旦发生霉变,其浸出芝麻毛油的酸价会升高至95 mgKOH/g,不能再作为食用油生产的原料。

芝麻渣浸出毛油中芝麻素、芝麻林素较通常芝麻油有所提高,维生素E含量较通常芝麻油稍有降低,但特别值得注意的是,芝麻酚含量较通常芝麻油高出数倍,这可能成为芝麻渣浸出芝麻油的独特优势,也提示利用芝麻渣提取芝麻酚可能要比之前报道的利用芝麻饼和芝麻油提取芝麻酚更具优势。霉变芝麻渣浸出油虽然不能再用于食用油生产,但其中较为丰富的芝麻木脂素可能会使其成为提取芝麻酚的原料。

[1]梁少华,毕艳兰,汪学德,等.国内芝麻加工应用现状[J].中国油脂,2010,35(12):4 -9

[2]戴礼平,马昌年.小磨麻渣提油和烘干工艺与设备研究[J].中国油脂,2001,26(1):55 -56

[3]刘玉兰,汪学德,马传国,等.油脂制取与加工工艺学[M].北京:科学出版社,2009

[4]刘玉兰,陈刘杨,汪学德,等.不同压榨工艺对芝麻油和芝麻饼品质的影响[J].农业工程学报,2011,27(6):382-386

[5]李丹丹,曾晓雄.高效液相色谱法测定芝麻油中木酚素的含量[J].湖北农业科学,2011,50(4):821-824

[6]李桂华,钱向明,毕艳兰,等.油料油脂检验与分析[M].北京:化学工业出版社,2006

[7]孙丽琴,孙立君.不同存放条件对油脂酸价和过氧化值的影响[J].粮油仓储科技通讯,2007(2):45-46

[8]赵应忠.芝麻抗氧化物质的种类、检测方法和含量变异[J].中国油料作物学报,2005,27(3):97 -102

[9]刘玉兰,陈刘扬,汪学德,等.国产芝麻和进口芝麻及加工芝麻油对比[J].农业机械学报,2011,42(1)150 -153

[10]刘玉兰,陈刘杨,汪学德,等.芝麻品种和制油工艺对芝麻油品质的影响[J].中国油脂,2010,35(2):6 -10.

[11]许荣年,秦志荣,任一平,等.芝麻油中芝麻素、芝麻林素的研究[J].食品科学,2006,27(9):208-210

[12]武文洁,王万森,吕树祥,等.水代法芝麻油渣中的抗氧化成分研究[J].广州食品工业科技,2004,20(1):18 -20.