一步法合成烯丙基缩水甘油醚的研究

2014-06-09武冬冬刘平平

武冬冬,兰 明,刘平平

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 铁路运输部,吉林 吉林 132021)

烯丙基缩水甘油醚是一种脂肪族缩水甘油醚,是合成硅烷偶联剂γ-缩水甘油醚氧丙基三甲氧基硅烷(KH560)的主要原料。KH560分子中有一个环氧乙烷环使其具有特殊的使用功能,被广泛用在环氧树脂、酚醛树脂、聚氨酯、三聚氰胺树脂、氯化聚醚、聚酯、聚碳酸酯、聚苯乙烯、聚丙烯及尼龙等聚合材料中,以提高它们的粘接性、憎水性及耐候性。该产品还被用于制取含环氧烃基的粘底涂料;合成环氧烃基硅油;室温硫化硅橡胶增粘剂等,改善用玻璃纤维粗纱增强的硬复合材料的强度性能[1-2]。目前我国的KH560主要依靠进口,研究烯丙基缩水甘油醚的合成优化对解决国内对国外企业的依存有重要的意义。

1 实验部分

1.1 试剂与仪器

环氧氯丙烷:质量分数≥99.9%,山东东营博巨化工厂;烯丙醇:质量分数≥99.5%,扬州韦德化工有限公司;氯化四甲基铵、氯化四乙基铵、溴化四丁基铵、氯化苄基三乙基铵:无锡市必胜化工公司;氯化十六烷基三甲基铵:厦门市先端科技有限公司;氯仿:深圳市华昌化工;四氯化碳:深圳市华昌化工公司;苯、甲苯、二甲苯:上海图赫实业有限公司;对羟基苯甲醚:无锡市化工助剂厂。

恒温油浴槽:天津比朗实验仪器制造有限公司;磁力搅拌器:上海怡临仪器技术有限公司;恒压滴液漏斗、分液漏斗、蛇形冷凝器:北京玻璃仪器有限公司;温度计:北京北方大河仪器。

1.2 实验原理

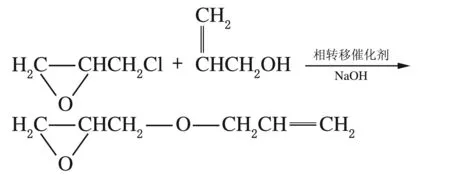

实验采用的是一步法[3-5],即烯丙醇和环氧氯丙烷在碱作用下一步反应,开环醚化与脱氯化氢同时进行,该方法使用了相转移催化方法,使环氧氯丙烷和烯丙醇在氢氧化钠水溶液中一步反应得到烯丙基缩水甘油醚,大大缩短反应时间,也相应提高了产率。NaOH在实验中有2个作用:(1)作为路易斯碱催化剂来催化反应;(2)作为反应原料和反应生成的HCl的中和溶液。

主反应

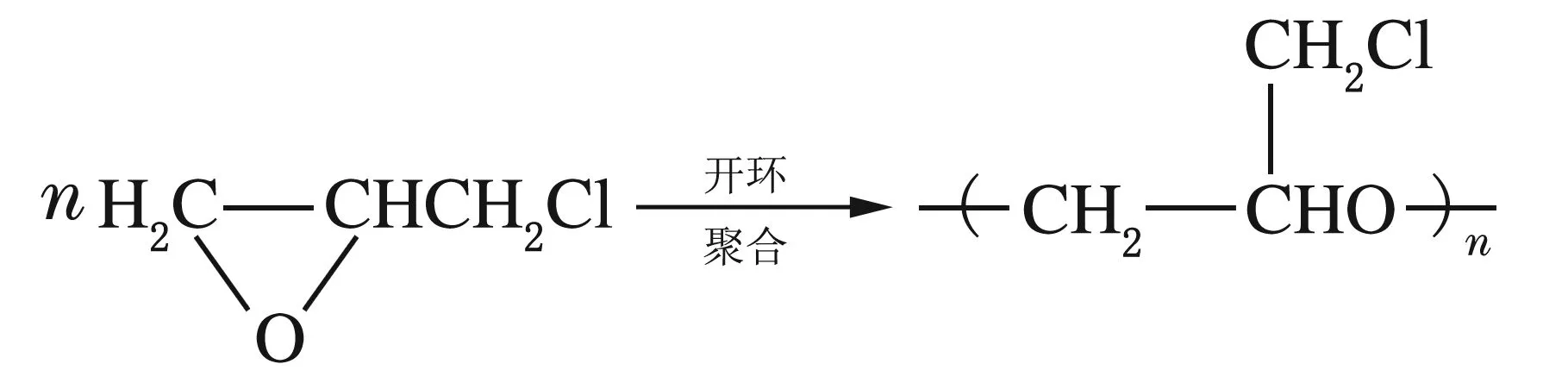

副反应[6]

(1) 环氧氯丙烷的聚合反应

(2) 烯丙醇的聚合反应

此外,反应产物烯丙基缩水甘油醚也可与环氧氯丙烷进行加聚反应[7],副反应的存在不仅严重降低了原料的转化率及反应的产率,也给产品的分离带来了困难。因此,需要选择阻聚剂抑制副反应发生[8]。实验选用对羟基苯甲醚做阻聚剂。

1.3 实验过程

利用恒温油浴加热,在装有电动搅拌器、温度计、回流冷凝管和恒压滴液漏斗的1 000 mL四口烧瓶中,依次加入烯丙醇、相转移催化剂、带水剂和阻聚剂,再将固体NaOH分批量加入到烧瓶中,恒温控制温度并搅拌。然后在恒压滴液漏斗中加入环氧氯丙烷,缓慢滴入到烧瓶中进行反应。反应结束后,抽滤除去NaOH和相转移催化剂,留取滤液,然后水洗、干燥。常压蒸馏除去过量的环氧氯丙烷后,进行减压蒸馏。收集400~667Pa下40~44 ℃的馏分,得到无色透明液体,即实验所得产品。反应产率为88%。

2 结果与讨论

2.1 正交实验表

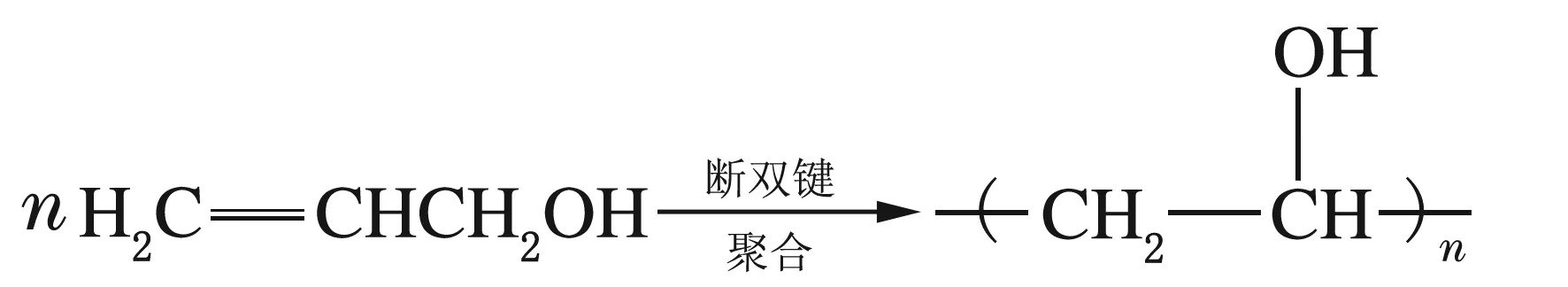

使用正交表安排实验并根据反应产率推算列出最优实验方案[9-10]。实验因素表见表1,正交实验表见表2。

表1 实验因素表

表2 正交实验表

通过正交实验可以确定最优方案为A3B3C4D3E3F4,但正交实验中,只能对比单个以上的实验条件,无法进行对比排序,需要使最优方案5个影响因素中的4个保持不变,只变化其中1个因素,考察这个因素对反应产率的影响。

2.2 反应时间对反应产率的影响

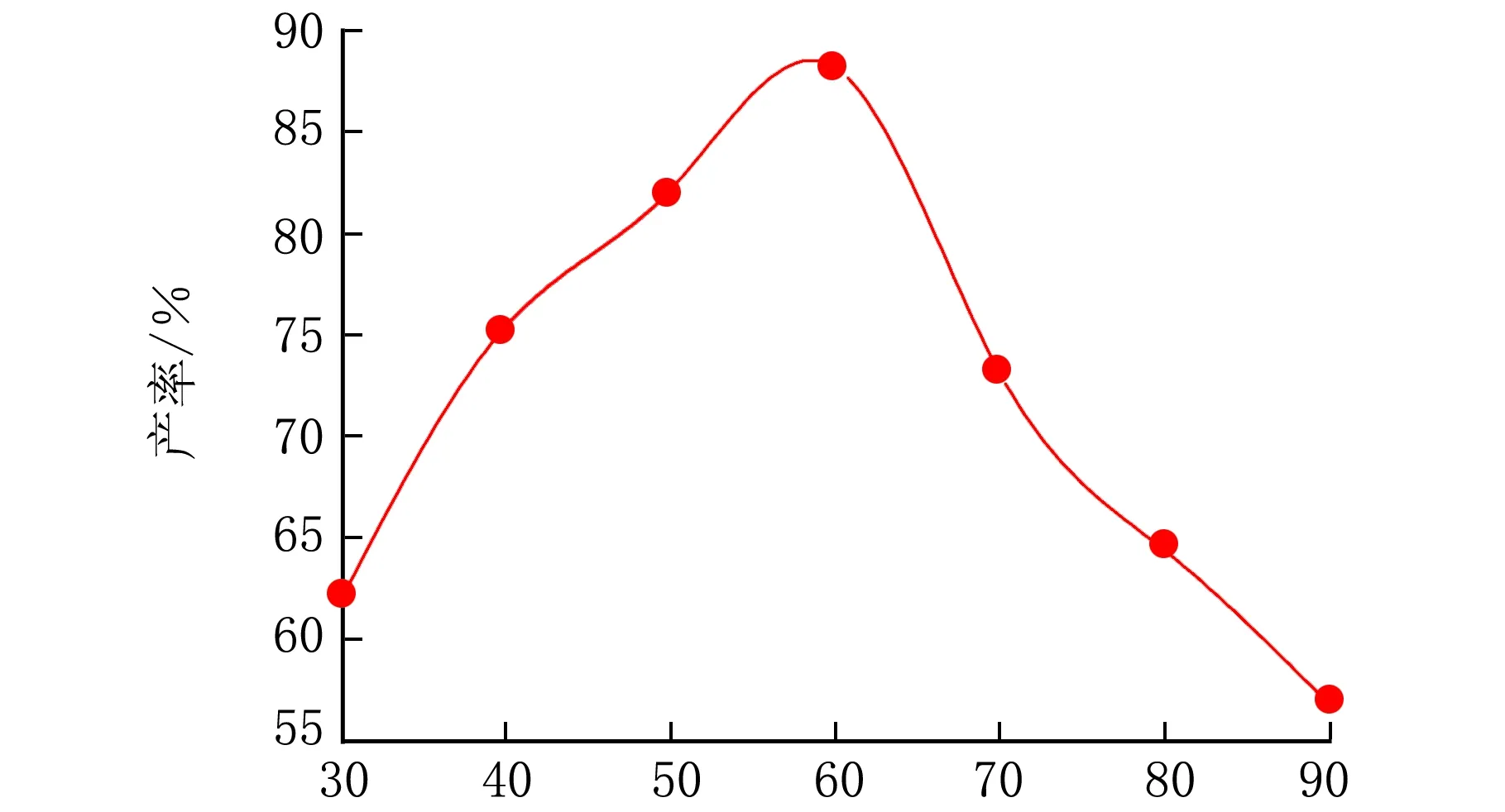

在n(NaOH)∶n(环氧氯丙烷)∶n(烯丙醇)=1.8∶1.6∶1的条件下,选用的相转移催化剂和带水剂分别是氯化苄基三甲基铵和苯,阻聚剂为对羟基苯甲醚,反应温度为60±2 ℃。反应时间对产率的影响见图1。

t/min

由图1可知,若反应时间过短,反应不够彻底,则反应产率不高。反应时间在60 min和75 min时产率分别为88.15%和88.9%,达到了最高。之后随着反应时间的增长,副反应产物开始增加,产率开始下降。而反应时间为75 min时,已经开始产生副反应产物,反应体系变的粘稠。因此,选取60 min的反应时间比较合适。

2.3 反应温度对产率的影响

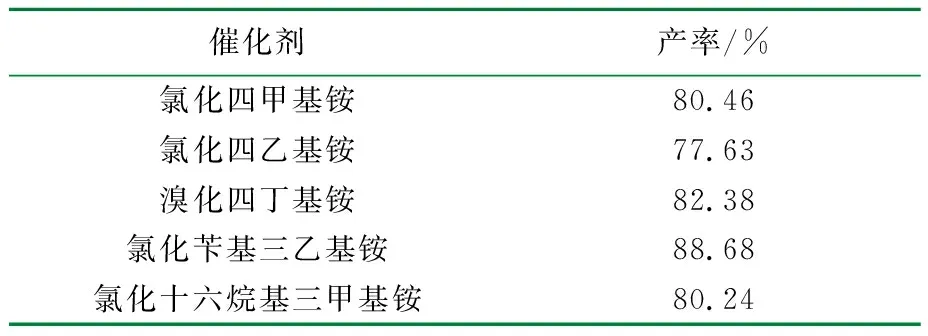

实验条件相同,反应时间1 h,反应温度对产率的影响见图2。

t/℃

由图2可知,温度达60±2 ℃时反应速率最高,可达到88.2%。反应温度小于60 ℃时,反应的产率与温度成正比,随着反应温度的升高,反应速率加快。之后随着温度的升高,副反应越来越剧烈,主反应产率越来越小。80 ℃反应产率降到64.2%。因此,反应温度一般不宜超过80 ℃。

2.4 反应物料物质的量比对反应产率的影响

2.4.1 n(环氧氯丙烷)∶n(烯丙醇)对产率的影响

在反应温度为60±2 ℃的条件下,反应时间1 h,n(NaOH)∶n(烯丙醇)=1.8∶1,改变n(环氧氯丙烷)∶n(烯丙醇),对反应产率的影响见表3。

表3 n(环氧氯丙烷)∶n(烯丙醇)对反应产率的影响

由表3可知,产率随着n(环氧氯丙烷)∶n(烯酸醇)增加而升高,n(环氧氯丙烷)∶n(烯丙醇) =2∶1时产率最高,达到88.69%。此时的原料配比并不等于反应方程的计量比1∶1,主要是因为副反应的发生消耗了一定量的环氧氯丙烷和产物。当n(环氧氯丙烷)∶n(烯丙醇)<1.6之前,产率增加幅度很大;而n(环氧氯丙烷)∶n(烯丙醇)>1.6时产率的增幅很小。所以,环氧氯丙烷不应过量加入,否则不仅增加了成本,而且也给产品的分离精制带来了困难。综合考虑,n(环氧氯丙烷)∶n(烯丙醇)=1.6∶1比较合适,既提高了产率,又不会造成很大浪费。

2.4.2 n(NaOH)∶n(烯丙醇)对产率的影响

其它实验条件相同,n(NaOH)∶n(烯丙醇)对反应产率的影响见表4。

表4 n(NaOH)∶n(烯丙醇)对反应产率的影响

由表4可知,当n(NaOH)∶n(烯丙醇)=1.8时最适宜。

2.5 相转移催化剂对反应产率的影响

2.5.1 不同的相转移催化剂对反应产率的影响

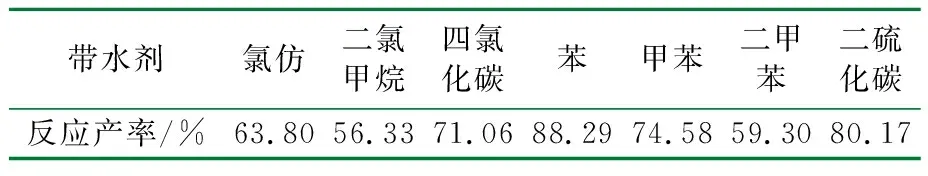

其它4个实验条件相同,不同的相转移催化剂对反应产率的影响见表5。

表5 不同相转移催化剂对反应产率的影响

由表5可知,氯化苄基三乙基铵的催化效果最好。

2.5.2 m(相转移催化剂)对反应产率的影响

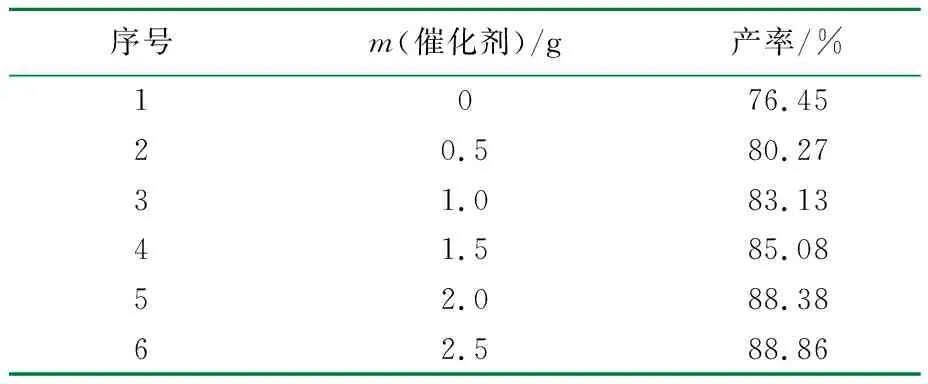

相同实验条件下,催化剂氯化苄基三乙基铵的用量对反应产率的影响见表6。

表6 m(氯化苄基三乙基铵)对反应产率的影响

由表6可知,反应产率与m(催化剂)成正比,m(催化剂)越多,反应产率越高,当m(催化剂)>1.5 g时,产率趋于平稳。同时相转移催化剂价格比较昂贵,综合考虑,m(氯化苄基三乙基铵)=1.4 g(约0.006 mol)比较合适。

2.6 带水剂对反应产率的影响

实验生成的水会使环氧氯丙烷水解生成一些粘稠物[11],降低反应产率,所以必须在反应阶段把水带走,方法是在反应前添加带水剂与水形成共沸混合物,使其共沸点降低到60 ℃(反应温度)以下,加热蒸馏脱除。其它反应条件相同,带水剂对反应产率影响见表7、表8。

表7 不同带水剂的共沸温度

表8 不同带水剂对反应产率的影响

由表7和表8可知,应选用共沸温度低于反应温度且反应产率高的带水剂,选取苯比较合适。

3 结 论

通过室验可知,反应温度60±2 ℃;原料配比n(NaOH)∶n(环氧氯丙烷)∶n(烯丙醇)=1.8∶1.6∶1;选用氯化苄基三甲基铵作为相转移催化剂且n(氯化苄基三甲基铵)∶n(烯丙醇)=0.006∶1;选用对羟基苯甲醚作阻聚剂;苯为带水剂;反应时间1.0 h,为最佳反应条件。此条件下可制得高质量的烯丙基缩水甘油醚,反应的产率达到88%。在工业生产中,由于反应体系密封效果较好,可以在减压条件下进行合成,减压条件下不仅可以降低反应温度,减小副反应的发生(如反应产物的各种缩合反应),而且还可以及时抽除反应体系中的氯化氢气体,促进反应的进行。

[ 参 考 文 献 ]

[1] 李学洙.近年来国外环氧树脂发展状况[J].安徽大学学报,1990,5:24-31.

[2] 梁平辉.脂肪族缩水甘油醚的合成与应用[J].热固性树脂,1995,4:46-51.

[3] 林东恩,李琼,刘毓宏,等.烯丙基缩水甘油醚的合成[J].合成化学,2004,12:375-377.

[4] 殷伦祥,王艳芹.烯丙基缩水甘油醚的合成研究[J].山东师大学报(自然科学版),1996,11(1):53-56.

[5] 刘红利,张征林,皱建忠.相转移催化法合成烯丙基缩水甘油醚[J].工业催化,2003,11(12):26-28.

[6] 徐寿昌.有机化学[M].北京:高等教育出版社,1993:60-62.

[7] 谢洪泉,余光泉,朱江.环氧氯丙烷催化共聚的一些规律[J].合成橡胶工业,1980,4(1):29-32.

[8] 潘祖仁.高分子化学[M].北京:化学工业出版社,2003:50-53.

[9] 高嘉英,马立平.统计学[M].北京:首都经济贸易大学出版社,1998:74-75.

[10] 郑少华,姜奉华.试验设计与数据处理[M].北京:中国建材工业出版社,2004:179-180.

[11] 黄红霞,林原斌,刘展鹏.γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷的合成[J].精细石油化工,2003(3):7-9.