换热管内置螺旋线圈的阻力及传热特性实验研究*

2014-06-09刘晓林林清宇冯振飞欧向波刘宜仔

刘晓林,林清宇,冯振飞,欧向波,刘宜仔

(广西大学化学化工学院 广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

20世纪70年代初发生的世界性能源危机,有利的促进了传热强化技术的迅猛发展,要节能降耗,提高工业生产的经济效益,必须研究各种传热过程的强化问题。当今各种强化传热技术主要分为主动强化传热技术和被动强化传热技术[1]。前者是指需要加入额外动力以实现强化传热的技术,主要包括机械搅拌、表面震动、静电场和喷射;后者是指除流体输送功外不需要耗用额外动力的技术,主要包括处理表面、扰流装置、涡旋流装置和添加剂。其中涡旋流装置广泛应用于当前的工业生产中,主要形式有扭带[2]、涡旋发生器、螺旋线圈[3-5]等。螺旋线圈因制造简单、成本低廉、金属耗用量小等优点特别适用于旧换热器的改造,其强化传热机理是当螺旋线圈丝径较大时,靠近壁面的流体产生旋涡流和二次流,从而增强流体的径向混合,促使流体速度分布和温度分布的均匀;随着丝径的减小旋涡流和二次流的作用逐渐减弱,当丝径减小到一定程度时,螺旋线圈的作用仅相当于粗糙表面,通过加强壁流区的湍流强度、阻隔边界层的连续发展来减小层流底层的厚度以实现强化传热的目的。作者利用螺旋线圈换热管管内介质Re为5 000~60 000,对以水为工质的单相流体进行阻力和强化传热实验研究,并通过综合性能分析,指出了螺旋线圈在低粘度流体强化传热中适用的Re操作范围。

1 实验部分

1.1 实验装置

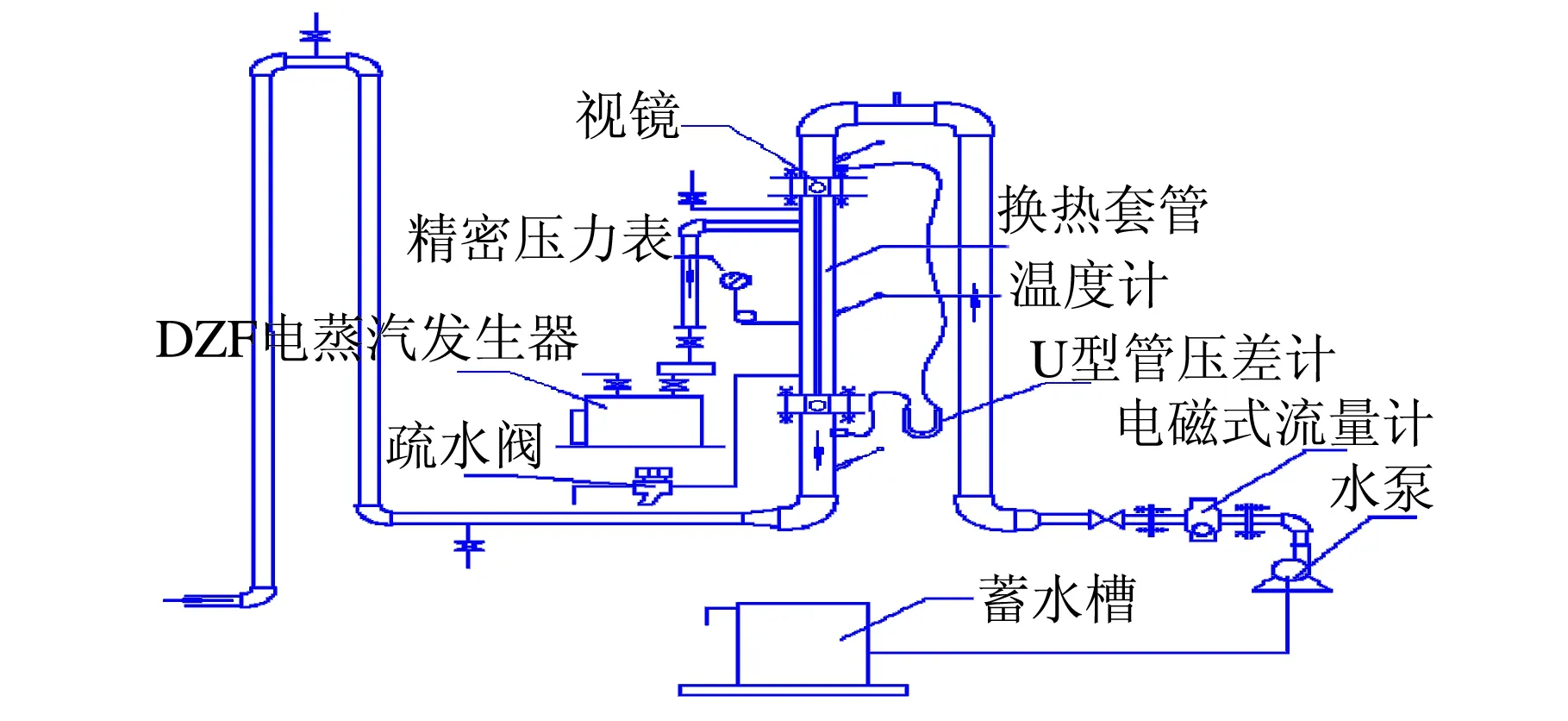

采用饱和水蒸汽作为热流体,自来水作为冷流体,以长3 000 mm,内管径D42 mm×2.5 mm的套管式换热器为实验系统进行研究,主要装置见图1。

图1 实验流程简图

实验过程中水走管程,由水泵(上海双泉泵业有限公司)将水从蓄水槽中抽出,经型号为IFM4080K电磁式流量计(上海光华爱而美特仪器有限公司)流入装有螺旋线圈的换热管与壳程的饱和水蒸汽进行热量交换,最后经过缓冲管排出管道。管程流体的进出口温度由设置在换热管两端的温度计测量,压力差由U型管水银压差计测量;壳程饱和水蒸汽由型号为DZF电蒸汽发生器(广东恩平机电厂)提供,压力由精密压力表(杭州富阳东方仪表厂)测量。为减少实验过程中热量损失,换热管外表面包有50 mm厚的玻璃纤维保温层。

1.2 螺旋线圈的结构及参数

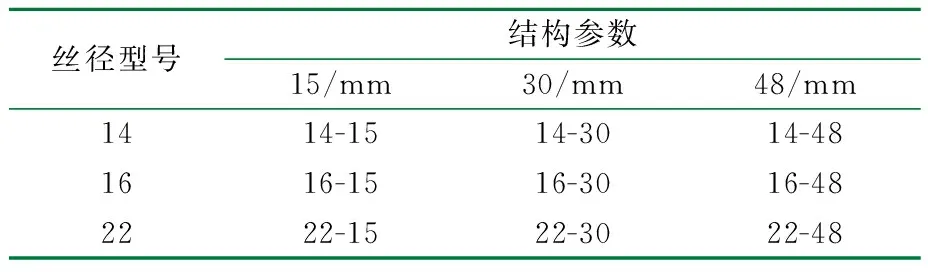

实验所需的螺旋线圈采用型号为14、16、22(铁丝丝径d分别为2.032、1.626、0.711 mm)的铁丝作为加工材料,绕有加工有定距螺旋槽的铁棒制作而成。螺旋线圈的结构见图2,主要参数有铁丝丝径d和线圈螺距P,螺旋线圈长度为3 000 mm。为了有效对比丝径d和螺距P对压降和传热的影响,实验采用不同丝径和不同螺距9种型号的螺旋线圈进行实验研究,线圈结构参数见表1。

表1 螺旋线圈的结构参数

图2 螺旋线圈的结构示意图

2 结果与讨论

2.1 流体阻力特性分析

对实验数据处理得到压降ΔP和流速u的关系曲线,见图3。

u/(m·s-1)图3 不同型号线圈的ΔP-u关系图

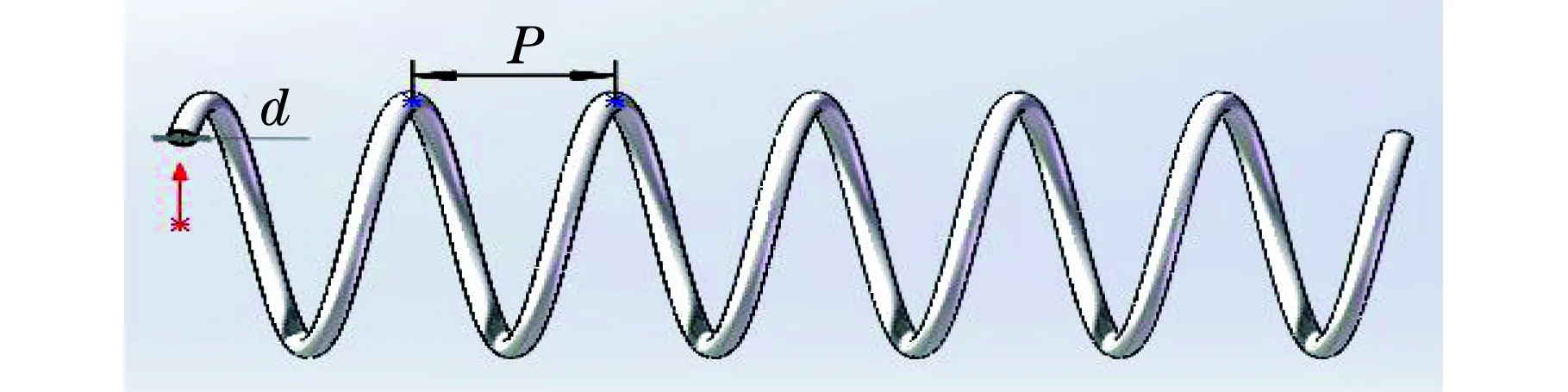

从图3中可以发现:插入螺旋线圈后换热管压降同空管压降变化趋势一致,都成抛物线走势,空管和螺旋线圈换热管压力降ΔP的回归方程见表2;插入螺旋线圈后管内压降明显高于空管压降,型号为14-15的线圈压降最大,是空管压降的4.23~8.11倍,型号为22-48的线圈压降最小,是空管压降的1.44~2.48倍;流速u和丝径d相同时,内插螺旋线圈管的压降随螺距P的增大而减小;流速u和螺距P相同时,内插螺旋线圈管的压降随丝径d的增大而增大。

表2 流体压力降的回归方程

由文献[6]知,安装内插件后换热管的压降ΔP由2部分组成,一部分是流体与管内壁摩擦及流体内部摩擦引起的压降,即空管压力降ΔP0;另一部分是管内安装内插件后引起的压力降增加ΔP1。通过量纲因次分析,建立换热管内置螺旋线圈后的压降增量ΔP1、流速u及螺旋线圈结构参数d和P的数学模型:

ΔP1=C(d/di)x(P/di)yuz

式中C、x、y、z—待定常数,di—内管内径。

对上式取对数,进行多元线性回归分析,经过计算可以得到压降增量的ΔP1的关联式:

ΔP1=186 304.9(d/di)1.316 9(p/di)-0.661 2u1.613 9

方程的判定系数R2=0.974 0。上式的适用范围:di=37 mm,d=0.711~2.032 mm,P=15~48 mm,u=0.06~1.30 m/s。从上式可知:当丝径d为变量其它因素不变时,丝径d增加1倍,压降增量增加2.49倍;当螺距P为变量其它因素不变时,螺距P减小1倍,压降增量增加1.58倍。因此,线圈丝径d对压降增量的影响强度大于螺距P对压降增量的影响强度。

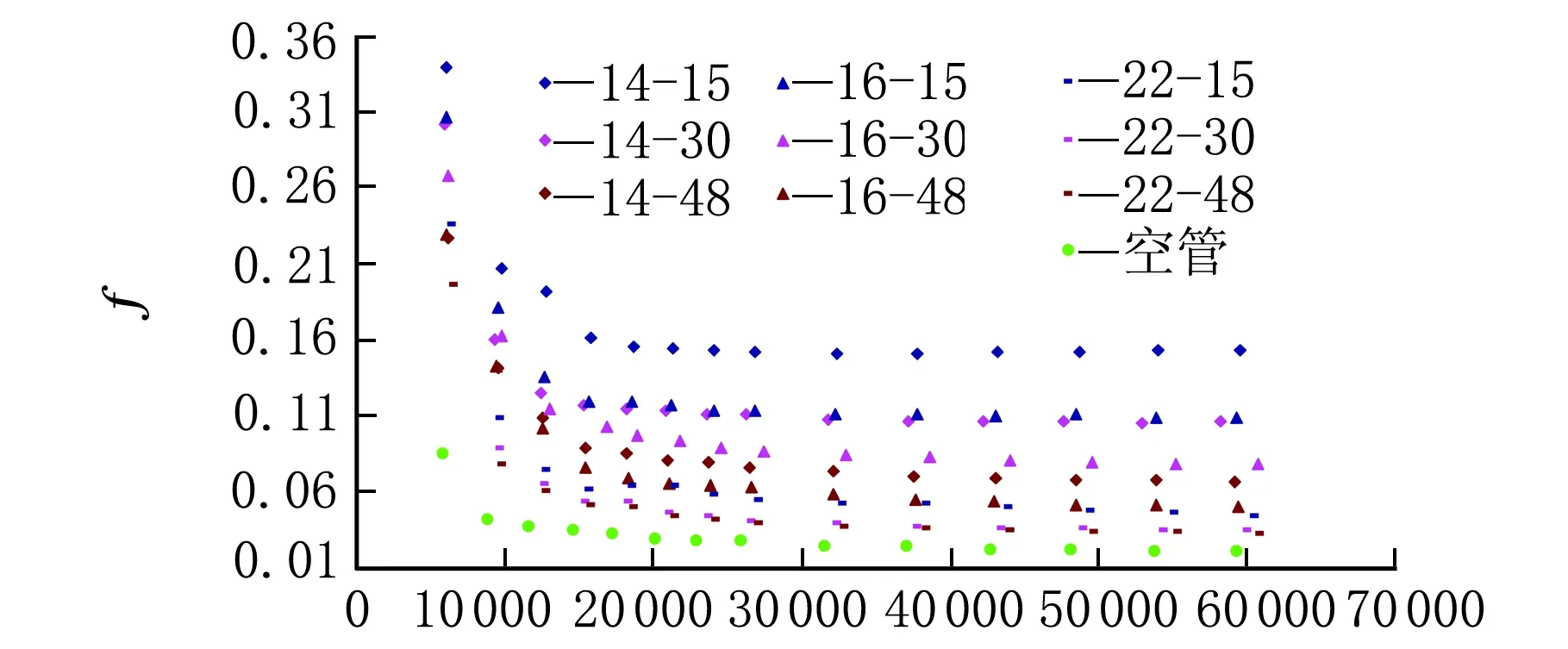

对实验数据进行处理,得到摩擦阻力系数f和雷诺数Re的关系图,见图4。

从图4可以看出:在相同的Re条件下,随着丝径d的减小和螺距P的增大,各内插螺旋线圈换热管的f不断降低;丝径d和螺距P为定值时,各内插螺旋线圈换热管的f随Re增大而迅速降低,当Re较大时f趋于定值。内插螺旋线圈换热管的摩擦阻力系数f趋于定值的趋势与空管相比更为显著,其中最为明显的是型号为14-15的螺旋线圈,当雷诺数Re达到20 000时f基本不再变化。这种现象是由于管内插入螺旋线圈后管壁的当量粗糙度增大,流体在较低的Re下就进入完全紊流粗糙管区[7],此时f仅取决于插入线圈的当量粗糙度,而与Re的大小无关,线圈丝径d的增加和螺距P的减小都能增加管壁的当量粗糙度,因此,大线径小螺距的14-15号线圈的摩擦阻力系数f更容易趋于定值。

Re图4 不同型号线圈的f-Re关系图

2.2 传热特性分析

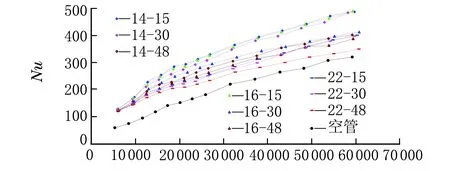

对实验数据进行处理,得到努赛尔数Nu与雷诺数Re的关系图,见图5。

Re图5 不同型号线圈的Nu-Re关系图

由图5可知,换热管的Nu随着Re的增大而增强,且各内插螺旋线圈换热管的Nu与空管Nu相比均有大幅度提高;在Re相同时,内插螺旋线圈换热管的Nu随着丝径d的增大和螺距P的减小而增大;在Re较低时,各型号内置螺旋线圈换热管提高Nu的差别不大,但随着Re的增大,各型号内插螺旋线圈换热管在强化传热的能力上产生分化,大线径小螺距线圈提高强化传热的能力明显高于小线径大螺距线圈强化传热的能力;内插螺旋线圈换热管与空管相比,Nu提高了8.1%~141.5%,其中丝径d=2.032 mm的螺旋线圈换热管Nu提高了25.6%~141.5%,丝径d=1.626 mm的螺旋线圈换热管Nu提高了18.1%~131.1%,丝径d=0.711 mm的螺旋线圈换热管Nu提高了8.1%~113.0%,Nu提高最大的 14-15号螺旋线圈换热管与Nu提高最小的22-48号螺旋线圈换热管相比Nu平均提高了35.2%。

通过量纲因次分析,建立换热管内置螺旋线圈的Nu、Re、Pr及线圈结构参数的数学模型。

Nu=C(d/di)m(P/di)nRe′Pr0.4

其中C、m、n、t-待定参数。

对上式取对数,并通过实验数据进行多元线性回归分析,得到Nu数的关联式。

Nu=4.754 9(d/di)0.180 6(p/di)-0.124 4Re0.397 8Pr0.4

上式的判定系数R2=0.976 7。适用范围:管程内经di=37 mm,d=0.711~2.032 mm,P=15~48 mm,Re=5 000~60 000。由上式可知,丝径d对Nu的影响相比于螺距P的影响更大。

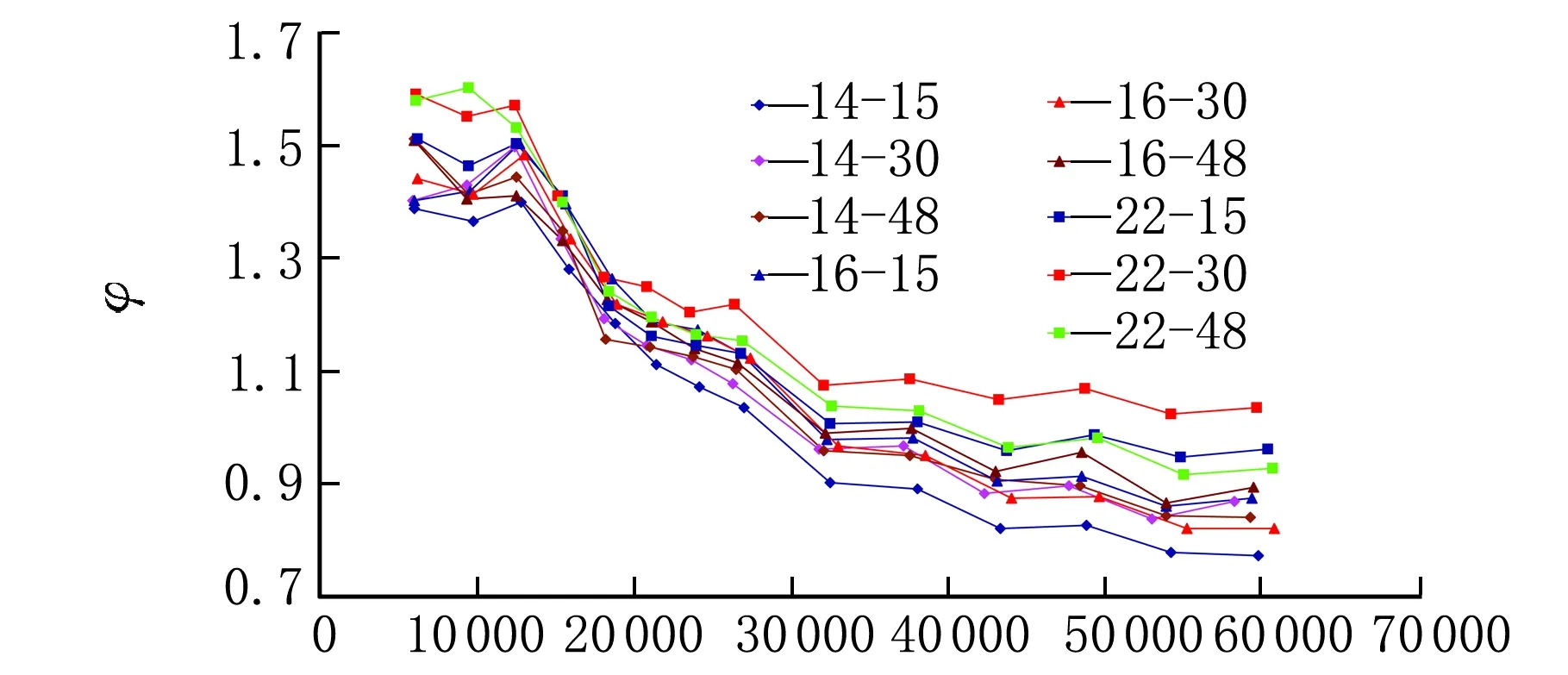

2.3 性能评价

换热管内置螺旋线圈实现强化传热的同时,不可避免的造成压降增大。因此在评价螺旋线圈换热管的性能时应该同时考虑传热系数的提高和摩擦阻力系数的增大2种因素。采用文献[8]的强化传热评价准则,即φ=(Nu/Nu0)/(f/f0)1/3,式中,Nu0、f0代表光滑管的物理性能参数,φ为综合性能指标,通常φ>1时表明强化传热管的综合性能优越,具有工程应用价值。通过该式计算,得到了9种内置螺旋线圈强化传热管的综合性能指标φ和Re的关系曲线,见图6。

Re图6 不同型号线圈的φ-Re关系图

从图6中可以看出随Re的增大,螺旋线圈换热管的φ呈不断下降的趋势;当Re<30 000时,各内插线圈管的综合性能指标φ>1,当Re>30 000时,大部分内置线圈换热管的综合性能指标φ<1;在本实验参数范围内,小丝径大螺距线圈的φ值明显高于大丝径小螺距线圈的φ值,综合性能指标最好的是型号为22-30的线圈,其φ值为1.02~1.59,平均值为1.24,综合评价指标最差的型号为14-15的线圈,其φ值为0.77~1.40,这是由于大丝径小螺距线圈的强化传热提高程度已经不能弥补阻力损失的增加。实验表明,螺旋线圈更适合应用于Re<30 000的情形,对高Re的强化传热,也可以选用小丝径大螺距的线圈。

3 结 论

通过实验,研究了换热管内置螺旋线圈的阻力及传热特性,通过对实验数据进行分析,得到了如下主要结论。

(1) 换热管插入螺旋线圈后,增加了管壁的当量粗糙度,流体在较低的Re下进入完全紊流粗糙管区,摩擦阻力系数大幅提高。

(2) 换热管插入螺旋线圈后,可以显著的强化传热,在作者所涉及的Re数范围内,与空管相比,换热性能提高了8.1%~141.5%。

(3) 将包括螺旋线圈的丝径d和螺距P在内的因素进行多元线性回归分析,得到了相应的努赛尔数Nu和压降增量ΔP1关系式,同时指出丝径d是影响Nu和ΔP1的最主要因素。

(4) 通过对螺旋线圈的综合性能分析发现,当Re<30 000,各型号螺旋线圈都具有较高的应用价值,当Re>30 000时,应该选用小丝径、大螺距的螺旋线圈。

[ 参 考 文 献 ]

[1] 林宗虎,汪军,李瑞阳,等.强化传热技术[M].北京:化学工业出版社,2006:3-6.

[2] 詹三江,林清宇,孙瑞娟,等.换热管内置开边槽扭带的阻力及传热特性研究[J].化工科技,2012,20(1):6-9.

[3] 刘晓华,李淞平,沈自求,等.螺旋线圈强化管内单相流体传热的研究[J].石油化工高等学校学报,2001,14(3):57-59.

[4] 唐玉峰,田茂诚,张冠敏,等.平行平板通道内置螺旋线圈流动传热特性[J].中国机电工程学报,2011,31(2):55-61.

[5] Saha S K.Thermal and friction characteristics of laminar flow through rectangular and square ducts with transverse ribs and wire coil inserts[J].Experimental Thermal and Fluid Science,2010,34(1):63-72.

[6] 林清宇,林靖宇,林榕端.内置自旋扭带换热管流阻的计算[J].石油机械,2007,35(9):39-41.

[7] 王松岭.流体机械[M].北京:中国电力出版社,2007:102-106.

[8] Webb R L,EckertE R G.Application of rough surfaces to heat exchanger design[J].International Journal of Heat and Mass Transfer,1972,15(9):1647-1658.