二轴缠绕机PLC控制系统的设计

2014-06-01凌志辉叶明明邹宗喜倪子贞

凌志辉 邹 昊 黄 涛 叶明明 邹宗喜 倪子贞 刘 畅

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 引言

玻璃钢是一种性能优良的复合材料,具有质量轻、强度大、耐热、耐腐蚀、绝缘性能强、可设计性好和易于成型等特点,已被广泛应用于各行各业。

缠绕成型是玻璃钢制品的重要成型工艺之一[1]。它是将玻璃钢增强材料即玻璃纤维,通过特定装置浸上一定量的树脂糊,然后依据特定的缠绕运动规律,将浸胶后的增强材料缠绕在旋转着的芯模上[2-3]。缠绕机是制备玻璃钢制品的最重要的设备,它的性能优劣关系到纤维缠绕成型的效果,进而影响玻璃钢产品的质量。按运动自由度划分,缠绕机分为二、三、四、五、六轴[4]。本文设计了一套基于PLC和触摸屏的二轴纤维缠绕机自动控制系统。

1 缠绕工艺流程

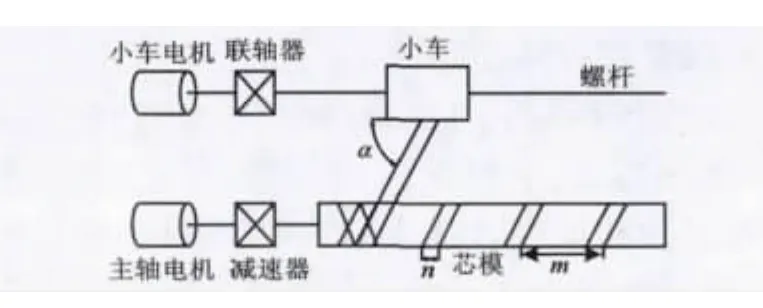

螺旋缠绕是制备玻璃钢制品的一种重要线型缠绕方法。螺旋缠绕是指在玻璃纤维沿芯模圆周方向缠绕时,芯模绕自身轴线按照给定速度转动,安装有导丝架的小车严格按照与主轴速度成一定比例关系的速度沿芯模轴线方向做水平往返运动。芯模每转一周,导丝头移动一定距离(缠绕螺距m)。玻璃纤维从芯模起始端的圆周上的某点出发,随后按螺旋线轨迹经过芯模的筒身区间到芯模的终端,再从芯模的终端以同样螺旋线轨迹经过芯模的筒身区间返回至芯模起始端的另一点。如此循环,直至芯模表面均匀布满双层纤维为止。要使芯模上的玻璃纤维为完整的双层,必须保证缠绕过程中相邻两纤维既不重叠又不离缝,均匀缠满芯模表面[5-6]。为实现上述工艺要求,缠绕机控制系统必须根据芯模外形尺寸、纤维宽度n、设定缠绕螺距等参数,自动计算实际的缠绕螺距m、整个缠绕过程导丝头往返次数和缠绕角α等相关工艺参数;然后再依据这些工艺参数推算出芯模与导丝头的速比关系、导丝头往返一次芯模要多转或少转多少角度[6];最后在自动缠绕过程中使带动芯模运转的主轴电机与带动导丝头移动的小车电机严格遵循上述速比关系同步运转,并且在小车每次返回起始端时使芯模多转或少转上述计算角度。二轴纤维缠绕机螺旋缠绕过程示意图如图1所示。

图1 螺旋缠绕过程示意图Fig.1 Schematic diagram of the spiral winding process

2 控制要求

由于芯模具有多种规格型号,工艺参数各不相同,因此控制系统需要一个工艺参数输入工具,将需要设定的工艺参数(如芯模的长度、纤维宽度、缠绕螺距、主轴转速等参数)输入控制系统。控制系统根据输入的工艺参数计算实际缠绕螺距、小车电机转速、导丝头往返一次芯模要多转或少转多少角度、主轴需要转的圈数、小车需要移动的距离和整个缠绕过程小车往返次数等相关参数。按下启动按钮后,系统按照设定速度和缠绕螺距实现自动缠绕。为便于调整缠绕机,主轴电机和小车电机需能单独控制。在缠绕过程中,为应对突发情况,可选择随时暂停或完全停止系统。整套系统操作简单方便,并具有故障信息提示,以便快速排除设备故障,提高生产效率。

3 系统硬件设计

3.1 硬件选型

3.1.1 定位控制器的选择

定位控制器选用三菱定位控制单元FX2N-20GM。FX2N-20GM为2路脉冲输出单元,2路脉冲既可同时输出也可独立输出,脉冲输出频率可达200 kHz,因此可对伺服系统进行定位控制[7-8]。FX2N-20GM 本体具有独立的中央处理器(central processing unit,CPU),因此可脱离可编程控制器(programable logic controller,PLC)独立运行。如果通过数据线FX2N-GM-5EC将它连接至PLC,那么它也可作为PLC的一个特殊模块,由PLC来控制其操作。FX2N-20GM具有自身独立的专用定位语言(cod指令)和顺序语言(基本指令和应用指令),能够实现线性插补、圆弧插补、高速定位等功能,因此可以通过灵活控制伺服电机的转速和转角来实现用户所需要的运动轨迹。定位过程中,FX2N-20GM可利用其正向/反向限位保护功能来限制其所控制的电机在有效范围内运动,避免因机械范围超程而造成设备损坏。FX2N-20GM还具有原点搜索功能,能自动、便捷地寻找系统机械零点。

3.1.2 PLC 的选择

FX2N-20GM的强项是对步进电机或伺服电机进行定位控制,虽然它也具有逻辑控制和数据运算功能,但比PLC弱得多,并且指令执行时间比PLC的指令执行时间要长。如果FX2N-20GM的程序中有逻辑控制或数据运算语句,则会降低它的实时响应性。缠绕机控制系统需要计算实际缠绕螺距、速度、角度、位移量等参数。只有这些参数计算得非常精确,才能使缠绕的线型完全满足工艺要求。为提高控制系统的响应性、简化程序的编写和提高数据计算的精度,控制系统需配备PLC。FX3U系列PLC的基本指令运算时间为0.065 μs,内置了8000步 RAM 存储器,并且其有强大的逻辑控制和数据运算功能,因此 PLC选用三菱FX3U系列产品。鉴于PLC接收的输入信号为7个,输出信号为2个,因此选用FX3U-16MT/ES-A型PLC。

3.1.3 伺服系统的选择

根据缠绕工艺和控制要求,缠绕机对主轴电机和小车电机的速度及位置的控制精度要求非常高,因此主轴电机和小车电机必须使用伺服电机。考虑控制系统器件间良好的兼容性,选用三菱HF-SN系列交流伺服电机,配套MR-E系列伺服放大器。该伺服系统具有实时自动增益调节和振动抑制的功能,伺服电机的最高转速可达3000 r/min,因此该型号伺服系统可用于高精度、高速定位场合。

3.1.4 触摸屏的选择

由于系统需要任意设定缠绕螺距、纤维宽度、缠绕速度等工艺参数和提供状态显示、故障显示等信息,因此系统需采用触摸屏。控制系统采用威伦公司的型号为MT6100iV2的触摸屏。该触摸屏画面图形显示细腻,具有用于自由上/下载程序的USB接口,操作非常方便。

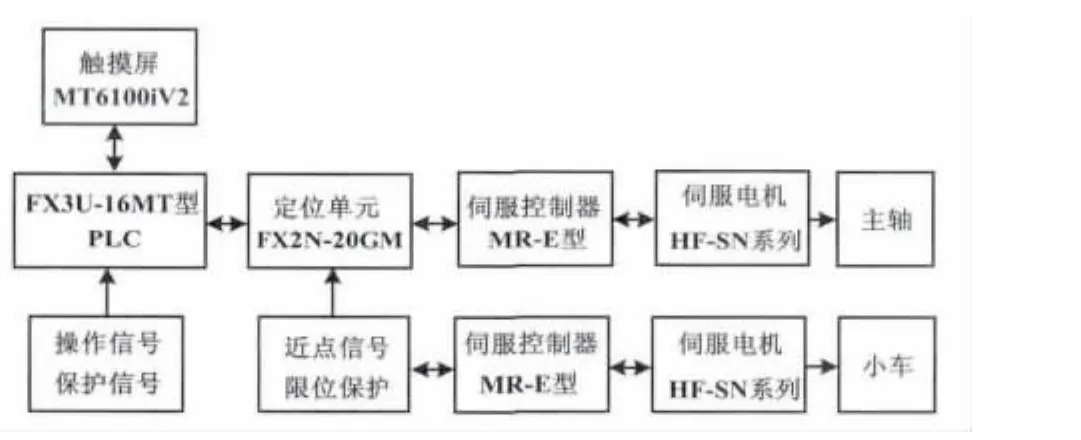

3.2 系统设计

根据控制要求和所选控制器件品牌与型号,设计的控制系统框图如图2所示。

图2 控制系统框图Fig.2 Block diagram of the control system

4 系统软件设计

4.1 FX2N-20GM程序设计

4.1.1 定位程序

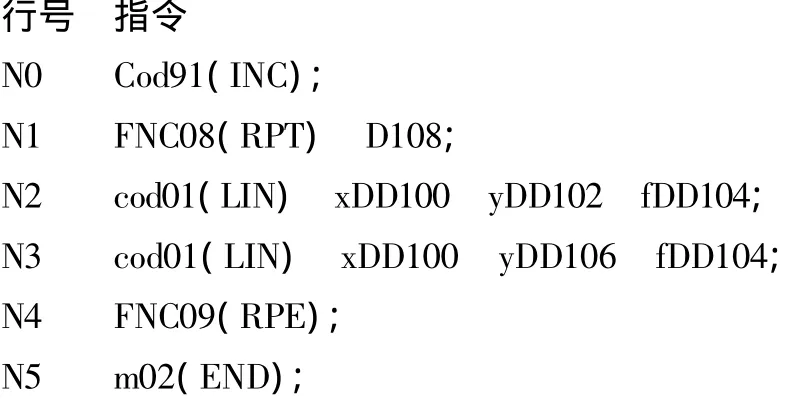

FX2N-20GM提供了丰富的定位指令,可方便地对伺服电机进行定位控制。该二轴缠绕机控制系统的FX2N-20GM可采用高速定位指令(cod00 DRV)或直线插补定位指令(cod01 LIN)对两轴进行协调控制。为提高定位运动的连续性和生产效率,定位程序使用直线插补定位指令(cod01 LIN)。只有FX2N-20GM的定位指令中的插补指令才能执行连续路径。如果采用高速定位指令(cod00 DRV),每次执行完当条DRV指令转到下一条DRV指令时,中间会有一个停顿时间,从而影响生产效率。

FX2N-20GM的编程软件为FX-PCS-VPSWIN-E,它是一个基于流程图的定位程序编写软件。这种图形化的交互界面方便用户对定位程序的开发。控制系统中FX2N-20GM的定位程序的对应指令如下。

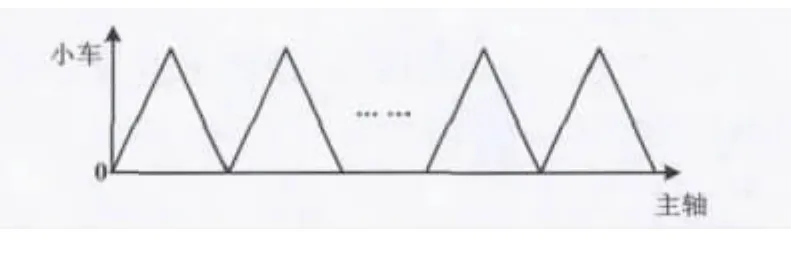

程序中,数据寄存器的数值由PLC写入,FX2N-20GM根据数据寄存器的数值控制主轴伺服电机和小车伺服电机运转,得到的运动轨迹如图3所示。由图3可知,主轴和小车同时开始运转,主轴沿一个方向不停地转动,同时小车从起点运动到终点,然后又从终点返回到起点。小车不断重复上述过程,直到往返次数等于D108中的数据时,主轴和小车同时停止。

图3 运动轨迹图Fig.3 Motion trajectory

在FX2N-20GM的定位程序中,程序对目标位置的形式需要确认是采用增量(cod91 INC)形式还是绝对(cod90 ABS)形式。此定位程序对目标位置形式采用增量式。由图3的运动轨迹可知,小车是在一定的长度范围内往返运动。因此无论采用增量式还是绝对式,小车目标位置的确认都只需两个数值即可。主轴电机只有一个方向的运转。如果采用绝对式,那么对于小车的每个单边路径(小车从起点到终点或从终点到起点)都需要一个主轴的目标位置值与之对应。这样小车往返的次数越多,主轴的目标位置值就越多,程序也就越长越复杂,同时PLC程序的运算量也会大大增加。但采用增量式,无论小车往返多少次,主轴目标位置值都只需一个数值与之对应。这样无论FX2N-20GM的定位程序,还是PLC的控制程序都相对简单。简而言之,选择合适的目标位置形式可简化定位程序和PLC控制程序。

4.1.2 参数设置

FX2N-20GM对电机的控制不仅需要定位程序,而且需要对其参数进行设定。FX2N-20GM的参数主要分为以下3种类型:定位参数、I/O控制参数和系统参数。其中定位参数与定位控制密切相关,需进行相关设定。其他参数采用系统默认值即可。

4.2 PLC 程序设计

根据程序实现的功能和应用的指令,可将PLC程序分为以下3部分。

①逻辑控制:接收小车或主轴的正转/反转、小车原点回归、系统启动/停止等信号来控制各轴相应动作。

②数据处理:PLC与触摸屏通信,接收由触摸屏输入的工艺参数。再利用PLC强大的数据运算功能和相关数据的算法算出小车电机的转速、缠绕距离、导丝头往返一次芯模要多转或少转多少角度、主轴需要转的圈数、小车需要移动的距离、小车往返次数等相关参数。

③通信处理:定位单元的操作指令(如启动、停止、机械回零、轴(电机)的正转点动、反转点动等操作)都有特殊辅助继电器相对应。各个参数也有特殊功能寄存器相对应。除此之外,定位单元中还有很多数据寄存器用于数据的存储和定位指令中的操作数。将FX2N-20GM通过数据线FX2N-GM-5EC连接至PLC后,FX2N-20GM被当作PLC的一个特殊模块对待。PLC可使用FROM指令把定位单元的缓冲存储器中的数据读到PLC中;并利用TO指令把PLC的指令及数据写到定位单元的缓冲存储器和数据寄存器中,用于对伺服系统的控制。

4.3 触摸屏画面设计

MT6100iV2型触摸屏人机画面采用EasyBuilder8000软件设计。该软件通过提供各种组件,使用户可以自由地组合文字、按钮、图形、数字等,实现状态显示和状态监视、实时报警和控制等功能[9]。该软件提供离线仿真功能。利用离线仿真功能,用户可在PC机上对所设计的画面进行仿真,以便观察画面设计是否正确。

根据系统的控制要求,主要设计以下窗口。

①主窗口:包含了主轴电机/小车电机的实时速度、自动/手动操作选择、生产数量的统计、小车当前位置及主轴电机/小车电机手动操作时各按钮等缠绕机当前工作状态的基本信息。

②参数设置窗口:螺距设定、芯模长度、纤维宽度设定、速度设定等。

③故障显示窗口:当系统出现故障时,触摸屏会弹出故障显示窗口,提示操作者系统出现何种故障,待故障排除后自动弹回主窗口。

4.4 伺服放大器参数设置

伺服系统要满足转速和定位精度的控制要求,就必需对伺服放大器的相关参数进行设置。伺服放大器中需要设置的最重要的参数是电子齿轮分子(参数3)和电子齿轮分母(参数4)。伺服电机的转速与定位精度和电子齿轮的设置密切相关。控制系统要合理兼顾电机转速与定位精度,从而选取合适的电子齿轮比。在此控制系统中,伺服电机的编码器分辨率为131072 p/r(即伺服放大器接收131072个脉冲,才能使伺服电机转一圈)。而FX2N-20GM使用插补指令时,其输出脉冲的最高频率为100 kHz。如果电子齿轮比为1,那么伺服电机工作时的最高转速只有45.8 r/min,而伺服电机的额定转速为2000 r/min。由此可得,当电子齿轮比为1时,生产效率很低。如果想要使100 kHz脉冲对应伺服电机的额定转速,则必需使电子齿轮的分子(参数3)为16384、分母(参数4)为375。缠绕机的小车丝杆螺距为6 mm。由脉冲频率100 kHz对应速度2000 r/min可知,3000脉冲对应6 mm(即1个脉冲对应2 μm)。由此可见整个系统的定位精度相当高。

5 结束语

二轴缠绕机PLC控制系统在硬件和软件设计方面采用模块化的设计思想,通过对PLC控制程序、FX2N-20GM定位程序的合理编写和对伺服控制器参数的合理设置,使得此系统响应速度快、控制精度高;通过对触摸屏操作界面的合理设计,使得系统操作简单方便。

采用二轴缠绕机缠绕出的玻璃钢制品具备纤维不重叠又不离缝、均匀缠满芯模表面的特点,完全满足缠绕工艺的要求。

[1]Wilson B.Filament winding the jump from aerospace to commercial frame[J].SAMPEJ,1997,33(3):25.

[2]王韶华,郝立军,薛增涛,等.玻璃钢纤维缠绕过程控制系统的研究现状及展望[J].河北工业科技,2011,9(5):386 -389.

[3]贾立军,朱虹.复合材料加工工艺[M].天津:天津大学出版社,2007:177.

[4]张勤德.玻璃钢纤维缠绕设备缠绕精度的影响因素及提高方法[J].玻璃钢/复合材料,2000(4):37 -38,42.

[5]刘雄亚,谢怀勤.复合材料工艺及设备[M].武汉:武汉工业大学出版社,1997:169.

[6]安连祥,李军华.玻璃钢缠绕系统的设计[J].控制工程,2002,9(5):47 -48,68.

[7]唐立伟,李和平.FX2N-20GM在玻璃钻孔加工中的应用[J].电气应用,2008,27(12):12 -14.

[8]吴晓,堵俊,华亮.盲孔加工机电气控制系统设计[J].制造业自动化,2008,30(9):39 -42.

[9]凌志辉.PLC和触摸屏在液压提升机系统中的应用[J].煤矿机械,2011,32(11):185-187.