录返旋压机芯模数据的采集方法

2012-10-23李亦楠张大舜常敬彦侯丰岩樊贵森

李亦楠 张大舜 常敬彦 侯丰岩 樊贵森 王 宇

(长春设备工艺研究所,吉林长春 130012)

旋压是借助于旋轮等工具的进给运动,加压于随机床主轴一起作旋转运动的金属毛坯,使其产生连续的局部塑性变形而成为所需的空心回转体零件的一种少无切削加工工艺[1]。旋压的变形过程比较复杂,材料内部受到拉、压、剪切等多种力的作用,工艺参数是影响旋压件质量的重要因素。

普旋零件品种繁多、形状复杂,旋压过程复杂多变,各处变形程度相差较大,材料厚度变化明显,其变化规律难以预料和控制[2]。以往的成形方案主要靠经验,而且往往需要多次调整,对于复杂形状的工件工艺摸索需要通过大量的试验和经验。带有录返功能的旋压机,通过采集芯模外形数据,根据成形工艺要求对初始数据进一步处理得到工件电子模版,来指导工件的旋制。

录返旋压机在采集芯模数据时,可以感知和控制旋轮施加在工件上的压力并随时进行调整。使得机床能够像旋压工人那样手工感知旋压力,根据工件的厚度和形状自动调整间隙,更加满足复杂的旋压工艺的需求。

1 芯模数据的采集方法

录返旋压机在采集芯模数据时,由系统控制纵向轴匀速进给,同时使单侧旋轮做贴近芯模的运动。并间隔一段时间采集横向轴与纵向轴的位置数据,形成电子模版雏形[3]。

考虑到芯模形状的不同,某一瞬间当旋轮贴近芯模时,由于芯模轮廓的突然改变,使得旋轮受到芯模反作用力加大或减小。此时如果没有指令控制旋轮后退或者前进,在不确定的旋轮压力下会导致芯模的损伤或者采集的数据不准确。所以采用如下两种方式进行芯模数据采集。

1.1 电子信号控制

在用于采集数据的旋轮座适当的位置安装压电晶体,用于采集压力信号。电子信号控制原理图如图1所示。

使纵向轴匀速进给,并使单侧旋轮(即横向轴)做贴进芯模运动,直到旋轮靠近芯模,采集横向轴的压力数据并与预设的压力区间进行比较。当瞬间压力大于预设定值最大值时,系统控制伺服阀使横向旋轮向远离芯模的方向运动;当瞬间压力小于预设定值最小值时,再次通过伺服阀使横向旋轮向逼近芯模的方向运动。记录纵向及横向轴的位置数据,用于毛坯工件的旋压。

1.2 液压控制

在采集芯模数据时,引入差动液压油缸与比例减压阀组成的液压结构,并使系统处于开环控制条件下。使得在纵向轴匀速进给的同时,旋轮完全贴近芯模外轮廓进行运动,此时记录纵向轴、横向轴的位置信号。

如图2所示,固定油缸,并联通油缸两腔,通过油路块连接比例减压阀,系统控制比例减压阀给出0.1~0.5 MPa的压强。由于油缸两腔联通,所以两腔具有同样的压强,此时横向轴通过旋轮作用于芯模表面的压力仅为

式中:ΔA为油缸内活塞面积与液压杆面积之差;P为两腔内液压油压强。

由上式可以看出,在液压控制方式下,横向旋轮在采集芯模数据时作用于芯模的压力很小,只是单纯地随着芯模的外轮廓运行,可以将旋轮对芯模的损伤降到最小。

2 试验验证

2.1 试验原理

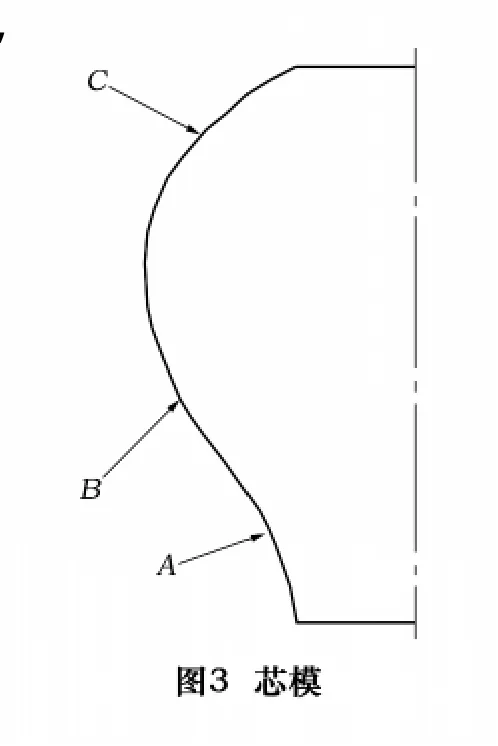

芯模如图3所示。

旋轮所在的横向轴安装于纵向进给轴上,系统控制纵向轴以240 mm/min的速度匀速带动横向轴由A点向C点进给。同时使单侧旋轮(即横向轴)做贴进芯模(即A点)的运动,直到旋轮靠近芯模,按下“录芯模”按键,开始采集芯模数据。

由图3可以看出,旋轮由A点向B点运行时,由于芯模的特殊形状,使得旋轮除了受到摩擦力以外还受到芯模的反向作用力。此时如果没有控制信号使旋轮向远离芯模的方向运行,使旋轮维持原有的运行状态,即加大旋轮驱动力以克服外在的阻力,其结果则是逐渐加大的旋轮压力导致芯模划伤;当旋轮由B点向C点运行时,由于芯模对旋轮的反作用力的方向改变,需要旋轮继续向贴近芯模的方向运行才能保证采集的数据真实准确,这就要求此时旋轮的运行方向发生改变。

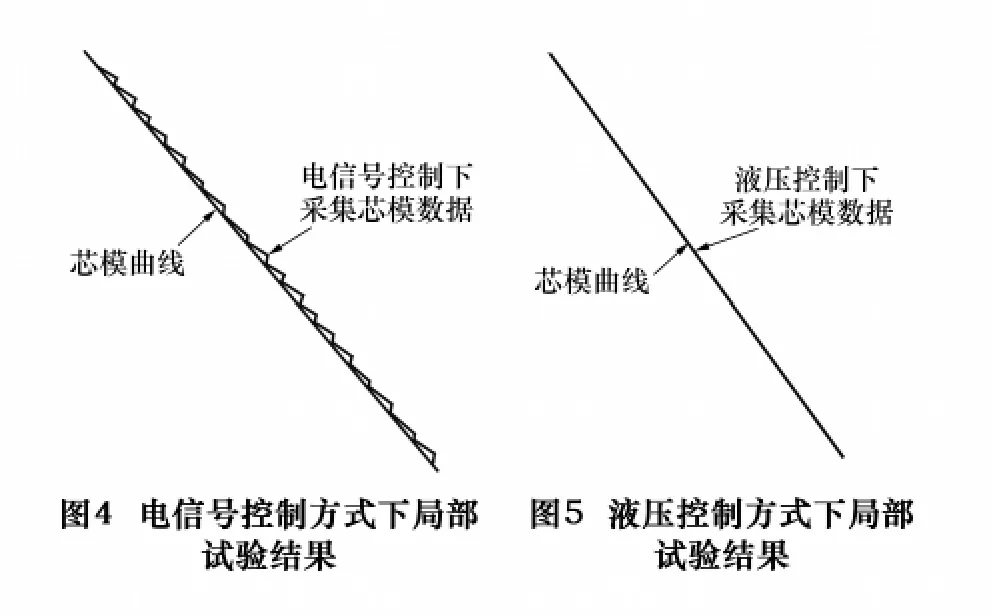

分别将两种方法用于同一个芯模的数据采集,得到真正能够自适应调整旋轮运行并能准确记录数据的方式。

2.2 采用电子信号控制采集数据的结果

试验中每隔30 ms采集压电晶体得到的旋轮压力信号并将其传送到系统,与系统中预设的1 N≤FP≤5 N进行比较。当实际检测的压力大于预设值最大值时,系统发出旋轮退信号,伺服阀控制旋轮向远离芯模的方向小幅运动;当检测的实际值小于预设的最小值时,系统发出旋轮进信号,通过伺服阀控制旋轮向靠近芯模的方向小幅运动。

试验发现:由于伺服阀具有很高的灵敏度,很小的控制信号经由放大器、伺服阀实施后,往往产生很大的驱动力。其结果表现出来的是旋轮贴近芯模做锯齿形振荡,如图4所示。

2.3 采用液压控制采集数据的结果

将差动油缸应用于横向轴,在采集芯模数据时,将系统的控制模式由原有的闭环控制改成开环控制,避免由于旋轮的位置监控产生的报警信息导致运行停止。确保旋轮能够自适应地随芯模的形状改变;在生产加工时,将系统控制模式变为闭环控制,将采集到的数据与加工工艺结合,用于产品的旋制。

试验发现:用液压控制方式采集芯模数据,能够准确、无误地反映芯模轮廓状态。试验结果如图5所示。

3 结语

试验证明,采用液压控制方式采集芯模数据,能够使旋轮自适应地随芯模的形状变化而改变,从而尽可能地降低旋轮对芯模损伤机率。已经将这种方法应用于实际的机床上并进行了工件的批量生产。

实践证明,采用液压控制的数据采集方式用于录返旋压机中,能够极大地简化生产控制过程,不仅为异形件复杂的旋压工艺的确定提供了可靠、准确的数据依据,而且使得复杂工件的加工成为现实。

[1]王成和,刘克璋.旋压技术[J].北京:机械工业出版社,1986.

[2]吕炎.锻压成形理论与工艺[M].北京:机械工业出版社,1991.

[3]王晓东,徐殿国,王炎.计算机在录返旋压机控制系统中的应用[J].计算机应用,1996,16(2):46 -48.