油溶性聚醚的制备及其抗氧化性能考察

2014-05-14李洪伟孔令杰张东恒

程 亮,李洪伟,孔令杰,张东恒

(中国石油大连润滑油研发中心,辽宁 大连116031)

润滑油的抗氧化性能决定着润滑油的性能和使用寿命。抗氧化性能的优劣是由基础油与添加剂共同决定的。基础油在润滑油中的用量为72%~99%,其抗氧化性能的优劣直接影响润滑油抗氧化性能的优劣[1]。然而,基础油抗氧化性能的不足可以通过合适的添加剂加以弥补,二者需要较好的互配性,从而提高整个油品的抗氧化性能。油溶性聚醚作为新兴的合成油产品越来越受到广泛的关注[2]。它是由环氧丙烷与环氧丁烷共聚或环氧丁烷均聚而成的高分子化合物,可溶于大部分矿物油与合成油,因此油溶性聚醚可以在保持传统聚醚优异性能的前提下,克服其在油溶性方面的不足[3]。油溶性聚醚可作为合成基础油使用,也可以作为辅助基础油或添加剂与矿物油/PAO/酯类油等基础油混合使用,对原配方升级换代,其优势表现在:①可使新配方具有卓越的油泥、积炭和烟炱等沉积物控制性能;②可使配方的空气释放性得到显著改善;③与防锈剂、抗磨剂等添加剂起协同作用,为新配方带来更为卓越的腐蚀抑制、摩擦控制等性能;④可改善酯类基础油的水解安定性。这些突出的特性使得油溶性聚醚可以应用在液压油、压缩机油、汽轮机油、齿轮油、润滑脂等领域中。本课题使用氢氧化钾为催化剂,制备不同黏度的油溶性聚醚,对其结构进行表征,并对其抗氧化性能进行研究,同时考察添加剂对油溶性聚醚抗氧化性能的影响。

1 实 验

1.1 试 剂

正丁醇,分析纯,纯度大于99%,天津科密欧化学试剂有限公司生产;环氧乙烷,分析纯,大连广汇科技有限公司生产;环氧丙烷,分析纯,国药集团化学试剂有限公司生产;氢氧化钾,分析纯,纯度大于87%,国药集团化学试剂有限公司生产;氢氧化钠,分析纯,纯度大于96%,天津科密欧化学试剂有限公司生产;环氧丁烷,气相纯度大于99%,梯希爱(上海)化成工业发展有限公司生产;四氢呋喃,色谱纯,Fisher试剂公司生产。

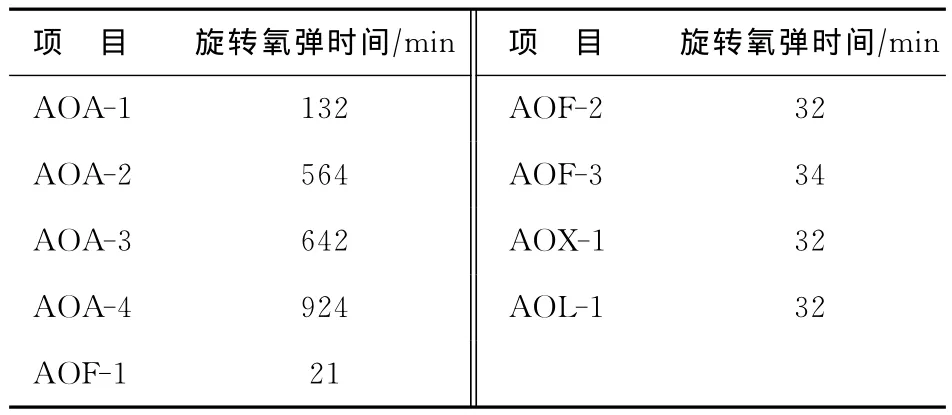

试验所用抗氧剂有:AOA-1为α-萘胺;AOA-2为相同链长的烷基二苯胺;AOA-3为不同链长的烷基二苯胺;AOA-4为α-苯胺;AOF-1为酚硫醚;AOF-2为2,4-二取代酚;AOF-3为2,6-二叔丁基单酚酯;AOX-1为2-酰胺基乙酸;AOL-1为氨基甲酸酯。以上均为市售产品。

1.2 仪 器

GCF型高压反应釜,大连自控设备厂制造;旋转蒸发仪,BUCHI公司生产;旋转氧弹测试仪,Tannas公司生产;凝胶渗透色谱仪(GPC),Viscotek GPC Max Ve 2001,马尔文公司生产;核磁共振分析仪,Varian INOVA 400MHz,瓦里安公司生产;红外分析仪,Nicolet 6700FT-IR,NICOLET 公司生产。

1.3 GPC实验方法

采用凝胶渗透色谱仪(GPC)测量高分子聚合物的相对分子质量及分布,洗脱相为四氢呋喃,流速为1mL/min;检测器,示差(RI)、光散射(LS)、黏度检测器(IV)。

1.4 抗氧化性能实验方法

采用旋转氧弹(RBOT)法测定润滑油的氧化安定性。按照SH/T 0193—2008试验方法评价润滑油的抗氧化性能。将50g试样、5mL蒸馏水和铜线圈装入氧弹体内,氧弹体内充入620kPa的氧气后,放入150℃的油浴中旋转,开始计时,当氧弹压力从最高压力处下降172kPa时,停止计时,试验终止,通过这一时间的长短判断试油的抗氧化能力。

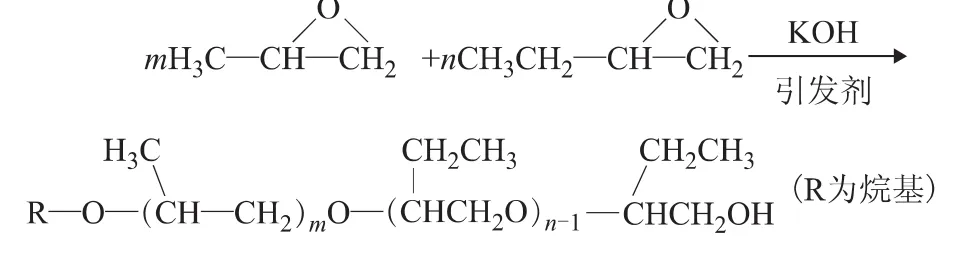

1.5 油溶性聚醚的合成

将带有搅拌桨的高压反应釜除水干燥,置换氮气,向高压釜中加入起始剂正丁醇和催化剂氢氧化钾,加热至100℃后抽真空,继续置换氮气,防止空气进入反应釜中;将反应釜继续加热至115℃并维持30min,再将反应釜加热至130℃,迅速向反应釜中逐滴加入环氧丙烷与环氧丁烷的混合物(PO/BO),直至达到所需的产物黏度,反应结束后降温、过滤移去催化剂,得到分别符合黏度级别OSP-18,OSP-46,OSP-150 要 求 的 油 溶 性 聚 醚。合成反应式如下:

2 结果与讨论

2.1 合成样品的表征

2.1.1 红外光谱检测 合成样品(OSP-46)的红外光谱见图1。由图1可见,3 481cm-1处为羟基的伸缩振动峰,2 971,2 931,2 867cm-1处为甲基、亚甲基的伸缩振动峰,1 109cm-1处为醚键的强伸缩振动峰,这也是醚键的特征峰,900~1 000cm-1处的吸收峰为醚键的对称伸缩振动峰,这些峰的存在证明了聚醚结构的存在。

图1 合成样品的红外光谱

2.1.2 核磁共振检测 合成样品(OSP-46)的1H NMR谱见图2。从图2可以看出,合成样品的1H NMR谱包括5组峰,第1组和第2组由于受到电荷的屏蔽作用,导致峰位处于高场,因此可以判断为甲基峰,而起始剂正丁醇中的甲基受到氧原子的吸电子作用较小,因此峰位处于更高场的位置。由于聚合物结构中的亚甲基受到氧原子强弱不同的吸电作用,因此亚甲基的峰位处于不同的低场位。聚合物中的羟基属于活泼基团,因此羟基中氢的峰位于化学位移为3.01处,而且呈现为鼓包状。因此,可以进一步确认合成的聚合物样品为油溶性聚醚。

图2 合成样品在CDCl3中的1 H NMR图谱

2.1.3 GPC检测 通过GPC分析可以判断聚合物的相对分子质量大小及其分布,相对分子质量大小与聚合物的黏度相关,相对分子质量分布体现了聚合物中不同相对分子质量组分的相对含量。合成样品(OSP-46)的GPC谱见图3。通过计算可知,合成样品的数均相对分子质量为1 887;从聚合物的峰形判断,聚合物具有较好的相对分子质量分布(1.205),因此氢氧化钾催化BO/PO聚合是制备油溶性聚醚的有效方法。

图3 合成样品的GPC图谱

2.2 抗氧化性能考察

2.2.1 油溶性聚醚的氧化安定性 不同黏度级别油溶性聚醚基础油的氧化安定性见表1。从表1可以看出,OSP-18,OSP-46,OSP-150 3种黏度级别油溶性聚醚的旋转氧弹时间均为16min,说明氧化安定性与黏度大小无关,而黏度与聚合物链长有关,因此油品的氧化安定性与聚合物链长无关。

表1 油溶性聚醚基础油的氧化安定性

2.2.2 抗氧剂对油溶性聚醚氧化安定性的影响油溶性聚醚本身的氧化安定性较差,但可以通过加入抗氧剂来改善。表2列出了不同抗氧剂溶解在油溶性聚醚(OSP-46)中的复配油品的氧化安定性。从表2可以看出:胺类抗氧剂(AOA-1~AOA-4)可以提高油溶性聚醚的氧化安定性,然而长链胺(AOA-2)与芳胺(AOA-4)的氧化安定性有明显区别,这可能是由于长链胺在捕获自由基时,不能形成共轭结构[4];而抗氧剂 AOF-1,AOF-2,AOF-3,AOX-1,AOL-1对提高油溶性聚醚的氧化安定性没有明显效果。

表2 油溶性聚醚与不同抗氧剂复配油品的氧化安定性

多种抗氧剂混合使用往往比单一抗氧剂具有更明显的抗氧化效果[5]。胺类抗氧剂与油溶性聚醚具有较好的互配性,因此考察了胺类抗氧剂与其它抗氧剂在油溶性聚醚中的协同效应,结果见表3。从表3可以看出:传统的酚胺互配并没有在油溶性聚醚中表现出良好的抗氧化性能(1号);酰胺类化合物与胺类抗氧剂也没有良好的协同效应(2号);胺类抗氧剂之间存在明显的协同效应(4~6号)。胺基甲酸酯类化合物(AOL-1)具有优良的抗磨性,该化合物可用于各种矿物油和合成油中,如汽轮机油、液压油、循环油和链条油等,此类化合物作为有效的极压剂,在单独使用或与其它添加剂复合使用时均呈现出良好的抗极压性能,因此该类添加剂常作为复合添加剂的组分使用[6]。从表2和表3的对比可以看出,单独的胺基甲酸酯类化合物在油溶性聚醚中的抗氧化性能并不出色,将其与芳胺类抗氧剂互配得到的复合抗氧剂在油溶性聚醚中具有优良的协同效应,表现出极佳的抗氧化性能(3号)。

表3 不同胺类抗氧剂在油溶性聚醚中的协同效应

2.3 抗氧化机理讨论

聚醚的氧化发生在醚键α-碳的质子上[7],在高温条件下,醚键α-碳上的质子脱掉产生碳自由基。当存在氧时,碳自由基迅速与氧反应生成过氧自由基,但过氧自由基不稳定,最后分解成为氧自由基;在氧气存在下,聚醚也可能生成羰基过氧化物,进而生成羟基自由基和烷氧自由基;然而羰基过氧化物可能继续发生消去反应,生成不饱和聚合物,在氧气的作用下,不饱和聚合物发生氧化加成反应,生成环氧化物和羟基自由基,增加了氧化反应的复杂性。

抗氧剂通过捕获自由基来阻止油品生成酸性物质、漆膜和沉积物,抑制黏度的增加。胺类抗氧剂是比较好的自由基捕获剂[8],当油品中产生一系列自由基时,胺类抗氧剂可以通过氢转移反应来捕获过氧化物自由基和氧化物自由基上的电子,同时也可以捕获烷基自由基的电子,可以3次捕获自由基电子,同时胺基甲酸酯类抗氧剂可以通过氢转移反应提供被氧化的胺类抗氧剂,使得胺类抗氧剂得到再生,从而起到抗氧剂的协同作用。

2.4 复合抗氧剂在配方中的应用

经过筛选,确定了抗氧剂AOA-4与抗氧剂AOL-1组成的复合抗氧剂在油溶性聚醚中有较好的抗氧化效果,因此在酯类油的汽轮机油配方中考察了复合抗氧剂的性能。分别以OSP-46、合成酯和合成酯中加入10%OSP-46的油品为基础油,加入1.0%复合抗氧剂和0.4%其它添加剂,配方油的氧化安定性见表4。从表4可以看出:3种配方油的运动黏度(40℃)均为46mm2/s;当使用OSP-46为基础油时,配方油的旋转氧弹时间可达1 300min;而以合成酯为基础油时,配方油的旋转氧弹时间仅为200min;当以(合成酯+10%OSP-46)为基础油时,配方油的旋转氧弹时间可以提高到500min。上述结果显示AOA-4与AOL-1组成的复合抗氧剂在油溶性聚醚中的协同作用对其它油品是有效的,因此为合成酯类产品的配方优化提供了选择。

表4 复合抗氧剂在配方中的应用

3 结 论

以氢氧化钾作为催化剂,环氧丙烷与环氧丁烷共聚制备了分别符合黏度级别 OSP-18,OSP-46,OSP-150要求的油溶性聚醚。油溶性聚醚的抗氧化性能较差,但α-苯胺与氨基甲酸酯组成的复合抗氧剂与油溶性聚醚具有较好的互配性,可使油溶性聚醚的旋转氧弹时间达到1 200min。

[1]孔吉霞.基础油组成对润滑油产品性能的影响[J].石油商技,2010,28(5):61-67

[2]McGraw P.Traction fluid composition:WO2004061057[P].2004-07-22

[3]Cracknell R.Oil soluble polyethers in crankcase lubricants[J].Journal of Synthetic Lubrication,1993,10(1),47-66

[4]李建明,周旭光,付兴国.含受阻酚的二烷基二硫代氨基甲酸酯抗氧化性能研究[J].润滑油,2003,18(2):50-53

[5]Braid M,Law A D.Lubricant compositions:The United States,US 3573206[P].1971-03-30

[6]姚俊兵.提高胺类抗氧剂抗氧化能力的几种有效方法[J].润滑油,2007,22(5):44-49

[7]Ingold K U,Peroxy radicals[J].Acc Chem Rec,1969,2(1):1-9

[8]姚俊兵,Aguilar G,Donnell S G.润滑油抗氧剂协同作用研究[J].润滑油,2009,24(4):38-44