固体火箭发动机射线照相缺陷定位法

2014-05-14贾庆龙苏志军

贾庆龙,苏志军,成 曙,杨 明

(中国人民解放军96630部队,北京 102206)

射线检测中,缺陷定位的方法主要有黑度法、体视法、工业CT和视差法等,其中视差法应用最为广泛。《美国无损检测手册·射线卷》提出了射线照相缺陷定位的视差法[1];杨飞等通过数字成像实现视差法对缺陷定位,并分析了影响视差法定位精度的因素[2];张勤俭等提出了材料缺陷的三维定位模型,主要为断裂力学提供准确数据[3]。固体火箭发动机射线照相因工件和射线源的独特性,缺陷定位方法区别于一般工件,不能直接套用基本视差法公式。笔者简单介绍发动机射线照相的透照工艺,给出了界面脱粘的定位方法,推导了推进剂内部缺陷定位的二次成像法计算公式,创造性提出了几何作图法,方法简单,突出实用性,指导实践工作。

1 固体火箭发动机射线照相透照工艺

1.1 固体火箭发动机结构与缺陷

固体发动机燃烧室一般为旋转对称的空心结构,主要由壳体、绝热层、推进剂和人工脱粘层等组成。内绝热层位于燃烧室壳体内表面和推进剂药柱之间,主要起到保护壳体,防止壳体过度升温及保持结构完整性的作用,制作工艺有手工逐层贴片法和喷涂法,可能形成的缺陷有界面脱粘和绝热层内分层、孔洞、疏松等缺陷。旋转切线照相法可最大化地穿过脱粘延伸面,检测灵敏度达到1%,是检测界面脱粘缺陷的有效方法。推进剂药柱一般为内孔星型复杂结构,多采用帖壁式浇注工艺,其内部易形成气孔、夹杂、裂纹等缺陷。推进剂药柱内部缺陷一般采用径向照相方法,可将胶片放置在星孔内或星孔外部两种方式。

1.2 典型透照工艺

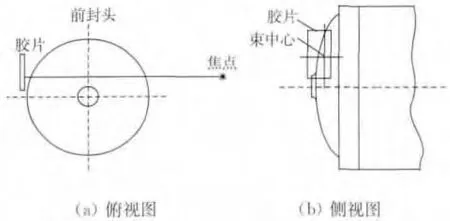

根据固体发动机结构特点和检测技术要求,一般将透照工艺分为两类,即切线照相和径向透照。

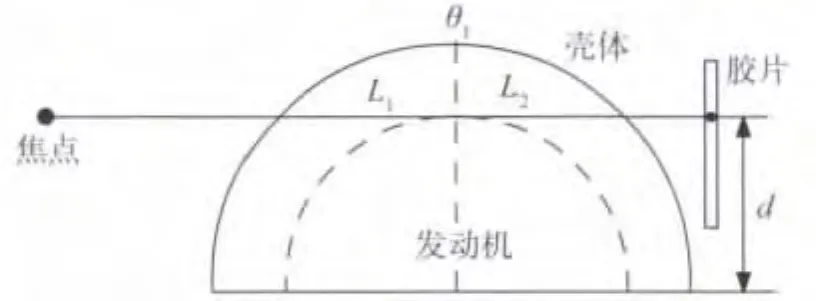

切线照相是射线束与燃烧室截面圆相切,主要用于检测界面脱粘或材料分层,如图1所示。径向照相又分为单壁径向透照和双壁径向透照,主要用于检测推进剂的裂纹、气孔、夹杂等缺陷。单壁径向透照是将胶片放在药柱芯孔内,射线穿透单侧药柱在胶片上成像,如图2(a)所示;双壁径向透照是将胶片放在燃烧室外侧,射线穿透整个药柱在胶片上成像,如图2(b)所示。

图1 切线照相

图2 径向透照工艺

2 固体火箭发动机射线照相缺陷定位法

2.1 界面脱粘的定位方法

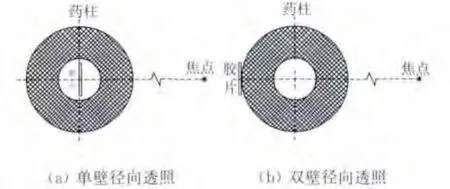

发动机的界面脱粘或分层包括一、二、三界面脱粘和绝热层内部分层等,图3(a)所示为发动机前封头的衬层与药柱脱粘(即第三界面脱粘),通常采用切线照相方法检测。一般情况下,某角度的界面脱粘缺陷会直接反映在底片相应界面结构上,其它角度的缺陷影像因黑度反差小而不易被发现。特殊情况下,其它角度脱粘可投影到该角度底片上,影像较清晰,评定时注意排除干扰。

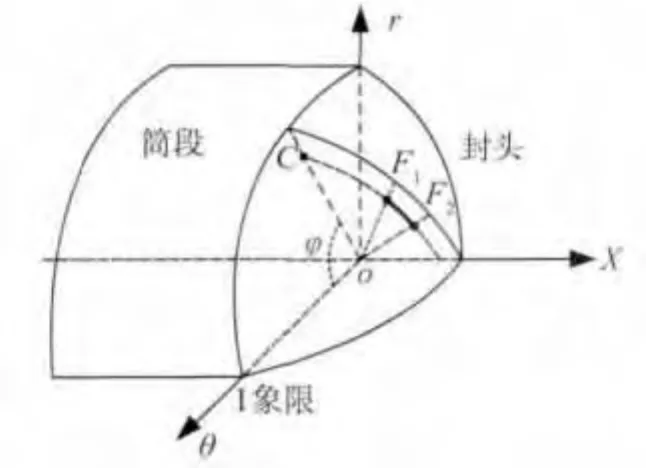

建立发动机结构的三维坐标系ζ(x,r,θ),发动机轴线为X轴,半径方向为r轴,周向方向为θ轴。以封头某角度的粘接界面脱粘F1F2(F1为起始点,F2为终点)为例,对其进行定位,如图4所示。定位步骤为:

图3 固体发动机界面脱粘和药柱气孔缺陷

图4 界面脱粘缺陷定位方法

(1)选取产品上易识别部位的影像作为参考点C(若底片上无产品易识别部位的影像,则可以在产品表面放置铅制标记,将其在底片上的影像作为参考点),再在底片上用量具测量缺陷至参考点的弧长CF1,然后除以放大倍数,得出缺陷起始点至参考点的实际距离。

(2)以产品Ⅰ象限刻度线为角度坐标零点,检测部位过发动机轴线切面OCF1F2与Ⅰ象限刻度线的夹角φ作为缺陷的角度坐标。

(3)根据缺陷F1F2至产品壳体内表面(或产品轴线)的距离判定其所在界面。

2.2 药柱内缺陷二次成像定位方法

射线照相方法是把工件的三维信息反映在底片上,一次照相无法确定空间信息,可通过多次照射反推缺陷的空间位置,理论上照射次数越多定位精度越高,但工程上两次照射就能够满足基本要求。固体发动机一般为旋转对称体,结合射线源的特点,两次照相可分别通过移动X射线源和旋转工件实现,即平移二次成像法和旋转二次成像法。药柱内缺陷一般包括气孔、夹杂、裂纹等,图3(b)为星型药柱内气孔缺陷,气孔与夹杂为非方向性缺陷,两种方法都可以使用,并对平移距离和旋转角度没有严格要求。裂纹为方向性缺陷,不适用该方法。2.2.1 平移二次成像法

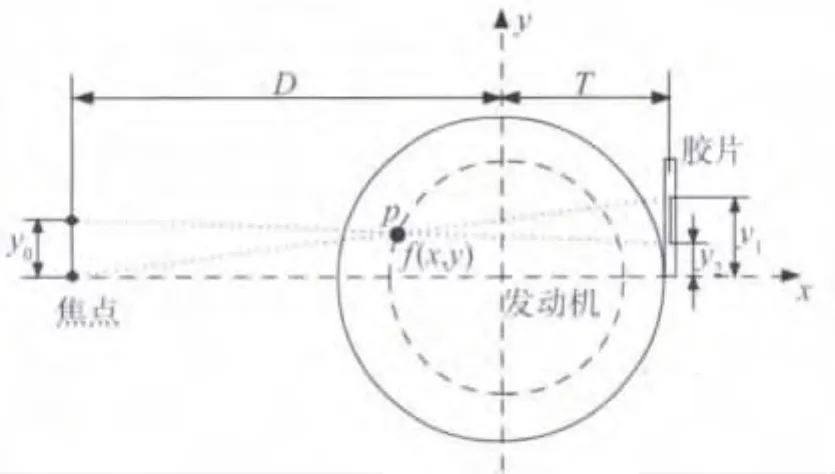

如图5所示,以燃烧室纵轴线和横截面的交点为原点,建立直角坐标系ζ(x,y)。当发现缺陷时,通过垂直平移焦点位置,以相同工艺二次透照,根据缺陷在底片上的位置变化及照相参数确定缺陷在发动机内位置f(x,y)。

图5 平移二次照相定位方法

缺陷P的位置坐标计算公式如下:

式中:D为焦点至燃烧室轴心的距离;F为焦点至胶片的距离D+T;y0为两次照相焦点垂直移动距离;y1为一次照相时的缺陷影像相对X轴的偏移量;y2为二次照相时同一缺陷影像相对X轴的偏移量。

2.2.2 旋转二次成像法

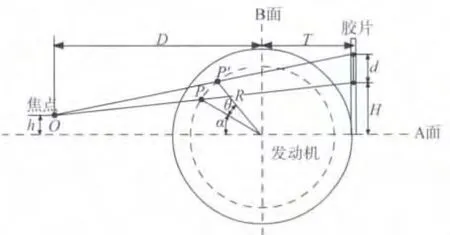

图6 旋转二次照相定位

如图6所示,以发动机某轴切面中心为原点建立极坐标系。在第一次照相发现缺陷的情况下,保持加速器焦点位置和发动机轴切面不变,将发动机旋转一定角度θ,进行二次照相,通过对底片缺陷和照相参数的测量,计算缺陷的极坐标值(R,α)。

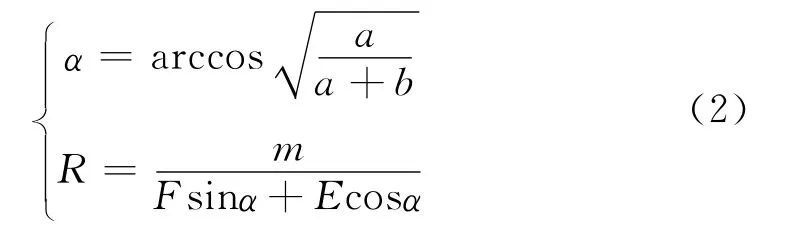

缺陷P的位置坐标计算公式如下:

式中:a=DFn+F2h-m(Fcosθ-nsinθ);

b=m(Fsinθ+ncosθ)-DE;

m=DH+HT;

n=H+d-h;

F=D+h;

E=H-h。

A,B面分别为两个垂直方向的轴心面;h为焦点至A面距离;D为焦点至B面距离;T为胶片至B面距离;H为一次照相缺陷在底片上的影像距离A面距离;缺陷两次成像之间距离为d;旋转角度θ。

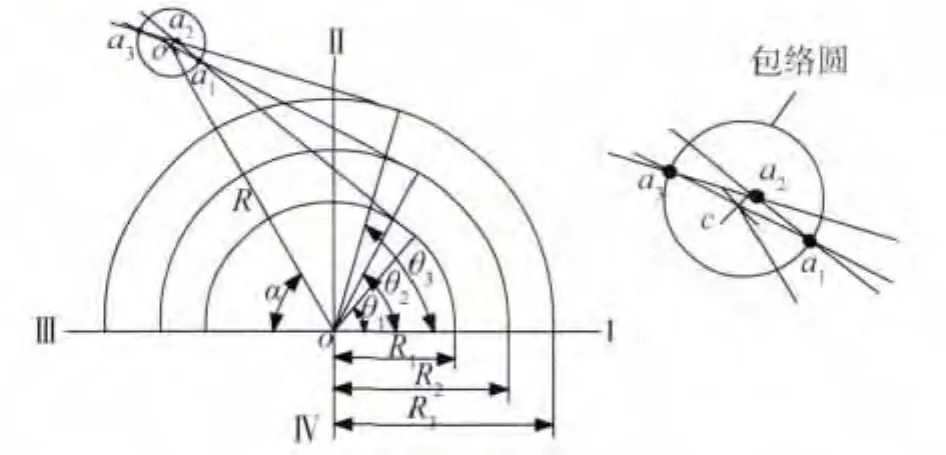

2.2.3 几何作图法

几何作图法利用射线照相的几何原理,可快速确定缺陷位置,适用于定位精度要求不高的工程应用。

固体火箭发动机射线照相工艺一般要求D/T不小于3,焦距较大,可以假设射线束为平行束。这样,某一照相角度θ1的底片上测量缺陷中心至发动机水平轴线的距离d,根据几何原理反推缺陷位置,一定在以发动机轴线为中心,以d为半径的圆的切线上,且在发动机内部,如图7所示的L1+L2线段。同样原理,当发动机旋转至角度θ2时,也可以得到L′1+L′2线段。将两个角度几何作图合成,两线段的交点c即为缺陷位置。测量c点距离圆心O的距离R,以及OC连线与I-Ⅲ象限线的夹角α,缺陷C位置坐标为(R,α),如图8所示。

图7 几何作图法原理

一般情况,两个角度的底片即可确定缺陷位置。若有n个角度底片均能反映同一缺陷,几何作图产生的n条线段相交产生n(n-1)/2个交点,用涵盖所有交点的最小包络圆的圆心表示缺陷位置,测量圆心的坐标(R,α),如图8所示。该方法可以减小系统的测量误差。

图8 几何作图法对缺陷定位

3 结论

固体火箭发动机缺陷分为界面脱粘缺陷和推进剂内部缺陷,两类缺陷分别需要采用切线照相和径向透照工艺。界面脱粘可通过一次切线照相进行三维定位,推进剂内部缺陷通常采用平移二次成像法和旋转二次成像法,几何作图法可作为一种实用的工程方法被应用于实践。

[1]美国无损检测学会.美国无损检测手册·射线卷[M].上海:世界图书出版公司,1992.

[2]杨飞.X射线数字成像中的缺陷定位检测技术研究[D].山西:华北工学院,2003.

[3]张勤俭,张建华,李敏,等.射线照相缺陷三维定位的数学模型[J].无损检测,2001,23(2):59-61.