超声检测在管道焊缝腐蚀中的应用

2014-07-23文毅,冯强,李燕

文 毅,冯 强,李 燕

(1.四川科特石油工业井控质量安全监督测评中心,广汉 638300;2.塔里木油田公司,库尔勒 841000)

某油田处理厂近年曾连续发生两起因管道焊缝腐蚀导致的泄漏。如何运用超声检测发现管道焊缝腐蚀,是管道在役检测急需解决的问题。超声检测对缺陷定性主要依赖于检测人员的经验及技术水平,是通过超声检测回波在焊缝上的水平和深度位置、回波的波高、波形等特点来判断。笔者通过超声检测技术对管道焊缝腐蚀试样进行了反复检测试验总结,找出超声波检测管道焊缝腐蚀的各种特点。

1 管道焊缝腐蚀后的结构特点

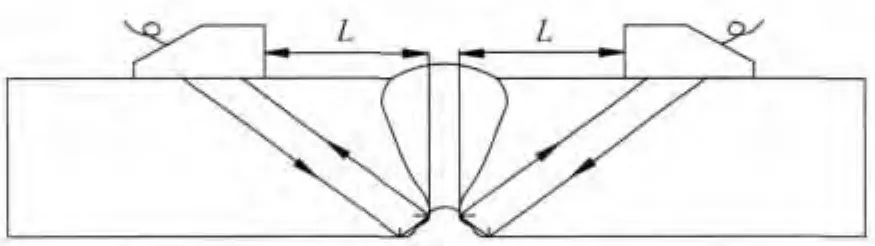

焊缝在各种腐蚀原因的作用下,如母材和焊缝之间由于各种化学成分、金相组织等的差别形成的电位差,在介质的作用下,加速焊缝腐蚀;焊缝本身存在缺陷,在介质的作用下,发生焊缝腐蚀;以及在安装过程中的强力装配焊接,形成较大的焊接应力,加速焊缝腐蚀等[1],容易造成焊缝腐蚀速度大于母材,形成沟槽。在母材和焊缝熔合处形成一条腐蚀轮廓,该轮廓犹如未焊透母材的钝边,但并不像钝边那样规则整齐,而是凹凸不平的。如图1所示。

图1 管道焊缝腐蚀

2 影响焊缝腐蚀回波信号的因素

单面焊双面成型的焊缝发生腐蚀后,会在管道母材与焊缝两侧熔合线处形成两条轮廓,超声波遇此轮廓后就会形成端角反射,被超声检测仪接收,在显示屏上出现回波信号。能否发现焊缝腐蚀与所用超声探头的K值和腐蚀形成的端角规整程度有关。

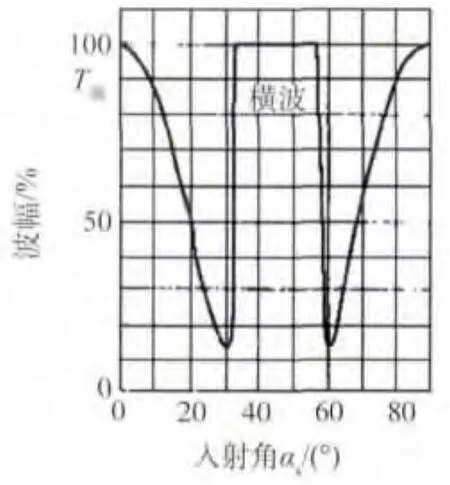

2.1 大K值探头端角反射率

根据端角反射的理论[2],当入射角在35°~55°,即K值在0.7~1.43时,端角反射率达100%。当入射角不小于56°,即K不小于1.5时,检测灵敏度较小。但很多管道壁厚通常在10 mm左右,不适合用较小K值的探头进行探伤,K值选择多在2.0~2.5之间。通过研究横波端角反射率,如图2所示,发现入射角在60°时并不是没有反射,只是反射率较低,在15%左右;而当入射角等于63.5°,即K值为2时,反射率在30%左右;当入射角等于68°,即K值为2.5时;反射率达到60%左右。也就是说,在使用大K值(K 2,K 2.5)探头检测焊缝腐蚀时,端角反射率在30%以上,能够接收到根部的回波。

图2 横波端角反射率

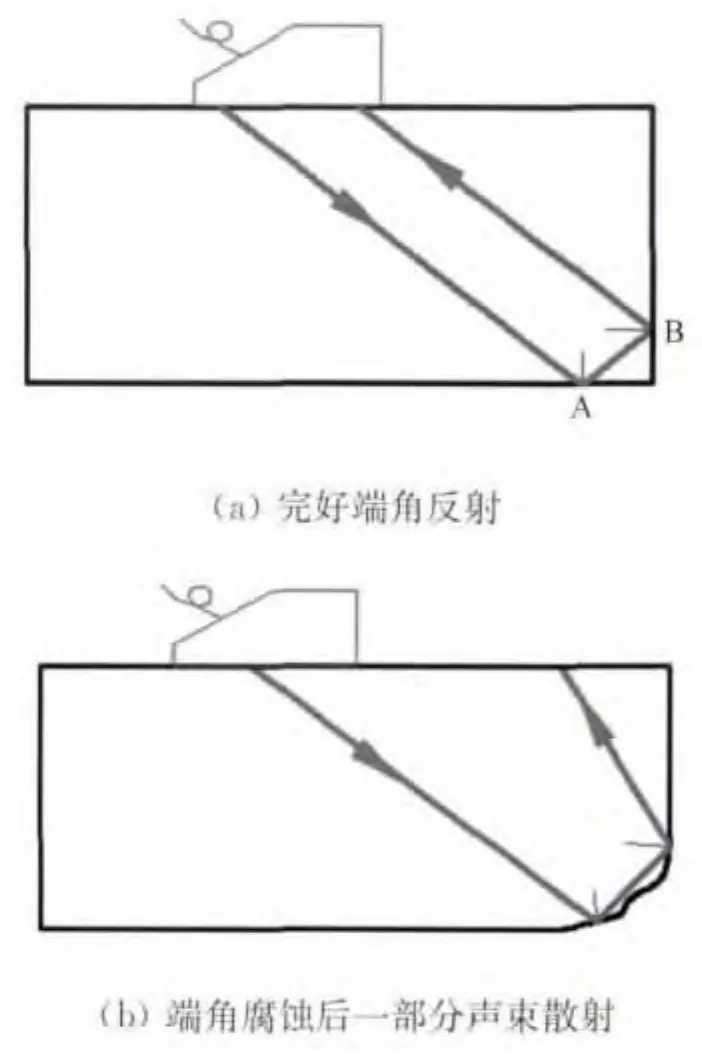

2.2 端角腐蚀规整度的影响

端角反射原理如图3所示。当在A点或者B点发生腐蚀,超声波探头发射一束声波到达A和B时,因为反射面的凹凸不平,一部分声束将发生散射,如图3(b)所示,只有部分反射波信号能够被探头接收。由于接收的反射波信号减少,所以回波波高就比完好端角反射的波高要低。

3 管道焊缝腐蚀回波信号的识别

3.1 焊缝腐蚀与其他缺陷信号的差异

超声波检测单面焊双面成型管道焊缝时,根部出现的缺陷主要有未焊透、裂纹、焊瘤、夹渣、气孔和腐蚀等。

图3 端角反射原理

焊缝两侧对裂纹类缺陷探伤时,水平定位在同一位置。焊缝两侧对焊瘤探伤时,水平定位将出现交叉,偏向于焊缝中心对侧,在焊缝中连续出现的可能性较小。点状夹渣的回波信号与点状气孔相似,斜探头从不同方向探测,反射波高不同。条状夹渣的回波信号多呈锯齿状,回波宽而带有多个波峰,探头横向移动时,各个波峰的高度随之发生变化。由于夹渣内部含有非金属或金属物,声阻抗变化相对较小,所以回波低。气孔缺陷波形稳定、尖锐,进行环绕扫查时波高较为稳定,探头移动很快便消失,没有指示长度[3]。

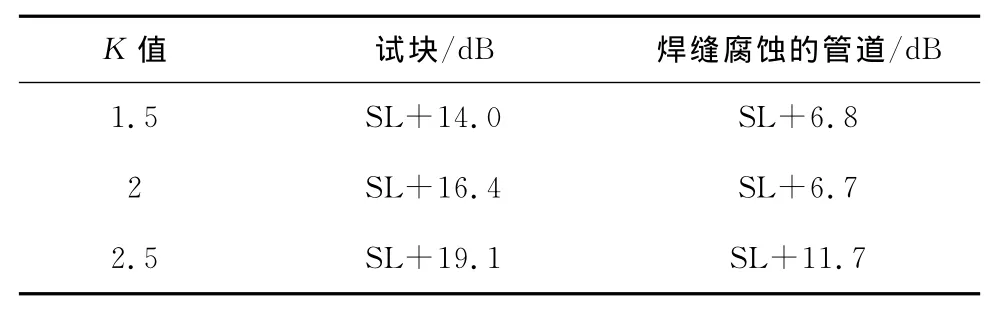

根部未焊透与焊缝腐蚀的信号回波相似。根部未焊透回波的特点是熔敷金属未完全熔化母材,在母材根部形成了端角。进行超声检测时在根部同样会出现端角反射。根据这个特点,为了解未焊透与焊缝腐蚀回波波高的关系,利用一块完好的试块端角反射模拟未焊透信号与其进行对比。试块壁厚与焊缝腐蚀的管道壁厚同为12 mm,分别采用K 1.5,K 2,K 2.5探头做好距离-波幅曲线。通过试验发现,不论是完好试块或者焊缝腐蚀的管道,其端角反射回波高低与K值有较大关系,反射回波都比较容易被发现。试块端角反射的波高高于判废线10 dB以上,而焊缝腐蚀的管道反射回波处于Ⅱ区或者稍超过判废线,如表1所示。

表1 端角反射回波波高对比

3.2 管道焊缝腐蚀信号判定

通过分析焊缝腐蚀后的结构特点,发现其回波在焊缝的水平和深度位置与根部未焊透类似。水平位置位于焊缝中心线部位偏向于母材一侧;深度位于工件根部,两侧检测时不重合,有一定的间隙,如图4所示。根部未焊透波形稳定,横向移动时波幅无变化或者很小,而焊缝腐蚀回波波形和波幅有一定的变化。焊缝腐蚀回波高度要比根部未焊透低很多,一般处于距离-波幅曲线中的II区或稍超过判废线。利用回波在焊缝中的水平和深度位置、回波高度较低和横向移动时波形变化等特点可以判定焊缝是否存在腐蚀现象。

图4 超声检测分析图

管道的腐蚀是多样化的,在超声检测怀疑存在焊缝腐蚀时,应运用多种检测方法进行复核。如采用射线检测技术对焊缝进行透照,根据底片的黑度差,能够直接判定其腐蚀情况;运用超声衍射时差法(TOFD),通过观察底面反射波的变化来判断根部情况。

4 典型应用

某油田处理厂内原料气(含H2O,CL-等)管道总长229.7 m,管道规格φ323 mm×14 mm,材质为20 G,设计压力10 MPa,使用压力7.6 MPa,常温,管道级别GC1,使用年限3年。根据《在用工业管道定期检验规程》编制检验方案,着重检测管道弯头和三通壁厚,壁厚检测抽检比例为50%,对管道焊缝超声检测抽检比例为15%。在对管道壁厚检测过程中发现管道局部存在腐蚀,超声检测抽检管道环焊缝有反射回波,波幅位于DAC曲线Ⅱ区,两侧检测都能收到回波,两侧定位有一定的间隙,水平移动时波幅不稳定。由于一时无法判定该缺陷性质,将抽检比例扩大到30%后,发现共有4条环焊缝都存在这种情况。经射线检测复查确定,这4条环焊缝都存在腐蚀,引起运行方的高度重视,要求判定该腐蚀的严重情况。通过TOFD检测发现该焊缝出现双底波,最大量为4.0 mm。根据GB 50316-2000《工业金属管道设计规范》标准,该管道强度校核计算壁厚为10.72 mm。建议运行方监控使用。一年后厂内检修,将其更换,管道部分焊缝腐蚀深度已达6 mm左右。

5 结语

由于超声检测无法直接对缺陷进行定性,故缺陷的定性取决于检测人员的经验及技术水平。但是通过了解焊缝的结构和回波特点,是可以检测出这类缺陷的。实践证明,超声波检测能够判断管道焊缝是否存在腐蚀,但应充分了解管道的材质、输送的介质、焊缝坡口形式和焊接工艺等,运用超声检测判定,最后运用多种方法进行复核。

[1]赖春晓.焊缝腐蚀的原因和解决方法[J].全面腐蚀控制,2004,18(6):10-12.

[2]中国特种设备检验协会编写.超声检测[M].北京:中国劳动社会保障出版社,2008.

[3]曹刚,朱思民.焊缝超声波检测回波信号分析[J].无损检测,2004,26(10):533-536.