RT在末级过热器氧化皮堆积检测中的应用

2014-10-25唐彬

唐 彬

(上海电力股份有限公司 吴泾热电厂,上海 200241)

某发电公司的两台600MW火力发电机组,锅炉系亚临界一次中间再热控制循环汽包炉(型号为G—2008/17.5—M901),π型锅炉。锅炉系统在运行九年后,因末级过热器管内壁产生严重的氧化皮脱落情况,并在下部弯头处形成堆积甚至于堵塞,由此共造成了连续7次超温和爆泄事故的发生,如图1所示。

1 末级过热器

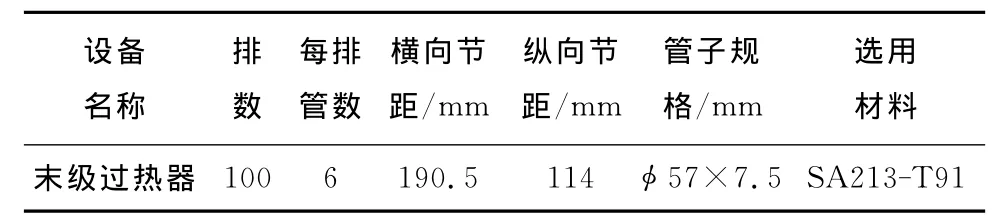

末级过热器的结构为W型,其规格和材质见表1。SA213-T91钢成分属于马氏体耐热钢,具有铁磁性。

2 现有检测技术

图1 2#炉末级过热器曝管现场

表1 末级过热器规格和材质

目前国内主要有以下几种技术检查锅炉受热面管子内壁氧化皮的堆积情况,以此来预防爆管的发生(见表2)。

表2 高温高压管道内壁氧化皮现有检测技术

射线检测(RT)在工业上常用于检查金属部件或焊缝的内部质量,其通过射线照射和暗室处理能直观、准确地检测出其内部缺陷的形状、尺寸和大小。RT技术运用到锅炉末级过热器管内壁氧化皮的脱落和堆积检测中,从可操作性、经济性、直观和准确性考虑,具有表2中三种检测技术无法比拟的优势。

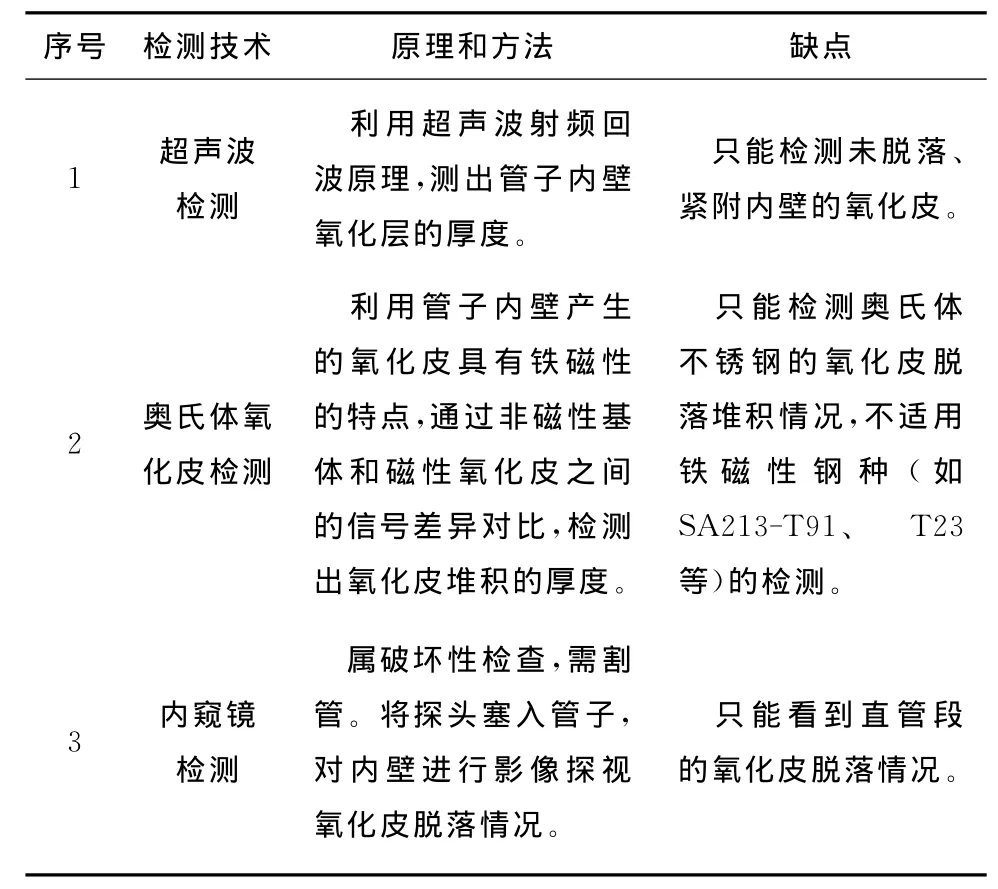

3 射线检测方法

传统胶片射线检测。把装有胶片和铅板的暗盒布置在被检测工件适当部位,利用射线使暗盒内的胶片感光,并通过暗室处理成像。

CR(computed radiography)。将柔性成像板替代装有胶片的暗盒,当射线穿透检测工件后记录信息,通过专用扫描仪读取,最后在计算机中显示数字化图像。

DR(Digital radiography)。数字平板成像技术,包括非晶硅、非晶硒、CMOS三种数字平板,可做成大面积平板一次曝光形成图像。

CR和DR的原理基本相同,均是利用射线在穿透不同的物体时与物质相互作用,通过吸收和散射而使强度发生变化,感光材料接收到该强度变化的信号,经信号处理最后形成所需要的影像。

三种射线检测方法的原理及设备见表3。

4 三种射线检测方法的试验对比

4.1 照相

三种射线检测方法都是利用射线源进行照相,因此在照相过程中不管是采用γ源、X射线探伤机或者CR和DR检测时可以采用的脉冲射线机都必须要注意辐射安全防护,时间、距离和屏蔽是辐射安全防护的三要素。

表3 三种射线检测原理及设备

当CR和DR采用GE公司的XR系列脉冲射线机进行照相时,由于其感光曲线与工业胶片曝光曲线不同,在对比度和宽容度上有比较大的动态范围,射线能量可以大幅度降低;CR和DR的曝光时间要比工业胶片少一半以上。因此,从理论上讲能使操作人员可能被照射的剂量下降一个数量级。

一旦现场检测环境不能满足焦距600mm和透照厚度大于10mm等照射条件时,CR和DR只能采用γ源或X射线探伤机进行照相。

脉冲射线机工作时每秒发射15个脉冲,但是其射线管寿命只有50 000脉冲,直接造成检测成本提高。

4.2 成像方式

传统胶片射线检测的特点是使用工业胶片,必须使用暗室处理成像。但是,其机动性强,其他工序如冲洗、观片和储存均可以在试验室同步进行流水作业,且成本低廉。

CR是使用IP板(磷光成像板),采用专业扫描仪(例如:GE的CRx25P)间接数字成像,IP板分为软硬两种,IP板重复使用前需要消影处理。

DR是使用非晶体硅或非晶体硒做成的DR板(例如:GE的DXR250V),通过软件处理直接数字成像。DR要求所有工序都需在现场处理,对设备、人员、检测环境等工作条件要求非常高,设备成本昂贵。

4.3 观片方式

传统胶片射线检测使用LED观片灯,通过肉眼和量尺判断成像质量和内容。

CR通过将影像扫描入计算机后进行观片,扫描质量影响观片效果。

DR可以直接通过软件对影像进行处理。但是,DR的动态捕捉功能在现场毫无用武之地。

4.4 存储方式

一般工业胶片可以通过专业的胶片扫描数字成像(FDR)系统或者高端平板扫描仪存储入计算机,也可以利用数码相机进行拍摄。

CR和DR由于已经在电脑屏幕上显示影像图片,因此可以直接存储或处理。

4.5 检测效率

增加人工成本可以让传统胶片检测方法取得更高的效率,但CR、DR无明显效果。

传统胶片检测方法在相同时间内现场实际检测速度要比DR和CR快一倍以上。

通过试验对比表明,传统胶片检测方法比CR和DR更适应现场检测环境。但是,操作人员的能力、设备和材料的选择、工艺参数的变化均会对其检测结果产生直接影响。并且,FDR底片扫描存储系统的设备成本虽然比CR、DR低,但也不便宜。

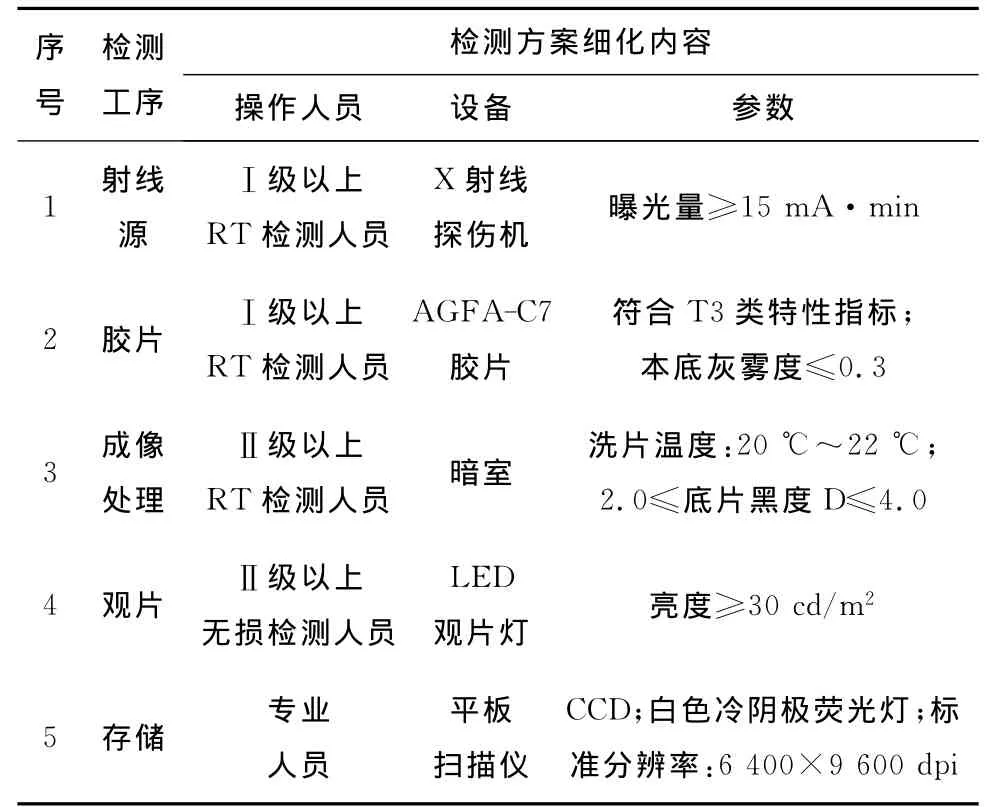

5 检测方案

为了能达到检测目标,对操作人员、设备、参数进行优化,进一步细化检测方案,见表4。同时,在保证成像效果的基础上,舍弃了FDR系统而选用了更经济的Perfection V700Photo平板扫描仪。

表4 检测方案

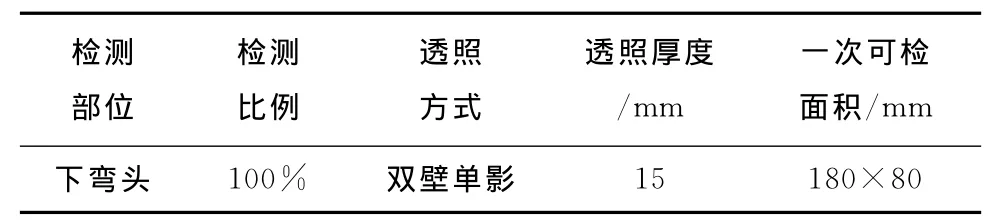

末级过热器管为U型弯,其氧化皮的堆积从下弯头底部开始,弯曲半径大于100mm。并且,管排间距小,所有管排均不排除有堵塞的可能。鉴于这些设备特性,检测要求见表5。

末级过热器氧化皮堆积胶片射线照相检测的透照布置,如图2所示。

表5 检测要求

图2 射线检测透照布置图

6 实际检测效果

6.1 检测结果

某发电公司的2号机组检修中,对末级过热器管道内壁氧化皮堆积情况进行了检测。根据检测结果(见表6),及时制定了相应措施从而有效防止了机组启动时,末级过热器系统因氧化皮脱落、堆积、堵塞等原因造成的爆泄事故,减少了非计划停运次数。氧化皮堆积厚度h不小于15mm,即超过管子1/3通径,必须进行割管清理,否则会造成通流面积不够,引起爆管。

表6 2号锅炉末级过热器内壁氧化皮检测结果

6.2 成像效果

通过成像效果观察。传统胶片检测方法能保证成像质量,如图3所示。

图3 传统胶片检测方法现场检测效果

7 结论

(1)针对锅炉末级过热器工况条件来讲,传统胶片检测方法从其操作性、安全性和经济性上看要明显优于CR和DR。

(2)根据现场使用效果,传统胶片检测方法同样适用于锅炉受热面其它管子(磁性或非磁性材料)氧化皮脱落情况的检测。

(3)末级过热器氧化皮的RT检测,有效地防止了超温曝管事故的发生,保证了发电机组的安全运行,为其它金属监督部件的检测技术完善提供了借鉴。

(4)RT向数字化、PC化方向发展,在现场检测环境满足的条件下,应考虑采用高分辨率成像板(依据检测部位特征,用柔性暗袋或金属暗盒)。

(5)CR和DR技术在电站检修中的运用,对于其操作性和经济性,有待于在今后工作中作进一步的探索和实践。