基于数控车床仿真系统的项目式教学研究

2014-05-09苏兆兴

苏兆兴

(淮北职业技术学院,安徽淮北 235000)

基于数控车床仿真系统的项目式教学研究

苏兆兴

(淮北职业技术学院,安徽淮北 235000)

将项目式教学原则应用于数控车床仿真软件系统教学,可使学生对数控加工有比较形象的感性认识,并且,虚拟加工掌握数控车床加工工件的基本流程也为后续实际操作实训打下良好的基础,从而教学效果起到事半功倍的效果;另外,从经济角度来看,虚拟加工既省去不少耗材,也避免了由于学生生疏实操中出现机床损坏的情况。

数控车床;仿真软件;项目式教学

1 引言

仿真软件(simulation software)是从上世纪50年代中期开始发展起来的。它与仿真硬件同为仿真的技术工具。1984年出现了第一个以数据库为核心的仿真软件系统,此后又出现人工智能技术(专家系统)的仿真软件系统。仿真软件的快速发展与仿真应用、算法、计算机和建模等技术的发展相辅相成。目前,仿真软件已经具有更强、更灵活的功能,从而使其能够面向更广泛的用户,在很多领域均有成熟的应用。数控仿真软件是结合机床生产厂家制造经验和高校教学训练所开发的软件,通过该软件可以使学生达到实物操作训练的目的,又可以减少设备和材料的昂贵投入。

项目式教学法起源于美国,盛行于德国,是通过一个完整的“项目”工作而进行实践教学活动的教学方法。这种方法尤其适合职业技术教育。在实践教学中,技术领域里的所有产品几乎都可以作为项目。采用项目法教学,教师必须做大量的课前准备工作,如:确定项目内容、任务要求、工作计划;设想在教学过程可能发生的情况;判断学生完成项目的能力;时刻准备帮助学生解决项目实施中遇到的困难等等。

基于仿真软件把项目式教学引入《数控加工编程与操作》课程的教学中,不但通过虚拟加工掌握数控车床加工工件的基本流程,从而为后续实际操作实训打下良好的基础,使教学起到事半功倍的效果;另外,从经济性来看,虚拟加工省去不少耗材,另外也避免了由于学生生疏实操中出现机床损坏的情况。

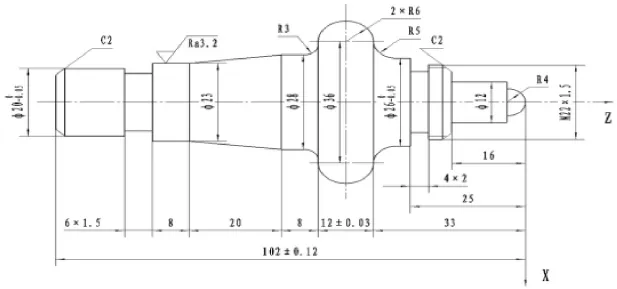

图1 具体项目实例

2 以FANUC0I系统作具体项目举例(图1)

2.1 编程

2.1.1 刀具选择

(1)有断屑槽的90°机夹正偏刀。

(2)45°端面刀。

(3)60°三角形螺纹车刀。

(4)刀宽为4mm的切槽刀。

2.1.2 工艺分析

(1)此件需要掉头两端加工车削,因为切R6圆环刀具会发生干涉,所以只能在圆环最大径处接刀。为了使接刀平滑,掉头装夹时应按公差要求加工一个内孔为ϕ20×35的开缝定位铝合金轴套。

(2)用45°端面刀手动切削ϕ20侧断面。

(3)装夹,棒料伸出卡爪外70mm,用90°偏刀加工外圆外径留0.8mm精车余量,轴向留0.4mm精车余量。

(4)粗车精车用一把刀加工左半端,用刀宽4mm的车槽刀加工两处槽。

(5)加工开缝定位轴套的加工顺序。

①准备ϕ30×38毛坯并车外圆和端面。

②钻ϕ15的通孔。

③卸下工件在轴向开2mm的通缝。

④重新装夹工件,按公差要求车削带通缝的ϕ20×35内孔(车削完后不要卸下轴套,直接将零件装入套内并夹紧以保证准确定位)。

(6)用轴套装夹ϕ20外圆并找正。

(7)用45°端面刀手动切削圆球侧端面,保证工件长度。

(8)用90°偏刀加工外圆外径留0.8mm精车余量,轴向留0.4mm精车余量,车至零件尺寸。

(9)车槽并加工螺纹。

2.1.3 相关计算

(1)加工外轮廓圆柱螺纹直径d时,外圆柱应实际车削到的尺寸为

d=22-0.13 P=22mm-0.13×1.5mm=21.805mm

(2)加工外轮廓各尺寸圆柱面对时应按公差取其中间值;略。

(3)计算螺纹的内径尺寸,即

(22-1.08 P)=(22mm-1.08×1.5mm)≈20.38mm

2.1.4 参考程序

【FANUC0i系统】 (加工左侧到R6圆环最大径分界线止)

O1111 T01为一号外圆刀、T02为二号车槽刀

T0101; 调一号外圆刀,确定坐标系

G97 G99 M03 S1000;

G00 X50.0 Z2.0

G71 U1.2 R1.1

G71 P10 Q20 U0.8 W0.4 F0.2;外圆粗车循环

N10 G00 G42 X12.0; 移动到精车起点处,并加右刀补

G01 X19.985 Z-2.0;

Z-29.0;

X23.0;

X28.0 W-20.0;

W-5.0;

G02 X34.0 W-3.0 R3.0;

G01 X36.0;

G03 X48.0 W-6.0 R6.0;

N20 G40 G01 W-2.0;

G70 P10 Q20; 外圆精车循环

G00 X100.0; 取消刀具半径补偿

Z100.0 M09; 到换刀点位置

M05;

T0202; 调二号切槽刀,确定坐标系

M03 S600; 主轴正转、转速600r/min

G00 X22.0 Z-19.0 M08; 快速到外圆车槽进刀点

G01 X17.5 F0.2; 工进车槽,留精车直径量0.5mm

G00 X22.0;

W-2.0;

G01 X17.0 F0.2; 排刀法车宽6mm的槽

W2.0;

G00 X100.0;

Z100.0 M09; 退回换刀点位置

M02;

… 重新对刀,加工右侧到2×R6圆环最大径

分界线止。外轮廓程序参考左侧略

T0303; 调三号螺纹刀,确定坐标系

M03 S400; 主轴正转400r/min

G00 X24.0 Z-15.0; 到螺纹循环起点

G92 X21.2 Z-22.0 F1.5;第一刀车进0.5mm

X20.8 Z-22.0 F1.5;第二刀车进0.4mm

X20.38 Z-22.0 F1.5;第三刀车进0.42mm

X20.38 Z-22.0 F1.5;光整加工

G00 X100.0 Z100.0;退回到程序起点M02;

2.1.5 注意事项

(1)由于此件只能在最大外圆环处接刀,所以必须要准确测出其轴向长度,否则在接刀处不能吻合。

(2)最大外圆环处接刀极易出现错位,所以必要时应按公差要求加工一个开缝定位铝合金轴套进行精确定位。

2.2 加工

2.2.1 毛坯的选择和装夹

根据零件图,我们选择ϕ50×115的毛坯进行装夹,具体操作:

(1)选择机床打开数控仿真加工软件→选择机床→fanuc0i系统→机床类型(平床身前置刀架);

(2)定义毛坯零件→定义毛坯→圆柱形→输入毛坯的直径50和长度115。如图2所示

(3)零件的装夹零件→放置零件→选择前面定义的毛坯→安装零件(根据具体的加工需要可以沿轴向左右移动毛坯)。

2.2.2 对刀

(1)刀具装夹:机床→选择刀具(T01为一号外圆刀,T02为二号车槽刀,T03为螺纹刀,T04为切槽刀)进行装夹。

图2 定义零析毛坯

(2)机床回原点:紧急停止→按钮→启动(此时系统处于待工作状态)→X向回原点,Z向回原点,

(3)对刀:手动状态→主轴正转→使1号刀具对毛坯进行少量切削→刀具X向不移动(仅仅让刀具沿Z向往正方向移动远离毛坯)→主轴停止→测量→剖面图测量→是→点击所切毛坯后的直径进行自动测量X53.658→记录数据→offset setting→坐标系→光标下移至G54X__→输入X53.658→测量(X向对刀完成);主轴正转→刀具移动到过毛坯断面少量位置进行断面切削→保持刀具Z向不动,使刀具沿X向远离毛坯→在图XX相同界面下G54Z__→Z0→测量(Z向对刀完成);其余三把刀具的对刀过程和第一把刀具一样,只是相应的X坐标值和Z向坐标值在图3所示,所对应的刀号的X__;Z__中输入即可完成。

图3 对刀

2.2.3 程序的导入

由于程序量相对较大,如果手工输入会占用大量的时间,所以我们采取程序导入办法省时省力。在编辑状态下→PROG(下翻)→READ→给即将传输的文件命名O8888→EXEC→机床→DNC传送→在相关文件夹内找到所需程序双击后如图4所示:

2.2.4 自动加工

将系统转入自动运行状态→PROG→找到程序o8888→循环启动,刀具即按照所编程序运行;当然此工件加工需要调头操作,其操作流程如前所述,最终加工效果如图5所示:

图4 DNC程序传送

图5 零件加工后效果

3 结论

通过此项目的训练,使学生进一步掌握了数控加工的整个工艺流程,可以看出数控仿真加工是介于理论学习到实际加工之间的一座桥梁,只有熟练地掌握了仿真软件,在实际加工中才能更加顺利,少犯错误,甚至可以有效地保护操作者和机床的安全。虽然仿真系统不能替代实际加工,但可以使学生在实际实训加工时掌握数控加工的步骤,有一种身临其境的感受,使我们的教学达到事半功倍的效果。

[1] 孟少农.机械加工工艺手册:第一卷[M].北京:机械工业出版社,1995.

[2] 郑贞平,黄云林,黎胜容.VERICUT7.0中文版数控仿真技术与应用实例详解[M].北京:机械工业出版社,2011.

[3] 刘云生,项目学习——信息时代重要的学习方式[J].中国教育学科2002(2).

[4] 杨兆华,浅谈信息技术教学中的项目式教学法[J].中国教育技术装备;2012(23).

责任编辑:訾兴建

G712

A

1671-8275(2014)05-0061-03

2014-07-05

苏兆兴(1977-),男,安徽濉溪人,淮北职业技术学院副教授,硕士,研究方向是机械制造及自动化。