曲轴上下料机器人系统的运动学分析及仿真

2014-04-26梅雪川林粤科

梅雪川,林粤科

(广州机械科学研究院有限公司,广东广州 510700)

0 前言

尽管往复活塞式压缩机是最早出现、较为古老的一种机型,但因其具有较广的制冷量、排气压力的适用范围和较强的变工况适应能力,在当今新的机种诸如转子式、涡旋式迅速发展的情况下,往复活塞式压缩机仍得到大量的应用,故市场对冰箱压缩机曲轴的需求非常之大[1]。

目前,冰箱压缩机曲轴磨削加工的上下料工作全部由人工操作完成,生产效率低,工作环境恶劣,工人劳动强度大。本文作者提出了将机器人应用于冰箱压缩机曲轴磨削加工的上下料,并以外圆磨工序为例,采用SolidWorks 2012软件建立曲轴上下料机器人系统模型,并针对该机器人系统进行了运动学仿真分析及其行业内的首次成功应用。

1 CAD建模和D-H坐标系建立

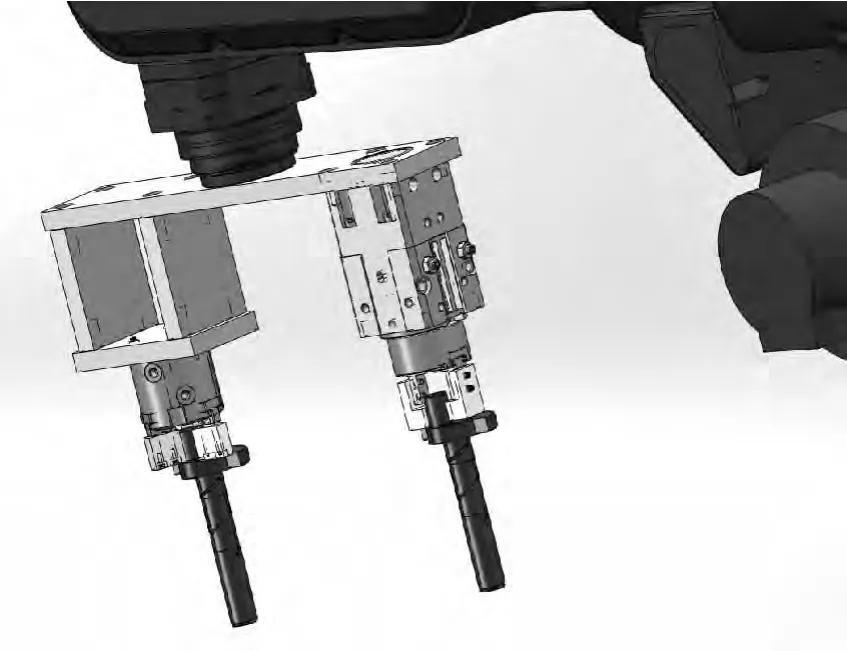

由于曲轴自身结构和外圆磨工序的特殊性,故需设计一套专用夹具固定在机器人末端,以实现对曲轴的上下料动作。文中所设计的夹具分为两部分,分别用于上料和下料动作。因为上料动作相对复杂,需在外圆磨床卡盘处,通过旋转曲轴顶住偏心定位块,以完成定位的操作要求,故上料动作采用带旋转的气动手爪,同时,因为曲轴长短轴存有一定的偏心距,故装在气动手爪上的夹紧手指需恰好弥补曲轴自身的偏心距,使得最终在旋转气缸旋转时,上料曲轴的旋转中心与所夹持的气缸旋转中心轴重合,曲轴上下料夹具三维模型如图1所示。

图1 曲轴上下料夹具三维模型

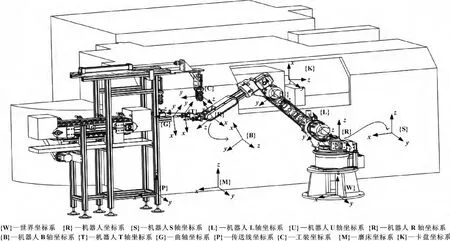

该曲轴上下料机器人系统主要由一个六自由度垂直关节型机器人、外圆磨床和自动输送线组成,利用SolidWorks2012平台提供的实体建模、实体编辑、智能装配等功能,可很方便完成各部分的三维实体建模,如图2所示。

图2 曲轴上下料机器人系统各坐标系

为了便于该系统运动学方程的建立,根据D-H参数要求对各个部分建立相应坐标系如图2所示[2]。其中,世界坐标系{W}、机器人坐标系{R}、传送线坐标系{P}和磨床坐标系{M}为固定坐标系。当机器人从传送线抓取工件时,工装坐标系{C}与工件坐标系{G}的坐标原点重合;当机器人在磨床内上卡盘坐标系{K}与工件坐标系{G}的坐标原点重合。

曲轴上下料机器人构件坐标系的原则可以用转角θi、扭角αi、杆长ai和偏距di4个构件参数来描述。zi轴取杆件i与杆件i+1副的轴向方向,而xi轴则取沿相邻两z轴的公垂线方向。杆长ai是沿xi轴从zi-1轴量至zi的距离,规定与xi轴正向一致的距离为正。偏距di是沿着zi-1轴从xi-1轴量至xi轴的距离,规定与zi-1轴正向一致的距离为正。扭角αi是绕着xi轴从zi-1轴量至zi轴的角位移,规定从xi轴向观察逆时针方向的角位移为正。转角θi是绕着zi-1轴从xi-1轴量至xi轴的角位移,规定从zi-1轴方向观察逆时针方向的角位移为正[3]。

2 运动学分析

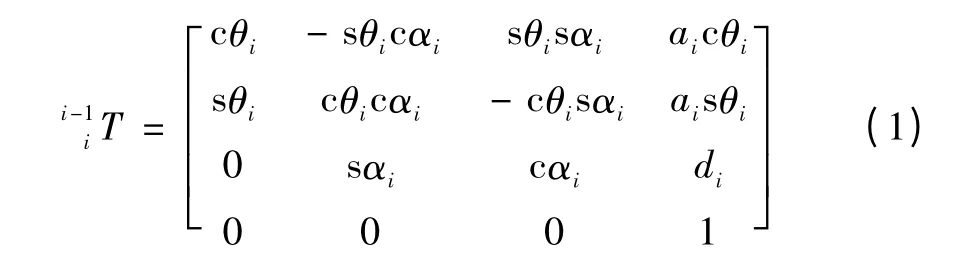

根据上面所建立的采用D-H(Denavit-Hartenberg)坐标系,αi和ai为结构参数,θi和di为运动变量,该上下料机器人关节无移动副,故di皆为常量。曲轴上下料机器人运动学的4个D-H关节参数及运动变量,如表1所示。

表1 D-H关节参数及运动变量

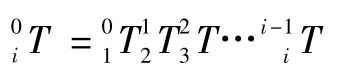

机器人任一连杆坐标系相对于基座坐标系的位姿可表示[4]:

其中,cβ=cosβ,sβ=sinβ,则曲轴上下料机器人从机器人坐标系到机器人T轴坐标系的变换矩阵,即其运动学正解为:,将表1中参数代入式(1)得:

为验证曲轴上下料机器人初始位姿,令θ1=θ2=θ3=θ4=θ5=θ6=θG=0°,即机器人处于初始状态[5],代入,计算求得:

计算结果与机器人初始位姿一致,说明运动学正解所求得表达式是正确的。在上下料机器人从传送线工装板上抓取曲轴时,有,在上下料机器人将所抓取的曲轴送至磨床卡盘内时,有。

3 上下料运动轨迹仿真分析

SolidWorks Motion是以美国MDI公司开发的机械系统动力学仿真分析软件ADAMS(Automatic Dynamic Analysis of Mechanical System)为内核的机械系统运动学和动力学仿真软件,其与SolidWorks无缝集成形成一个快速高效的虚拟仿真工具,可以对复杂机构进行运动学和动力学仿真工具,得到各个构件的运动规律,包括位移、速度、加速度和作用力及反作用力等,在不制造物理样机的前提下对机构进行运动学分析提供了可能。

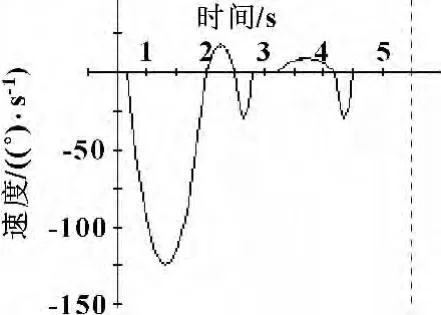

曲轴上下料过程通过基于SolidWorks软件的虚拟原型仿真工具SolidWorks Motion进行仿真。将曲轴上下料系统三维图在Motion分析窗口打开,在定义材料及引力、建立约束副、添加驱动后进行仿真分析。为了保证机器人上下料的高效率,设定仿真时间为5 s,观察仿真过程,最终得到待上料的曲轴运动轨迹曲线,如图3所示,通过运动轨迹仿真表明在上下料过程中,机器人单元未于磨床发生任何干涉情况。

图3 机器人抓取曲轴末端轨迹曲线

由于磨床可能与机器人或夹具在多处出现干涉,故运动过程需作避障考虑,在指定仿真时间和一定的磨床与机器人相互位置关系条件下,通过Cubic插值法[6]得到的关节角位移、角速度的连续光滑曲线,因为运动过程中,关节1(S轴)和关节2(L轴)为主要的运动关节,故对其分析如图4—7所示。从图中可知,关节1最大位移为-112°,明显未超过S轴的负极限值-170°,关节1的最大角速度为125°/s,明显小于S轴的角速度极限值220°/s[7];关节2最大位移为-60°,明显未超过L轴的负极限值-90°,关节2的最大角速度为170°/s,明显小于L轴的角速度极限值220°/s。

图4 关节1角位移图

图5 关节1角速度图

图6 关节2角位移图

图7 关节2角速度图

对仿真结果分析:机器人在5 s内完成了指定的轨迹和任务,仿真过程中角位移、角加速度均未超过机器人本身的对应极限值,仿真过程未与磨床、磨床内部机构发生碰撞等干涉情况,即表明机器人进行曲轴上下料操作的可行性。另外,最终仿真结果中确定的磨床与机器人的相对位置关系对下一步试验具有重要意义。

4 试验及结论

用D-H法建立了冰箱压缩机曲轴上下料机器人的运动学模型,并在此基础上,采用SolidWorks对机器人系统进行了三维实体建模,通过SolidWorks Motion对该系统进行了工作过程的仿真。最终运动仿真分析表明:这种曲轴上下料机器人在有限工作空间和限制节拍的条件下实现上下料操作的可行性。借助仿真结果中磨床与机器人相互位置关系,通过行业内的首次成功应用再次证明了曲轴上下料操作的可行性及其优越性(如图8所示)。该研究对其他相似的曲轴自动化上下料具有参考价值。

图8 曲轴上下料机器人系统联机调试

[1]范树林,李红旗.曲轴精度对冰箱压缩机的影响及加工质量控制[J].制冷,2000(1):68-72.

[2]蔡自兴.机器人学[M].北京:清华大学出版社,2000.

[3]焦恩璋,陈美宏.弧焊机器人与数控变位机协同作业规划[J].电焊机,2009,39(12):78-80.

[4]李振伟,张红兵.基于Motoman-up6的自由曲面精整加工研究[J].机床与液压,2010,38(9):18-20.

[5]徐呈艺,李业农,等.MOTOMAN-UP6机器人运动学分析及仿真[J].机床与液压,2013,41(9):144-149.

[6]李胜军,蒋大为.三次曲线插值及其性质[J].航空计算技术,2001(4):13-15.

[7]首钢莫托曼机器人有限公司.MOTOMAN-MH6机器人实用说明书[M].北京:首钢莫托曼机器人有限公司,?2006.