主动式钻柱升沉补偿系统模拟实验及仿真

2014-04-26张萌李相远朱显宇

张萌,李相远,朱显宇

(中国地质大学(武汉)机械与电子信息学院,湖北武汉 430074)

0 前言

海洋钻探船在作业时处于漂浮状态,船体会随着海浪起伏做升沉运动,从而使钻杆产生往复运动引起井底钻压变化。作为钻井设备的关键组成部分,钻柱升沉补偿系统的主要作用是减小船体升沉对钻柱的影响,使钻压稳定在一定范围内,以提高钻进效率,降低钻井成本,保障人员及设备安全[1]。钻柱升沉补偿系统主要有被动式、主动式和半主动式3种形式[2],目前国外已有不少厂商生产出了比较成熟的产品,其中,IHC公司和力士乐公司联合开发的升沉补偿系统结合了主动式与被动式升沉补偿系统的优点,补偿效果可以达到90%以上[3-5]。比较之下,我国对升沉补偿系统尤其是主动式及半主动式升沉补偿系统的研究还有差距。作者根据主动式钻柱升沉补偿系统的工作原理,设计并搭建了其室内模拟实验台,利用AMESim软件进行了仿真分析,并与实验结果进行了比较,为主动式钻柱升沉补偿系统的设计提供参考。

1 主动式钻柱升沉补偿系统原理

图1为主动式钻柱升沉补偿系统原理简图[6],该系统为闭环控制系统。图中,补偿缸的缸体通过游动滑车与塔架相连,进而与船体连接,补偿缸的活塞杆通过大钩、动力头等与钻柱连接,传感器可以把检测到的船体和钻柱的位移信息送到控制器,其偏差信号经过处理又作为伺服阀的控制信号以控制油液的流向和流量,实现补偿缸活塞杆的补偿动作:船体和补偿缸缸体随着海浪升沉时,补偿缸的活塞杆尽量保持其原位不动。

图1 主动式钻柱升沉补偿系统简图

2 主动式升沉补偿系统室内实验台

主动式钻柱升沉补偿系统室内模拟实验台的工作原理和实物图分别如图2和图3所示,其中,液压缸8的运动及动作即为补偿系统中补偿缸的模拟;液压缸所接负载的大小可以通过改变实物图中所示机构的倾角调节;滚珠丝杠副4通过联轴器2由伺服电机1驱动,工作台9的动作则为船体升沉运动的模拟。液压缸的缸体与工作台连接在一起,以保证两者的运动状态一致,拉杆式直线位移传感器3和5的拉杆通过连接板分别接到工作台和液压缸的活塞杆上,以分别获得工作台(即液压缸缸体)和液压缸活塞杆的绝对位移量。

图2 补偿系统室内模拟实验台简图

图3 实验台实物图

3 仿真与实验

3.1 AMESim建模与仿真

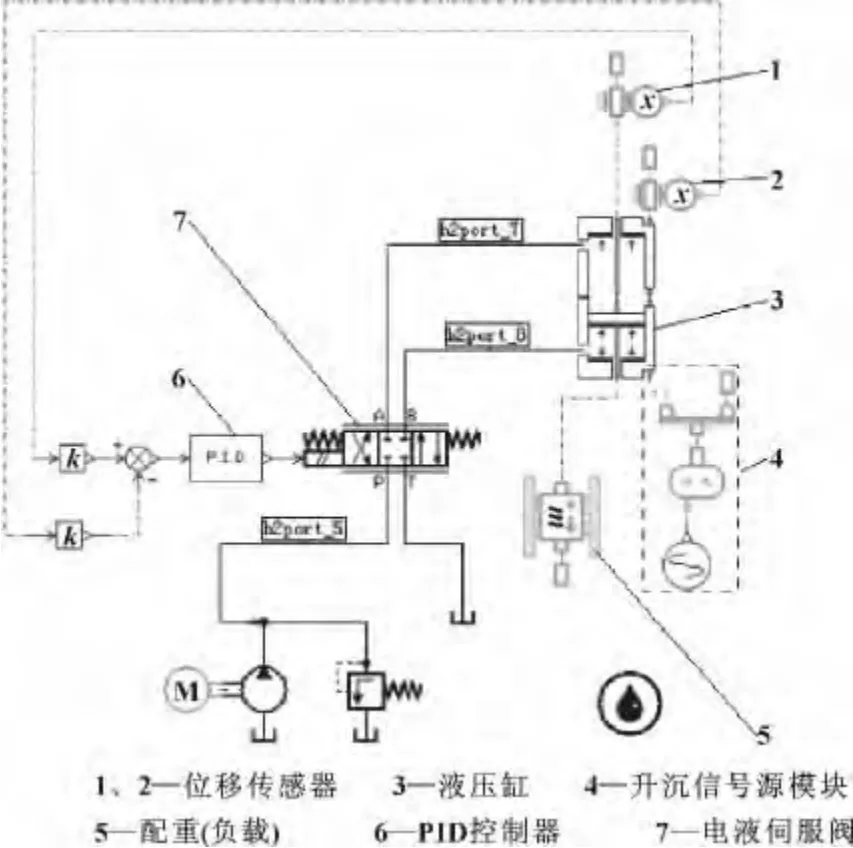

首先在草图模式下建立系统的仿真模型。主动式升沉补偿室内实验系统的AMESim仿真模型如图4所示。

图4 AMESim仿真模型

在该系统中控制器采用的是设置简单、在工业控制领域使用广泛的PID控制器[7]。选取HCD库中brp4和brp2两种元件组成一个缸体可以移动的液压缸。为了能更简单地观测到系统各参数的设置对补偿效果的影响,在文中没有专门建立伺服电机和滚珠丝杠副的仿真模型,而是用图4中升沉信号源模块4直接连到液压缸的缸体上,使液压缸缸体产生周期性的正弦运动。位移传感器1和2分别采集到液压缸活塞杆和缸体的位移信息送到PID控制器,经过PID调节后的信号作为电液伺服阀的控制信号控制电液伺服阀的动作。

在子模型模式下,需要根据实际情况为每个元件和连线分配一个合适的子模型。为了简化设置步骤,可以先单击首选子模型按钮给所有元件和连线指派最简单的可能子模型,然后在此基础上根据实际情况进行修改。在该系统中,在单击首选子模型后,需要把伺服阀和补偿缸之间的连接管道设置为考虑油液可压缩性和阻尼的子模型HL03,以及把连接伺服阀进油口P和液压节点的管道设置为仅考虑油液可压缩性的子模型HL000。

在参数设置模式下可以设置仿真模型中各元件的参数以及指定批运行[8]。元件参数的设置应尽可能与实际情况一致,参数设置的准确与否直接决定着仿真结果的可靠性。根据图3中的实验台设置参数如下:液压缸活塞直径D为40 mm,活塞杆直径d为22 mm;通过钢丝绳及滑轮组与液压缸活塞杆相连的配重质量m为80 kg,inclination为90°,同实验台类似,AMESim参数设置中可以通过改变inclination的值来调节活塞杆的负载力大小;滚珠丝杠的最大行程为300 mm,螺母的最大设计速度vmax为0.33 m/s,电动机转速1 430 r/min,液压泵排量16 mL/r,溢流阀开启压力2 MPa,正弦信号源频率0.13;因为文中暂不涉及到前馈控制,将图4中位移传感器2的增益设置为0,则PID控制器获得的信号则为活塞杆位移与零点位移的差值。其他参数采取默认值后,选取PID控制器中Proportional Gain、Integral Gain和Derivative Gain作为批运行参数,以直观地观测这3个参数的取值对补偿效果的影响。

进入仿真模式,设置仿真运行时间为30 s,选择批处理方式运行仿真,比较后选取补偿效果较好的一组PID参数为:Proportional Gain为10,Integral Gain为2,Derivative Gain为0.2。液压缸缸体和活塞杆的位移仿真结果曲线如图5所示。

图5 位移仿真曲线

由仿真结果可以看出,主动式钻柱升沉补偿系统采用PID控制可以取得较好的补偿效果,当液压缸的缸体做振幅为±150 mm、周期为7.7 s的正弦运动时,活塞杆的最大波动范围仅为±18.7 mm,补偿效果可以达到87.5%。

3.2 模拟实验

利用Matlab/Simulink在主机上搭建xPC Target实时控制系统,把Simulink程序编译成C代码,通过网线或者串口下载到辅机上,执行辅机上的控制程序进行信号处理、数据采集并把采集到的数据传输回主机,控制程序如图6所示。其中辅机上的PCI-6221/37数据采集卡模拟输入1号口采集的工作台位移信号经Gain模块放大,转换成工作台实际位移,经Analog Filter Design数字滤波器模块进行低通滤波,滤波后的实际位移信号通过Target Scope模块显示在辅机显示器上。数据采集卡模拟输入2号口采集的活塞杆位移信号经Gain模块放大,转换成活塞杆实际位移,再经Analog Filter Design数字滤波器模块进行低通滤波,滤波后的实际位移信号与设定位移零点进行对比,通过Target Scope模块显示在辅机显示器上。实际与位移设定位移零点相减获得活塞杆位移偏差,经过Discrete PID Controller离散PID控制器调节后,转换成实际伺服阀控制电压信号数值,输入到数据采集卡模拟输出1号口,控制伺服阀的动作。

图6 Simulink控制程序

设置PID参数和AMESim仿真中参数一致,进行实验,得到如图7所示的实验结果曲线。

可以看出,同一组PID参数下的实验结果和仿真结果具有较好的一致性,当液压缸的缸体做振幅为±150 mm、周期为7.7 s的正弦运动时,活塞杆的波动范围为±22 mm,实验的补偿效果为85.3%。但是在实验中,活塞杆会出现小幅度的震荡,这是由于经过Analog Filter Design数字滤波器滤波的信号仍然存在一定的干扰,导致电液伺服阀的阀芯动作不够平稳造成的,接下来的实验中,还需要继续优化Analog Filter Design数字滤波器的参数,以取得良好的滤波效果。

图7 实验结果曲线

同时还可以看出,不管是仿真还是实验,补偿效果还有提高的空间,但仅仅通过调节PID参数是不够的。在接下来的实验中,考虑引入前馈控制,采取前馈控制和PID控制相结合的控制策略,以提高系统的响应速度。

4 结论

(1)AMESim作为一种多学科领域复杂系统建模仿真平台,可以直观地建立液压控制系统的模型、方便地进行参数设置并仿真,其仿真结果与实验结果具有较高的一致性。AMESim软件的应用可以提高液压控制系统的设计效率。

(2)利用xPC Target平台搭建实时控制系统开发平台,可方便地调节PID参数,达到所需要的控制效果。(3)通过仿真和实验可以发现,采用PID控制的主动式钻柱升沉补偿系统具有较高的补偿性能。

[1]任克忍,沈大春,王定亚,等.海洋钻井升沉补偿系统技术分析[J].石油机械,2009,37(9):125-128.

[2]R.谢菲尔德.浮式钻井设备及其使用[M].周邦杰,译.北京:石油工业出版社,1988.

[3]ZIMMERMANN Charles A,GARNERO Charles L,MACK Ronald C.Tension Leg Riser System-An Effective Solution for Deepwater Risers[C].OMAE2001,Rio de Janeiro:A-merican Society of Mechanical Engineers,2001:537-545.

[4]ALBERSP.Motion Control in Offshore and Dredging[M].Springer,2010.

[5]DALMAIJER JW,KUIJPERSM R L.Heave Compensation System for Deep Water Installation[R].Marseille,France:Deep Offshore Technology(DOT),2003:1-20.

[6]李流军.动力吸振式深海采矿主动升沉补偿系统设计及控制研究[D].长沙:中南大学,2011.

[7]陈晓冲,王万平.常规PID控制和模糊自适应PID控制仿真研究[J].机床与液压,2004(12):65-66.

[8]付永领,祁晓野.LMSImagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2011.