GMP与高盐稀态发酵酱油工厂设计

2014-04-24周明印李娇娇

周明印,李娇娇

(连云港海大生物工程研究所,江苏 连云港 222000)

良好生产规范(good manufacturing practice,GMP)最早应用于医药工业,1969年美国食品及药物管理局(food and drug administration,FDA)将其扩展应用于食品工业。随后一些比较发达国家和地区参照美国GMP制定了食品的卫生规范。1989年台湾全面推行了食品(包括酱油工厂)GMP标准[1-2]。并将GMP标准细化分为通则、专则规范和GMP验证制度3部分。

GMP是执行危害分析关键控制点(hazard analysis and critical control point,HACCP)的最基础的工作,世界各国都非常重视。2014年6月1日我国将全面实施新发布的GB14881—2013《食品企业通用卫生规范》,该规范是国家食品安全强制性标准,酱油新规范在GB 14881—2013《食品企业通用卫生规范》基础上进一步细分并强化了相关规范与标准。如在清洗消毒设备方面引入就地清洗系统(clean in place,CIP)。因此新建酱油工厂的设计或酱油车间工艺、设备的改造应符合国家新的GMP规范要求。

1 酱油生产现状与发展态势

酱油是中国传统的调味品,据《四民月令》记载至已有两千多年历史[3-5],于公元755年后传入日本[6],之后逐渐扩大到东南亚和朝鲜、韩国等地,又流传至欧美等国家,目前已成为世界各地消费者逐步认知并享用的神奇美味的调味圣品。

多年来我国酱油产业发展缓慢,生产技术滞后,一直是低盐固态发酵的中低端酱油主导市场。而日本酱油后来居上,工业化研究较早,20世纪40年代末就规模化生产高盐稀态本酿造酱油[7],2012年其本酿造酱油(全氮1.2%以上)的产量已达该国酱油总量的85%[8-9];改革开放以后,我国酱油工艺技术革新和产业发展步伐加快,工业化水平和生产规模快速提高,酱油年总产量亦随之快速增长,尤其是高盐稀态发酵工艺酱油占百分比迅速提升。

2012年,全国酱油总产量已达700.3万t。广东生产的广式(含少量日式)高盐稀态发酵的酱油总产量为302.7万t,占全国酱油总产量的43.22%;酱油行业生产量前三名企业均在广东,其中海天105万t,美味鲜65万t,李锦记22万t。另外还有山东、湖南、河南和四川四个酱油生产大省其产量合计占全国总量的35.31%,其余21.47%(不包括台、港、澳)由其他26个省、市、自治区所生产[9]。全国酱油总产量分布见图1。

图1 全国酱油产量分布图Fig.1 Soy sauce production distribution graph

目前,我国的酱油产业仍属于快速发展阶段,但行业整合力度在加剧,各种资本源源不断流入,已有10家公司在国内外或香港地区上市或正在募股准备上市,还有外资和中外合资合作酱油酿造企业16家,这些上市公司和合资企业大部分的发展重点是生产高盐稀态发酵酱油,其中仅日式高盐稀态发酵酱油建设规模计划将达140万t[10]。

由此可见我国酱油产业集中度在加快、产品品质和档次也在快速提升,高盐稀态发酵工艺将逐步成为酱油生产的主导工艺,高盐稀态发酵的酱油取代低盐固态发酵酱油已成为必然的趋势。

1.1 高盐稀态发酵酱油工厂的设计流程与要点

高盐稀态发酵工艺的酱油工厂设计,其设计流程应按照项目设计任务书要求和项目建设规模,首先确定设计阶段、产品方案和年工作日及班产量,然后针对高盐稀态发酵工艺不同类型的产品特点进行工艺流程设计并进行工艺论证;第三步工作是设定先进合理的工艺参数、然后严格工艺计算,包括物料平衡计算(含热量平衡、水平衡计算、耗冷量的计算、无菌空气消耗量计算以及总耗电的估算)做好能效评估分析,最后编制设计说明书,绘制工艺设计工程图。

1.2 高盐稀态发酵酱油生产工艺流程设计

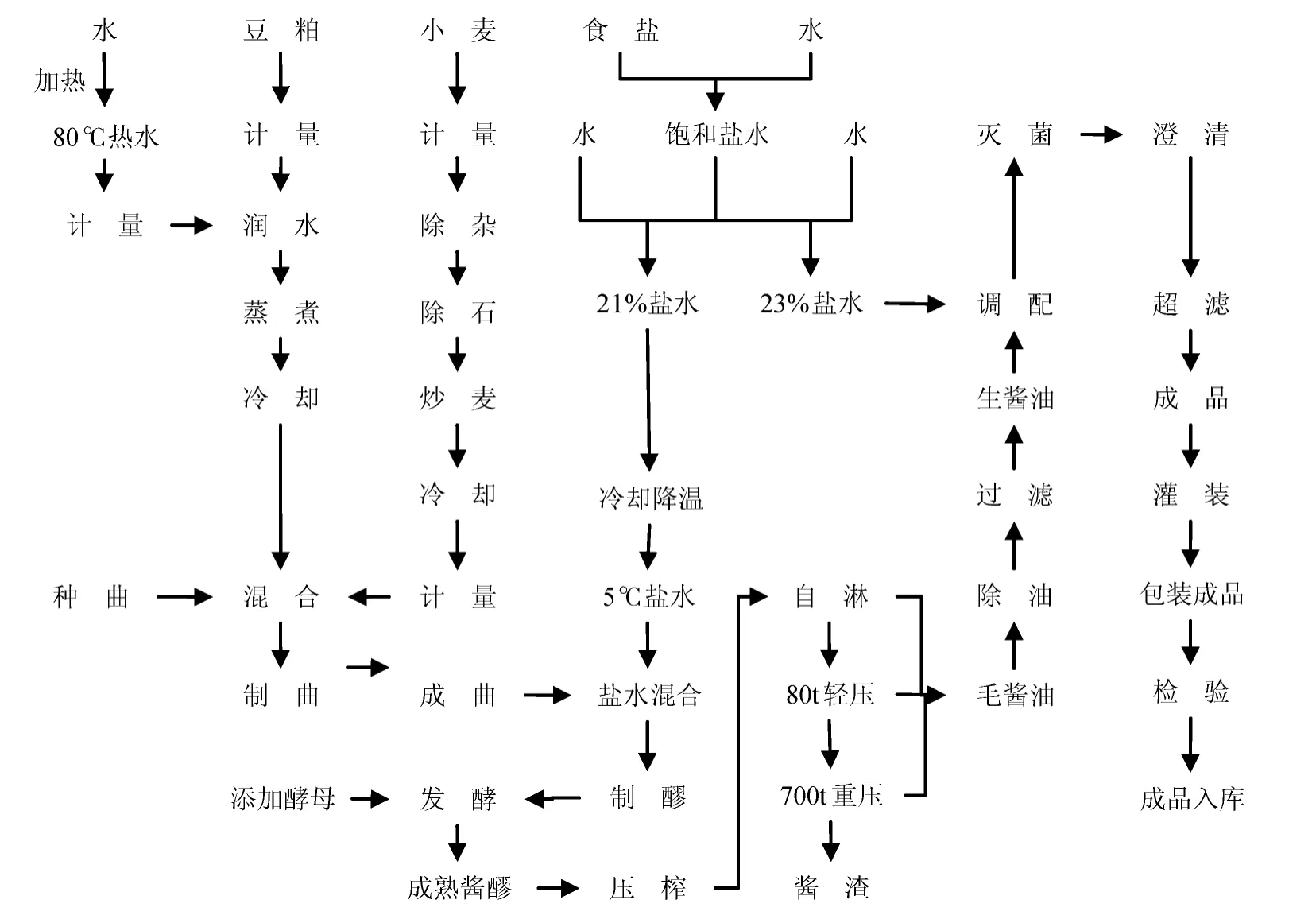

1.2.1 日式酱油(高盐稀态发酵)生产工艺流程[7-8](图2)

图2 日式酱油(高盐稀态发酵)生产工艺流程Fig.2 Japanese soy sauce (high salt liquid fermentation) production process

1.2.2 广式高盐稀态天然发酵(保温浇淋式高盐稀态发酵)生产工艺流程[11-15](图3)

2 高盐稀态发酵工艺酱油生产设备的选型

2.1 酿造酱油生产设备选型步骤

根据班产量和物料平衡计算出各工段生产过程的物流量(kg/h或L/h)、储存量(L或m3)、传热量(kJ/h)、蒸发量(kg/h)等作为设备选型的依据[16-17]。

按照计算的物流量并兼顾考虑酿造设备工艺性能、生产富余量等来计算设备台数、容量、传热面积等,最后确定设备型号、材质、规格、生产能力、台数、功率等。

2.2 高盐稀态发酵工艺酱油生产主要设备、设施

原料前处理设备:包括计量、输送设备、小麦前处理、焙炒或脱皮设备、破碎(粉碎)设备;原料(黄豆)筛选、清洗、浸泡设备或(豆粕)筛选、润水设备、蒸煮与熟料输送设备;食盐处理设备(去除沙石等杂物);制曲设备(圆盘制曲机,大曲床制曲机或平床曲室)、翻曲机、出曲(送料)设备;发酵设备(发酵罐或发酵池、酵母培养罐等)。

图3 广式高盐稀态天然发酵(保温浇淋式高盐稀态发酵)生产工艺流程Fig.3 Cantonese natural high salt diluted state fermentation (insulation pouring type liquid fermentation with high salt) production process

压榨与渣、布分离和清洗设备或者淋油设备(自控连续淋油系统)、薄膜蒸发浓缩设备、高速离心分离设备。调配、杀菌设备(超高温瞬时灭菌设备)、设备与管路CIP设备。过滤设备(板框过滤、浊式过滤或叶滤、膜式过滤等设备)。包装系统设备(大型企业要考虑卸垛机、开箱机、自动装箱机和码垛机)。

3 GMP在酱油工厂设计中的具体应用

3.1 GMP对酱油工厂生产设备的要求

设计选用的机器设备应容易清洗消毒(方便拆卸),并便于检查。使用时能够有效防止或避免润滑油、金属碎屑、污水以及其他可能引起污染的杂质混入物料或酱油产品。

酱油及物料接触面应平滑、无凹陷或裂缝,以减少酱油及原材物料等其他有机物的聚积,防止微生物的生长。

设备设施应简单,排水流畅、易于保持干燥。即使生产过程不与酱油或物料接触的设备与用具,其结构也要便于清洁,保持良好卫生状态。

3.2 GMP对酱油工厂生产设备材质的要求

贮存、运送及制造系统与物料或酱油产品有接触的设备(包括输送系统和自动控制系统、发酵罐、发酵池、贮罐等)的设计与制造,应选用无毒、无异味、非吸收、耐腐蚀且可重复清洗和消毒的材料制作(如不锈钢、食品级玻璃钢等)以保障设备设施能维持适当的卫生状况。

3.3 GMP对酱油工厂车间布置及卫生等级划分要求

现代化酱油生产企业的厂房设计应依据GMP规定,按生产过程需要和卫生控制要求进行车间布置。厂房设计一般采用低楼层或单层厂房的结构,这样有利于节省投资成本,便于产品质量与卫生环保管控。对老企业旧车间改造设计应尽量按照生产卫生要求并考虑工作效率、减少原料及成品运距。车间布置要按照酱油工厂卫生规范要求,将生产区划分为清洁生产区、准清洁生产区、一般生产区和非食品处理区,各区域在工艺布置时要分别设置或加以有效区隔。其划分标准见表1。

表1 酱油车间各生产区划分标准Table 1 The operation classification standard of soy sauce workshop

GMP规定进入生产区的人流、物流必须要分离、通道要畅通。车间厂房布置应依据作业流程需要及卫生要求,有序、整齐、流畅,严格控制原料的运送或操作人员的流动对洁净工作区的环境污染。车间内要有足够空间,以利设备与卫生设施的布置和安装;还要考虑物料贮存、工作人员休息以及食品器具贮放场所。生产设备的布置,应考虑到生产过程物料流通的顺畅,尤其便于作业后的清扫,以保持车间内的清洁度,避免杂菌的污染。

3.4 GMP对酱油工厂生产车间厂房结构的要求

酱油工厂生产车间的厂房建筑应坚固耐用、易于维修和清扫、并能够有效防止酱油、酱油接触面及包装材料遭受污染。厂房最好以钢筋水泥结构为佳。如采用大曲床或条式平床制曲设备的,其建造的制曲室应易于清洗;曲室内部地面应平坦不滑且有适当斜度、以利排水、并采用无毒、非吸收性、不透水建材构筑,如采用混凝土地面宜作水磨地平或铺盖耐磨环氧树脂等处理。

曲室内屋顶应有防露设备,若无防露设备的,应具有适当的斜度,以防凝结水的回滴。曲室内壁面应以不透水,耐腐蚀且表面光滑的材料施工以利清洗。

曲床结构应使用不锈钢制作或使用砖混结构内衬不锈钢板,支架采不锈钢或其他防蚀处理,曲床蓖应用不锈钢制作,以便于清洗消毒,防止杂菌滋生。

3.5 GMP对酱油工厂车间厂房安全设施的要求

酱油工厂生产车间厂房内配电必须能防水。电源必须有接地线与漏电断电系统。高湿度作业场所的插座及电源开关必须采用具有防水功能元器件。不同电压的插座必须明显标示。厂房应根据消防法规设有应急通道,并安装火警警报系统。在适当且明显的地点应设有消防与急救器材和设备。

3.6 GMP对酱油工厂生产车间地面与排水的要求

GMP要求酱油工厂生产车间地面应使用非吸收性、不透水、易清洗消毒的材料铺设,而且要求平坦不滑、不得有侵蚀、裂缝及积水。目前在酱油工厂常用的地面材料有以下几种:高标号(采用耐酸骨料、300号)细石混凝土地坪;缸砖地坪;(120~150mm)环氧树脂涂层地面等[1]。洁净区地坪一般采用环氧树脂地面。

生产车间在操作过程中有液体流至地面或水蒸汽散发、生产环境潮湿或需要用水冲洗设备及清洁作业区的,其地面应有(1%~2%)的排水斜度及排水系统[1]。洁净间排水应选用带盖的不锈钢洁净地漏、无菌地漏或防臭地漏等。作业场所的排水系统应有适当的过滤或废弃物阻隔的装置。排水沟应保持顺畅,且沟内不得设置其他管路。排水沟的侧面和底面接合处应有适当的弧度(曲率半径应在3cm以上)[1]。排水出口应设置格栅栏,以防止老鼠等其他动物进入车间。车间内排水沟的流向由高清洁区流向低清洁区,杜绝逆流,防止污染。

3.7 GMP对酱油工厂生产车间屋顶及天花板的要求

酱油工厂生产车间的室内屋顶应使用不渗水、表面光洁、耐腐蚀、防霉、耐温、白色或其他浅色防水材料覆涂或装修,以便于清扫、消毒。同时要防止积尘,避免结露和长霉或剥落等情况发生。监控作业区、酱油产品及物料暴露的场所(原料处理间除外),屋顶应加设平滑易清扫的天花板。若采用钢筋混凝土结构的,其室内屋顶应平坦无缝隙,而梁与梁及梁与屋顶接合处宜有适当弧度。

平顶式屋顶或天花板应使用白色或浅色防水、防虫材料构筑,若喷涂油漆应使用可防霉、不易剥落且容易清洗的材料。

3.8 GMP对酱油工厂生产车间墙壁与门窗的要求

准洁净作业区和洁净作业区的墙内壁面应采用非吸收性、平滑、易清洗、不透水的浅色材料构筑,要求能够防霉、防湿、防腐。墙内壁可用白色瓷砖或塑料面砖铺制2.0m高的墙裙,保证墙面便于清洁,少受污染[1,18](但密闭式发酵罐等在室外工作的场所不在此限)。墙脚及柱脚(墙壁与墙壁间、或墙壁与天花板间)应具有适当的弧度(曲率半径≥3cm)以利清洗和清洁卫生[1,19]。

车间内卫生等级要求一样的区域可以不用间墙,仅以标线显示不同的加工区域即可。洁净间的区隔墙壁目前多采用彩色涂层钢板(1.5m高)或半实墙与半不锈钢(半塑钢)玻璃窗建筑。车间一般作业区和准洁净区需要打开的窗户应装设易拆卸清洗且具有防虫害的不锈钢纱网,但清洁作业区内在作业中不得打开窗户。车间需要设置窗户的,其窗台离地面不得少于1m[18-19],台面深度超过2cm以上的,其台面与水平面的夹角≥45°,未满2cm应以不透水材料填补内面死角[1]。以防止积尘和便于清洁卫生。

生产车间对外出入门户至少要安装两道门[19],门户应装设能自动关闭的纱门(或空气帘、自动升降门)和清洗消毒鞋底的设备(洁净区需装设多用弹簧门、换鞋设施;如生产有机等高品质产品的洁净间,还需要安装风淋室)。车间所安装门的表面应采用平滑、易清洗、不透水的坚固不变形的材料制作,并保持开、闭自如,闭合严密。

3.9 GMP对酱油工厂车间照明设施的要求

酱油工厂生产车间内各作业场所应装设自然采光或人工照明设施,照明设备或设施一般不要安装在生产加工过程物料或酱油产品暴露的直接上方,否则应设计安装防止照明设备破裂或掉落而导致产品污染的保护装置。一般作业区域的作业面采光度应保持110lx以上,准洁净区和洁净区的作业面采光度应保持220lx以上,检查作业台面则应保持540lx以上[1-2],照明使用的光源不能改变物料和酱油产品的颜色。

3.10 GMP对酱油工厂生产车间通风设施的要求

酱油生产过程及包装和贮存等场所应保持良好通风,应设计安装有效的换气设施,以防止室内温度过高、蒸汽凝结或异味等发生。制曲室应安装空气调节和空气过滤设备,以适应酱油曲霉或米曲霉生长的需要,减少杂菌对酱油曲的污染。生产过程产生气味及气体(包括蒸汽)或产生粉尘的车间、场所,应安装粉尘(包括米曲霉孢子)收集、排除或控制装置。

准洁净作业区和洁净作业区的进、排气口的位置应与室外垃圾存放装置等污染源保持一定的距离,并安装防止虫害侵入的装置,而进气口应有空气过滤净化和动态空气灭菌设备。两者并应易于拆卸清洗、维修或更新。厂房内的空气调节、进排气或使用风扇时,其空气流向不得由低清洁区流向高清洁区,以防止酱油产品、酱油接触面及内包装材料遭受污染。

3.11 GMP对酱油工厂供水设施的要求

酱油工厂的供水设施应能提供工厂各部所需的充足水量,一般供水主干管道中水的流速设计为≤2m/s、设计供水压力为0.20~0.25MPa[16,20]。如有必要,应设置储水设备,并配置适当温度的热水水源。如设置储水设备(塔、池、罐),应以无毒,不致污染水质的材料构筑,并应有防护污染的措施。

酱油酿造用水应符合GB5749—2006《生活饮用水卫生标准》,使用井水或非自来水的,其取水口应远离污染源(如化粪池、废弃物堆置场等),以防污染水源。非饮用水(如冷却水、污水或废水等)的管路系统与酱油生产用水的管路系统,应以颜色明显区分,并以完全分离的管路输送,不得有逆流或相互交接现象。

3.12 GMP对酱油工厂生产车间洗手与消毒设施的要求

GMP规定在生产车间、卫生间入口处,必须设置足够数目的洗手及干手设备。洗手设施需安装可调节冷热水的水龙头,并与热水水源相连接。洗手台应以不锈钢或陶磁材料等不透水材料构筑,其设计和构造应简洁,容易清洗消毒。在洗手设备附近应配置手部消毒和干手设备。

洗手设备的水龙头开关应采用脚踏式或电子感应开关方式,以防止已清洗或消毒的手部再度遭受污染。洗手、消毒、干手设备按10~15人配置一套[1]。种曲室及制曲室的入口应有足部清洗消毒设备或换靴设备,以防杂菌的污染。

准洁净作业区和洁净作业区的入口处应设置独立隔间的洗手消毒室;并应设置浸鞋消毒池或同等功能的鞋底洁净设备,如需要保持包装间干燥,则需设置换鞋设施。

3.13 GMP对酱油工厂车间更衣室设置的要求

更衣室应设于生产车间(场所)入口处附近,并独立隔间,男、女更衣室应分开;室内应有适当的照明,且通风良好。特定的作业区如洁净间可设置二次更衣室和风淋室。根据GB 50073—2001《洁净厂房设计规范》,洁净区更衣室应有足够大小的空间,一般设计按人均2m2计算,非洁净区更衣室按人均0.4~0.6m2计算[16],以便员工更衣使用,并应备有可照全身的更衣镜、洁尘设备及数量足够个人使用的更衣柜及鞋柜,鞋柜一般设置跨越式换鞋柜或清洁平台换鞋,换衣柜以及洁净工作服存衣柜可按一人一柜设计。

3.14 GMP对酱油工厂卫生(洗手)间设置的要求

酱油工厂卫生间应设于适当而方便的地点,应采用冲水式,并采用不透水、易清洗、不积垢且其表面可供消毒的材料构筑,其数量应满足员工使用。

卫生间的外门应能自动关闭,且不得与生产车间、包装或贮存等区域直接连通,其正面开向不得朝向制造作业场所,必须有隔离设施,并能有效控制空气流向,以防止交叉污染。

卫生间应按最大班工作人数10∶1~15∶1设置蹲位,每个蹲位2.5~3.0m2[1];卫生间应安装通风排气装置,并有适当亮度的照明,门窗应设置不生锈的纱门及纱窗。

3.15 GMP对酱油工厂仓库设置的要求

酱油工厂应依原料、材料、半成品及成品等性质的不同,区分贮存场所,设置必要库容的仓库。原材料、食品添加剂、包装材料等仓库及成品仓库应隔离或分别设置,同一仓库贮存性质不同物品时,亦应适当区隔,防止交叉污染。

仓库应以无毒、坚固的材料建成,其构造应能使贮存保管中的原料、半成品、成品的品质劣化减低至最小程度,并有防止污染的构造,其大小应能满足作业的顺畅进行并易于维持整洁,并应有防止有害动物、昆虫侵入的(挡鼠、灭虫等)装置。

3.16 酱油工厂生产车间管道设计与GMP要求

管道系统设计是酱油酿造工厂设计的一项重要内容,酱油工厂施工图设计阶段工作量最大,花费时间最多的是管路系统设计。管路设计原则依据物料衡算得出的物料输送量,计算出最经济、最适宜管径,然后根据厂房结构、设备布置和工艺及GMP要求进行管路布置,并提出工艺设计与安装技术要求。最后按GMP要求进行选材;与物料接触的管路一般采用SUS304/316L不锈钢卫生管和管件与阀门。管道(阀门)连接焊缝须打磨抛光,设备与管路系统不得有凹凸不平或死角,管路设计一般选用快装不锈钢管件,减少焊接点。以防止滋生杂菌,保障产品安全。

3.17 酱油工厂公用工程及辅助系统设计

酱油工厂的公用工程及辅助设施设计:包括供电系统,供热与制冷系统、给排水系统、空气净化系统、环保工程等均要依据工艺及物料衡算得出的各系统生产过程需求量或处理量,进行设备设施选型或提出工艺要求进行配置。

3.18 酱油工厂设计说明与设计概算编制及工艺图设计

酱油工厂车间设计说明书与工艺设计图纸具有同样重要性,是工厂设计不可缺少的重要组成部分。设计说明书编制内容及深度参照QBJS6—2005《轻工业建设项目初步设计编制内容深度规定》的要求。与此同时还要编制项目概算和进行项目经济技术分析;然后根据工艺设计绘制总平面布置图、工艺设备流程图、车间工艺设备平面布置图与立面图、非标设备工艺设计图和工艺管路与电力线路布置图。工程图纸与设计说明书组成工艺设计的最终成果[21]。

4 结语

提高我国酱油品质,发展高盐稀态发酵酱油是必然趋势。新建酱油工厂,高盐稀态发酵工艺路线是最佳选项;低盐固态发酵酱油的老企业,应改造生产工艺,采用浇淋高盐稀态工艺生产酱油,以提高酱油品质,适应市场竞争和消费者对高品质酱油的需求。实施GMP是生产安全高品质酱油基本保障。新建和改建酱油工厂的设计应符合将于2014年6月1日实施的GB 14881—2013《食品企业通用卫生规范》和酱油工厂卫生规范要求。

GMP在酱油工厂设计中的应用原则、设计流程和设计要点,可供酿造企业建设其他调味品项目设计时借鉴参考。

[1]曾庆孝.GMP 与现代食品工厂设计[M].北京:化学工业出版社,2006.

[2]胡文忠.生鲜食品厂建厂指南[M].北京:化学工业出版社,2010.

[3]包启安.酱油科学与酿造技术[M].北京:中国轻工业出版社,2011.

[4]赵荣光.中国酱油的发明、工艺演变及其文化流变[J].饮食文化研究,2005(1):15-26.

[5]赵德安.我国酱油酿造工艺的演变与发展趋势[J].中国酿造,2009,28(9):15-17.

[6]吴 婷,宋 江,王远亮.中国酱油酿造工艺[J].中国调味品,2012(6):1-3.

[7]周长海,徐文斌,贾友刚,等.日本酱油种类及其酿造工艺特点[J].中国酿造,2011,30(3):13-16.

[8]沈龙青.日式高盐稀态发酵酱油技术[R].北京:北京和田宽食品有限公司,2012.

[9]张 林.国内外酱油生产现状与发展趋势及高盐稀态工艺酱油生产技术[R].北京:中国调味品协会专家工作委员会,2012.

[10]孙湘宁.2013-2017 中国调味品行业市场需求预测与投资战略规划分析报告[R].深圳:深圳前瞻产业研究院,2012.

[11]中国酿造学会酱油酱学组.SB/T 10312—1999 高盐稀态发酵酱油工艺规程[S].北京:国家国内贸易局,1999.

[12]国家卫生和计划生育委员会.GB 14881—2013 食品安全国家标准食品生产通用卫生规范[S].北京:中国标准出版社,2013.

[13]黎景丽.对生抽王酱油生产工艺的探讨[J].中国酿造,1986,5(3):12-18.

[14]任敏强.快速生产“生抽”酱油工艺[J].中国调味品,1993(10):18-19.

[15]朱史齐.我国高档酿造酱油生产工艺应该创新[J].中国调味品,2002(7):3-5.

[16]何东平.食品工厂设计[M].北京:中国轻工业出版社,2011.

[17]沈自法,唐孝宣.发酵工厂工艺设计[M].上海:华东理工大学出版,1994.

[18]李怀林.食品安全控制体系通用教程[M].北京:中国标准出版社,2002.

[19]彭志行,吴鼎贤,翟建阳.食品安全生产规划设计及其公共卫生问题[M].南京:东南大学出版社,2012.

[20]鲍思泽,路莤玉.食品工厂设计与安装[M].北京:中国商业出版社,1994.

[21]李洪军,尚永彪,岳田利,等.食品工厂设计[M].北京:中国农业大学出版社,2010.