基于曲柄摇杆机构的胶带自动缠绕装置设计及动力学分析

2014-04-16王小龙

□ 唐 虹 □ 徐 超 □ 胡 鹏 □ 王小龙

西北工业大学 机电学院 西安 710072

在测力传感器生产领域中,大量使用电阻式应变片作为测力敏感器件。将应变片粘贴在金属弹性体应变场表面,当弹性体受力变形时,电阻式应变片将变形情况以电阻值的形式来反映所受载荷大小。

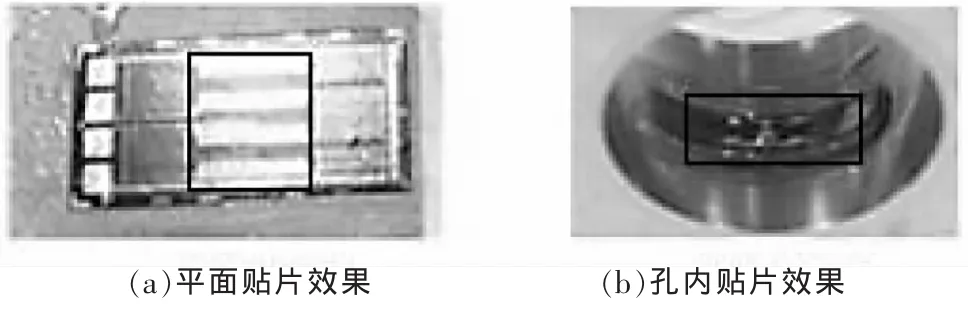

根据力传感器的不同型号和功能要求,应变片的粘贴方式分为平面粘贴和孔内粘贴两种,如图1所示。为了实现应变片粘贴的自动化,已经研制成功了基于机器人的弹性体平面贴片设备,并已投入工业现场实际使用[1]。应变片孔内粘贴不同于平面粘贴,需要使用透明胶带作为辅助材料,以确保应变片在弹性体变形孔内与胶液接触后不发生位置偏移,实现应变片的准确、牢固粘贴。目前,国内力传感器生产领域中尚未实现应变片的孔内自动化粘贴技术,因此,为解决孔内自动贴片技术中辅助胶带的自动输送问题,本文提出一种基于曲柄摇杆机构的胶带自动缠绕装置,该装置采用PLC控制,通过伺服电机和气动元件实现透明胶带的自动抓取、拉送和定尺寸裁剪工作,将为自动化孔内贴片的实现提供可靠的硬件功能保证。

▲图1 平面贴片和孔内贴片效果图对比

根据实际功能需要,该装置需要实现以下功能:首先,自动运动至工作区域;其次,自动抓取胶带并拉送至目标位置;第三,自动裁剪胶带,使定尺寸的辅助胶带准确放置于送片执行器表面;第四,可靠抓取胶带裁剪后的剩余部分,并自动退回待机区域。

1 总体方案设计

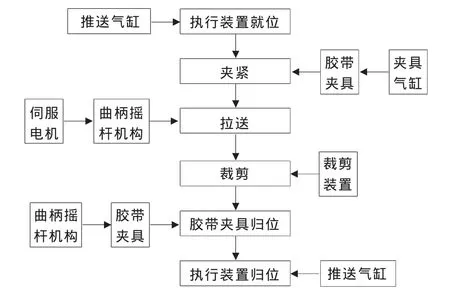

胶带自动缠绕装置由执行单元、控制单元和人机交互单元3部分组成,其组成和功能关系如图2所示。执行单元中,运动板推送气缸将整个执行装置适时推至工作位置;曲柄摇杆机构在伺服电机的驱动下将胶带夹具送至胶带起始夹持位置;胶带夹具在微动气缸作用下夹紧胶带,并在曲柄摇杆机构的驱动下将胶带拉送至送片执行器表面;胶带裁剪装置将胶带裁剪至规定尺寸。控制单元由PLC和工控机组成,实现胶带拉送裁剪过程中的操作处理、运动控制、信号传输和信息处理等功能。人机交互界面实现操作人员对装置单步和自动操作、运行状态显示以及程序修改等功能。

▲图2 装置组成及功能关系

▲图3 装置工作流程示意图

装置的工作流程如图3所示。第一,运动板推送气缸,将整个执行装置推至工作区域;第二,伺服电机将胶带夹具送至胶带夹持位置;第三,胶带夹具夹紧胶带,在曲柄摇杆机构驱动下将胶带拉送至送片执行器表面;第四,裁剪装置动作将胶带裁剪至规定尺寸;第五,胶带夹具打开,然后运动至胶带初始夹持位置,夹紧剩余胶带;最后,推送气缸将执行装置拉回待机位置。

2 执行单元结构设计

该胶带自动缠绕装置为伺服电机和气动元件共同驱动下的复合型运动机构,既包括平面直线运动,也含有空间曲线运动。装置主要由4个执行单元组成,分别为运动板推送单元、曲柄摇杆单元、胶带夹持单元和裁剪单元,装置结构如图4所示。

2.1 运动板推送单元

推送单元由推送气缸和导轨滑块运动副组成,分别选用德国FESTO公司的DMM紧凑型单作用气缸和日本THK公司SR15V型直线导轨滑块系统,设计推送气缸连接器(图4所示),连接气缸轴与运动板,实现装置的可靠就位及归位。

2.2 曲柄摇杆单元

曲柄摇杆单元由伺服电机、曲柄、摇杆和相应的转动铰链组成,是整个运动机构的核心。由伺服电机驱动曲柄凸轮旋转,通过铰链带动摇杆作空间曲线运动,使安装于摇杆末端的胶带夹具到达要求的工作位置。曲柄摇杆单元需要根据工作区域要求的空间位置详细计算出运动轨迹和相关尺寸 (尺寸及轨迹计算见后文),以满足工作区域精确的位置要求。

2.3 胶带夹持单元

胶带夹持单元由上夹钳、柔性铰链、夹具气缸和下底板4部分组成,如图5所示。下底板焊接在曲柄摇杆单元的摇杆末端,一端为胶带夹持部分,另一端为气缸安装板,中间部分为安装上夹钳的双耳;上夹钳安装在下底板的双耳上,能够绕双耳旋转,上下夹钳接触面刻有增加摩擦力的凹槽;上夹钳通过柔性连接铰链与气缸输出杆连接,当夹具气缸动作时,可实现上夹钳的夹紧与松开,完成透明胶带的夹紧、拉送、松开和再次夹紧的工作流程。

▲图4 装置机械结构示意图

▲图5 胶带夹持单元结构图

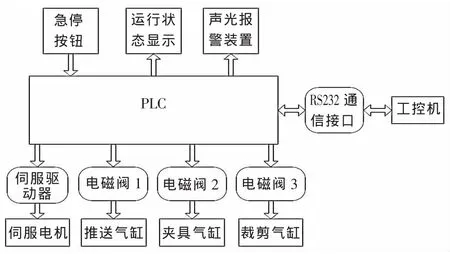

▲图6 PLC控制结构示意图

2.4 裁剪单元

裁剪单元由裁剪直线气缸、支架、刀座和刀片组成,当胶带夹具将透明胶带拉至送片执行器表面并张紧时,裁剪气缸动作,推动刀片直线运动,将胶带可靠裁剪,裁剪尺寸由刀片间距确定。裁剪完成后,裁剪气缸带动刀片复位,剩余胶带粘贴于胶带支撑架表面,曲柄摇杆机构带动胶带夹具再次运动至起始位置,夹紧剩余胶带。

3 控制单元设计

3.1 PLC运动控制设计

该胶带自动缠绕装置共包括1个伺服电机和3个单作用直线运动气缸,PLC需准确控制4个自由度的空间运动,同时应精确协调伺服电机和胶带夹具气缸的运动时序。PLC主要实现对数字量输入输出信号的管理,包括装置急停信号、各种按钮的开关量识别信号、时序脉冲信号、电磁阀控制信号等,同时还完成系统运行状态指示和故障报警灯控制等功能。PLC控制伺服电机采用位置控制模式,通过发送定频率脉冲给伺服驱动器,设置规定的电子齿轮比,实现伺服电机的定速运动;同时,PLC通过控制3个气动电磁阀的开关量信号来实现对3个气缸的运动控制。该装置选用三菱FX2N-24MR-001型PLC,提供24个I/O端口,通过RS232串口与工控机实现数据通信。控制单元结构如图6所示。

3.2 上位软件设计

通过在工控机上运行上位软件完成对PLC的程序输入和功能控制。上位软件由C#高级语言编制,包含于孔贴片设备的总体控制程序之中。主要功能包括人机信息交互、单步/自动程序切换、操作权限管理、运行数据统计、PLC信息处理和编写运动控制程序等。装置运行时,上位软件接收人机界面的控制命令,选择单步运行或自动运行,通过RS232接口与PLC进行信息交互,控制PLC发出脉冲信号或开关量信号,进而控制运动机构工作,实现透明胶带的可靠拉送和裁剪。

4 动力学分析及计算

曲柄摇杆单元最合理的运动轨迹是实现胶带夹紧、拉送、裁剪和归位等功能的关键要素,因此,曲柄摇杆单元的相关尺寸和运动轨迹计算是设计重点。本文使用MATLAB软件对曲柄摇杆单元的关键尺寸进行计算,使用ADAMS软件对运动轨迹进行仿真。

4.1 建立模型

使用SolidWorks软件建立曲柄摇杆单元的三维模型,如图7(a)所示,根据运动的功能要求暂定各零件尺寸,配合各运动副之间的运动关系。将文件转换为Parasolid格式,导入ADAMS软件中,进行运动仿真,如图 7(b)所示。

4.2 运动参数计算

在曲柄摇杆单元中,影响其运动轨迹的参数有曲柄的偏心距a、摇杆长度l、支撑点B距曲柄旋转轴线的水平距离x、竖直距离y,如图8所示,对这些参数的优化,可实现胶带夹持单元(Q点)的最佳运动轨迹。

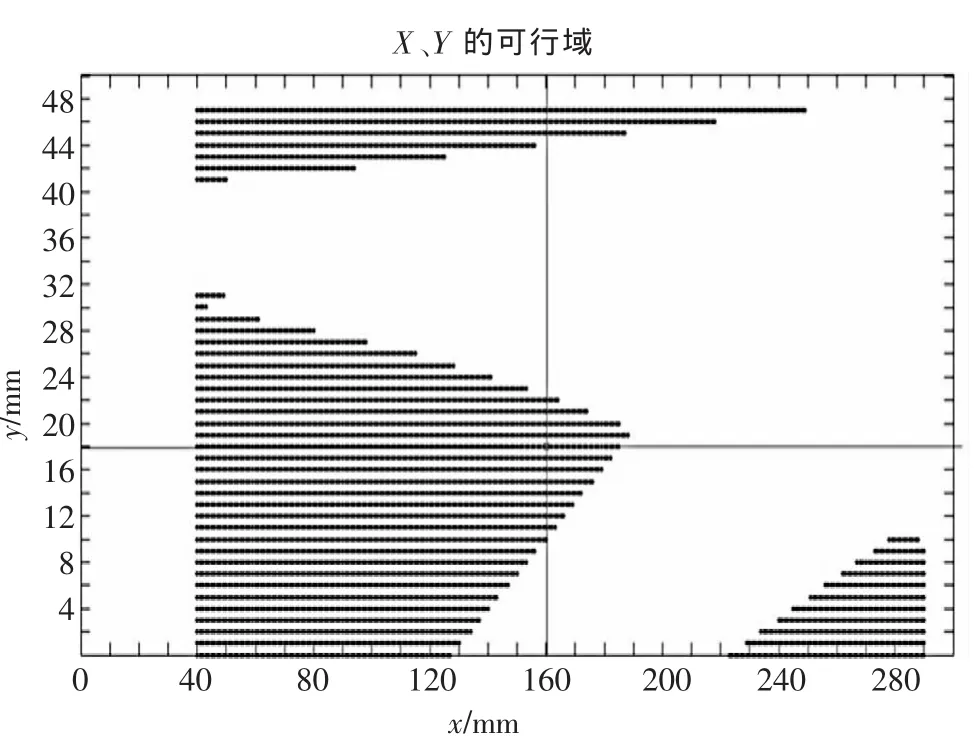

根据胶带自动缠绕装置在孔贴片设备工作台面上的位置布局和尺寸要求,对曲柄偏心距a和摇杆长度l初始赋值为40 mm和290 mm,设未知参数为支撑点B距曲柄旋转轴线的水平距离x和垂直距离y。为了保证胶带夹持单元在空间运动过程中与送片执行器C及胶带支撑架之间不发生干涉,设Q点运动轨迹需要满足的约束条件为:以YZ平面上20 mm×27 mm的矩形模拟胶带夹持单元,围绕C点作空间回转运动,矩形在回转曲线上运动时任意一点与C点的距离大于9 mm。将此约束条件在MATLAB软件中,按照几何关系编程,计算出满足此约束条件的x、y的取值范围,并在相交区域确定适宜的x、y值。计算结果如图9所示,横线区域表示满足条件的取值范围,x取值范围为40~190 mm,y取值范围为0~30 mm。根据交叉线表示的最优解,取 x=160 mm,y=18 mm。

▲图7 曲柄摇杆单元三维模型图

▲图8 曲柄摇杆单元尺寸分析示意图

▲图9 MATLAB计算x、y取值结果

4.3 机构的运动仿真

▲图10 仿真结果示意图

▲图11 曲柄摇杆运动过程受力分析

根据计算出的参数值x和y可以确定支撑点B的准确空间位置,进而确定模型的最终位置尺寸。在ADAMS软件中对模型施加各种约束和驱动力,完成运动仿真前的条件设置并得到最终运动轨迹曲线,如图10所示,该曲线能满足胶带夹持单元的轨迹要求。

根据仿真结果,可求出机构的位移、速度、力、力矩等动力学特性曲线。

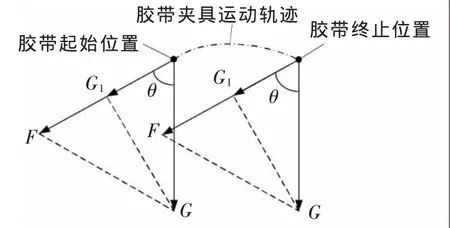

4.4 机构受力分析及电机校核

曲柄摇杆单元在工作中的受力状态分为两种,一种是未带负载空转的过程,另一种是夹紧胶带拉送的过程。第二种过程中机构负载较大,曲柄摇杆所受力为运动部件的重力在运动方向上的分力、摩擦力及胶带粘贴力之和,机构受力情况如图11所示。

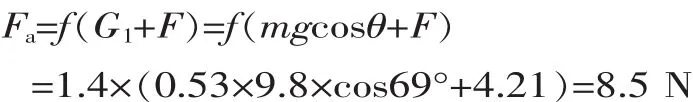

运动部件和滑块之间使用THK直线轴承,摩擦因数μ=0.006,忽略摩擦力;G为运动部件所受重力,N;G1为其在运动方向上的分量;F为胶带粘贴力,N;θ为重力方向与运动方向的夹角,(°)。根据运动轨迹和几何分析,θ 的取值范围为 69°≤θ≤99°,G1=Gcosθ,当 θ=69°时,cosθ取最大值,因此G1也取最大值。曲柄摇杆单元的总质量m为0.53 kg,胶带粘贴力F为4.21 N,取安全系数f为1.4,运动方向的最大载荷Fa为:

最大转矩时的力臂即为曲柄偏心距a。伺服电机需要克服的最大转矩:

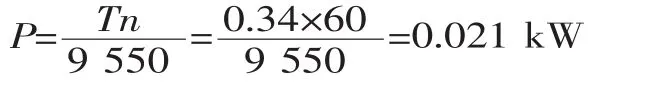

电机转速n=60 r/min,则输出功率:

因此选择松下50 W伺服电机即能够满足要求。

5 结论

综上所述,该套基于曲柄摇杆机构的胶带自动缠绕装置能够实现孔贴片设备中辅助胶带拉送、放置和定尺寸裁剪的功能要求,可应用于自动化孔贴片设备的整体设计和研制中,并具有一定的设计参考价值。

[1] 胡鹏,秦现生,张杰,等.基于机器人的弹性体自动贴片设备[J].制造业自动化,2013(7):3-5.

[2] 安培文,黄茂林.平面曲柄摇杆机构自调结构的分析与设计[J].机械工程学报,2004,40(5):11-16.

[3] 楼顺天,姚若玉,沈俊霞.MATLAB7.x程序设计语言[M].西安:西安电子科技大学出版社,2007.

[4] 张静,许东来.ADAMS在并联机构运动学分析中的应用[J].机电工程,2010(9):57-60.

[5] 柳剑,陈於学,杨曙年.基于编程口的三菱PLC与PC机串行通信实现[J].自动化仪表,2010(11):31-33.

[6] 颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.