飞机制造质量保证技术研究*

2014-04-16许建新

□ 蒲 娟 □ 许建新 □ 王 凯 □ 王 成

1.西北工业大学 机电学院制造软件研究所 西安 710072

2.63800部队 甘肃西昌 615608

飞机制造是一个复杂的过程,与一般的机械产品相比,有它的独特之处,如飞机制造按架次进行管理,质量可追溯性要求高,制造过程包含大量的工装制造和协调工作,质量管理内容复杂,有严格的归档要求,飞机制造所涉及的部门众多,更改频繁,工作量大,周期长,导致飞机制造的质量管理极其复杂和困难[1]。

随着信息化的不断发展,我国飞机制造企业正在逐步应用先进的制造技术与管理系统,如CAD/CAM/CAPP/PDM/ERP/MES等先进制造技术,提高了企业的制造能力,推动了飞机制造业的信息化进程,企业的质量控制与保证水平不断提高。但这些系统大多是为满足飞机制造的某一过程或阶段的需求而建立的,系统间信息模型相互独立,它们虽然很好地支持了本部门的信息管理工作,但是却割裂了产品制造流程以及数据在产品生命周期中的一致性和联系性,使飞机制造过程中各部门、各阶段间信息共享和交换困难,无法从全局和整体的角度提高企业的效率和质量管理水平[2]。

基于模型的工程定义 (Model Based Definition,MBD)技术已在飞机制造企业中得到普遍应用,因此产品设计/工艺/工装/检测三维模型的质量控制在飞机研制全生命周期中变得尤为重要,传统的产品模型质量控制与保证技术匮乏,设计人员往往凭经验进行简单的检查,既没有检查规范保障,又没有检查记录,造成部门之间模型检查协调不便,零件的研制周期加长。

为了有效解决上述问题,在对飞机制造过程进行研究和分析的基础上,构建一个质量管控平台,将飞机产品的整个制造过程进行有机的统一管理,消除信息孤岛,实现在异构环境下零件数字化信息的集成与共享管理,有效解决生产过程中存在的诸多问题,全面提升飞机制造企业的核心竞争力。

1 飞机制造质量形成过程分析

按照过程管理的模式进行划分,飞机制造质量的形成过程分为:产品设计、工艺设计、工装准备、生产制造和检验检测5个阶段,如图1[3]所示。

▲图1 飞机制造质量形成过程及管控手段

在产品设计阶段,设计单位根据需求先进行产品设计和数据建模,生成三维CAD设计模型,在设计定型后建立并发布工程 BOM (Engineering BOM,EBOM),根据并行工程的思想,产品的设计过程也就是产品设计质量的形成过程,即通过控制所生成的三维模型的质量来保证产品定义的规范性、完整性和可制造性。在工艺设计阶段,工艺人员根据零件的工艺特点,增加工艺凸台等用于装夹或定位的特征,产生零件的工艺模型和工艺 BOM(Process BOM,PBOM),依据PBOM 编制装配大纲(Assembly Order,AO)和制造大纲(Fabrication Order,FO),同时编制检验检测计划。 工艺设计阶段质量保证就是做好工艺技术准备工作,对零件进行运动学仿真和几何仿真,为生产制造阶段提供必要的物质、技术和管理条件,以便正式生产时能在受控状态下进行。在工装准备阶段,工装部门人员依据三维设计数模编制工装指令(Tool Order,TO),进行工装制造,其质量形成过程类似于产品设计阶段。在生产制造阶段,制造部门依据PBOM构建制造BOM(Manufacturing BOM,MBOM),进行部件装配仿真,编制数控程序,最终完成零件的加工、部件的装配以及自检,该阶段质量控制的关键是制造过程质量数据的采集分析,对飞机结构件数控加工、钣金件和复材件加工以及飞机装配全过程进行质量控制,对相关质量文档的管理。在检验检测阶段,检验检测部门依据检测计划,计算测量数据,进行零部件和工装的检测,该阶段主要是对检验模型的生成、数控检测点位图及检测路径等工程数据进行质量控制,保证检验检测质量。

2 飞机制造质量管控框架系统

通过对飞机制造企业质量形成过程的分析,并以某航空制造企业为研究对象,对其质量管控现状进行调研,在全面需求分析的基础上,以产品零件为关注焦点,提出改变传统事后质量控制思想,对产品质量进行事前预防控制,研究先进的质量工程技术和信息技术,建立一个面向飞机产品研制业务过程的制造质量管控框架系统,解决飞机批生产中产品质量的保证问题,实现飞机制造企业全面质量管理,提高飞机制造的技术和管理水平。

2.1 质量管控框架系统总体架构

如图2所示,为方便企业实施应用,框架系统采用统一门户的用户登录和认证机制,集成产品设计、工艺设计、工装准备、生产制造、检验检测阶段的质量保证5个框架功能模块,并对产品全生命周期的质量信息进行管理。集成外部工具集主要包括产品设计模型检查工具、工艺/工装模型检查工具和数控仿真工具,随着应用的需要可逐步增加其它工具系统。集成企业现有的 PDM、IQS(Integrated Quality System,集成化质量系统)、MES等外部系统,采用平台统一数据库对数据进行存储访问。

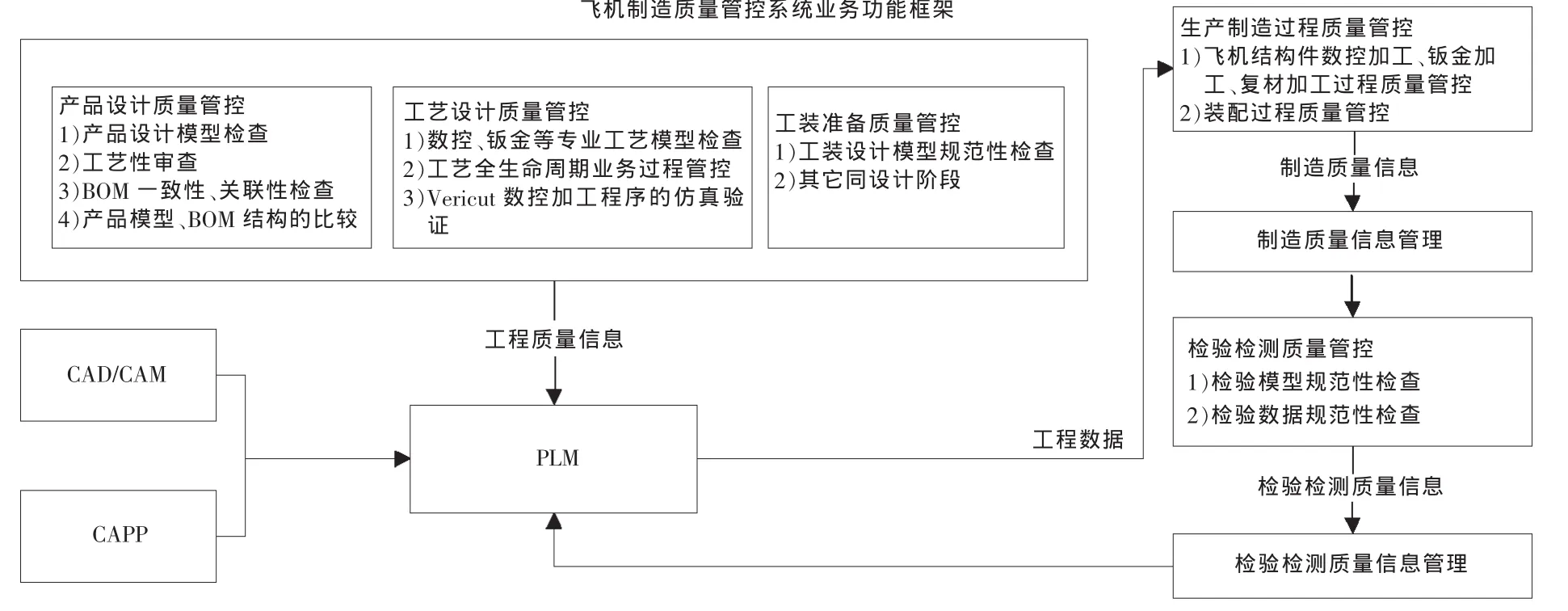

2.2 框架系统业务功能

在飞机制造全生命周期中,产品设计、工艺设计和工装准备、生产制造和检验检测各阶段的质量信息以及来自CAD/CAM/CAPP的产品数据,均通过企业PLM平台进行统一集成管理,保证产品质量信息数据来源的一致性,其信息集成框架如图3所示,图中针对各阶段质量保证活动内容的不同,给出了相应的质量管控关键点。

(1)产品设计阶段质量保证。在设计过程中,三维模型的质量保证技术包括基于MBD技术建立模型检查和工艺性审查规范,定制检查模板,在此基础上针对CATIA模型的结构和几何数据规范性进行检查,此过程可应用Q-Checker或PDQC模型检查工具。零件的可制造性分析,通过应用Q-checker工具进行开发,而可装配性分析通过Delmia工具进行装配仿真。针对工程更改所产生的影响,需要进行产品不同版本之间同一零/部件的设计数据模型的比较分析,实现对工程更改的贯彻执行;通过CATIA/PDM来对比EBOM、PBOM、MBOM的层次、结构、节点等,对BOM进行多角度分析,保障其一致性和完整性。

(2)工艺设计阶段质量保证。对工艺全生命周期业务过程进行控制与管理,建立工艺业务过程管控系统,包括工艺规划过程管理、车间工艺分工路线、关重属性定义、材料定额、审签流程管理;工程更改、工艺更改的闭环管控;对技术状态、有效性、工艺关重属性、关键/特殊/特种检验检测工序、物料清单等工艺信息的管理。采用Vericut数控仿真系统,可以在制造之前先在计算机中模拟加工过程,发现可能出现的碰撞、干涉,评价零件的可加工性及工艺的合理性等,提前预防和控制可能出现的质量问题。

▲图2 基于企业统一平台的质量管控系统架构图

▲图3 飞机制造质量管控信息集成框架

工艺模型是工艺设计的基础,造成工艺设计质量问题的一个重要因素就是工艺模型的规范性,因此,对工艺模型的质量控制可有效控制产品的质量,减少或消除工艺设计中出现的质量问题。具体的工艺模型质量保证见3.1节介绍。

(3)工装准备阶段质量保证。类似于产品设计,具体的质量控制与保证方法与产品设计相同。但由于它与具体的工艺过程相联系,因此,在进行工装设计时,需要将相关的工艺设计要求作为约束来进行通盘考虑与规划。

工装模型是工装准备的依据,三维工装模型的质量保证见3.1节介绍。

(4)生产制造阶段质量保证。通过应用面向零件数控加工和飞机装配的数字化制造质量管控技术,对飞机结构件、钣金件、复合材料生产制造及装配全过程进行管控,防止人为错误,提高生产制造过程的规范化,实时进行制造质量数据采集、生产质量统计分析,从而保证产品制造过程的质量。目前飞机制造企业已普遍应用统计过程控制(Statistical Process Control,SPC)工具来实现质量数据采集、管理、统计分析、实时质量状态监测、质量控制图与报表的生成以及工艺能力分析。通过产品全生命周期的质量信息管理与控制,可以建立完善的质量问题追溯机制与质量问题的反馈和持续改进机制。对生产制造过程中质量成本进行管理和有效控制,以质量成本驱动产品生产质量改进,从而达到降低废品率,提高产品质量的目的。

(5)检验检测阶段质量保证。基于CAPP实现检测计划的结构化设计,利用数控检测点位图设计及检测路径规划工具实现与企业PDM的信息集成。数控检测点位及路径是与产品质量密切相关的工程数据,数据量大,仅靠人工校对审签难以保障其质量,可通过利用FixCAI(一种数控点位测量及路径规划系统)/CATIA等工具和工程开发,建立检测点位图检测规范和检测路径定义,实现数控检测点位图的规范性检查、报告输出和审签。

(6)产品全生命周期质量信息管理。对飞机产品研制全生命周期的质量信息进行管理、分析、评估、诊断、反馈等信息集成,开展质量统计分析,为质量控制管理提供决策支持。

3 关键技术

在飞机数字化设计与制造环境下,三维CAD模型是数字化信息链的源头,是工程分析、虚拟装配、数字样机、数控加工等的数据基础,而质量数据的来源是质量管控的核心,必须保证数据来源的准确性和一致性,因此产品模型的质量检查技术和数据采集技术是飞机制造质量管控的关键点。

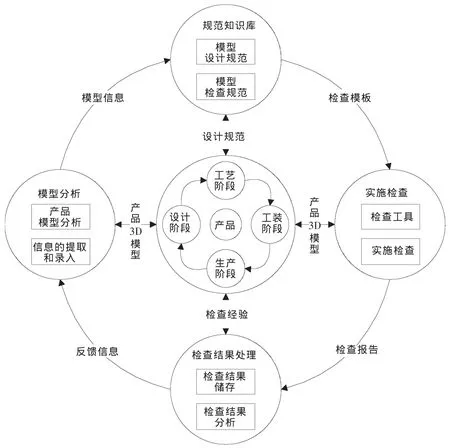

3.1 产品模型的质量检查技术

对产品三维CAD模型的质量管控可应用基于检查模板的产品模型质量检查技术,将系统软件与检查工具进行集成,依据知识库表达技术,建立检查模板定制机制,最终以检查模板为依据,运用检查工具(如Q-checker或PDQC等)对产品模型进行检查。基于检查模板的产品模型质量检查技术 (具体实施过程如图4所示)汇总了产品模型的各种设计规范、检查规范,集成各种检查工具对产品的全三维模型进行全面的检查和记录,同时对检查结果进行储存和统计分析,获得经验教训,方便设计人员进行设计与检查,最终保证产品三维模型的质量,缩短产品的研制周期,极大地提高工作效率。

3.2 质量数据采集技术

▲图4 基于检查模板的产品模型质量检查技术

飞机制造企业车间生产现场在接受数据采集任务后,依据不同的采集终端,如测量仪器、条形码技术、其它数据接口或手工数据采集等不同方式,对关键质量特性点进行质量数据采集。将最终数据进行存储,结构化数据如零件特性参数等存储到相应的数据模型,非结构化数据如现场采集的视频或图片等多媒体数据等以源文件的形式存储到服务器数据库。通过后台数据处理机制,对采集的数据按照型号、阶段、批次、架次、工艺编号(含版本)、工序、车间、采集人员及采集时间等结构进行组织,以便数据的分析、查询、导出等操作,实现采集质量数据的结构化管理。

4 结束语

本文研究的飞机制造质量控制保证技术,将现代信息技术、自动化技术、先进制造技术、现代测量技术与现代质量管理模式相结合,综合应用于企业的产品设计、工艺/工装设计、生产制造及检验检测等生命周期质量管理的各个阶段。以企业PDM平台为统一的数据来源,通过产品模型的质量控制、质量数据的自动实时采集、分析与反馈控制以及质量信息资源的共享和质量管理的协同,建立一套以数字化、集成化、网络化和协同化为特征,预警和报警相结合的飞机制造质量管控框架系统。作为柔性、动态集成的系统平台,其中的各个子模块功能都可以在企业中单独应用,也可以通过与其它模块的松散集成,进行协调工作。

[1] 周一.数字化技术在企业质量体系管理中的应用研究[D].重庆:重庆大学,2007.

[2] 张根保,任显林,李明,等.基于MES和CAPP的动态质量可追溯系统[J].计算机集成制造系统,2010(2).

[3] 余志强,陈嵩,孙炜,等.基于MBD的三维数模在飞机制造过程中的应用[J].航空制造技术,2009(S2) .

[4] 何桢,赵燕,邹峰.产品设计阶段QFD与FMEA的集成研究与应用[J].组合机床与自动化加工技术,2007(4).

[5] 张新伟,许建新,田锡天.面向航空企业的可定制CAQ系统研究[J].机械与电子,2007(8).

[6] Aldowaisan T A,Youssef A S.An ISO 9001:2000-based Framework for Realizing Quality in Small Businesses [J].Omega,2006,34(3):231-235.

[7] Zehir C,Sadikoglu E.The Relationship between Total Quality Management (TQM) Practices and Organizational Performance:An Empirical Investigation [J].International Journal of Production Economics,2010,101(2):1-45.

[8] 曹乃亮,曹衍龙,汪琛琛.以XML为基的PDM与CAQ集成研究[J].现代制造工程,2010(10).