全光纤双臂微振动传感器的设计与实验

2014-04-10谢涌泉吴小红

吴 翔,谢涌泉,吴小红,黄 俊,魏 莉

(1.武汉理工大学机电工程学院,湖北 武汉430070;2.武汉理工大学信息工程学院,湖北 武汉430070)

0 引言

光纤传感器相比机电类传感器,以其抗电磁干扰、传输损耗小、体积小、抗腐蚀、精度高、响应速度快和易与光纤传输系统组成遥测网络等优点,被广泛应用于民用工程、航空航天、船舶航运、电力工业以及生物医学等各个领域[1-4]。测量振动的方法主要有机械式、电气式和光学式测量3类。机械式测量是利用杠杆原理将振动量放大后直接记录下来,该方法抗干扰能力强,但其测量的频率范围及动态、线性范围窄,精度不高。电气式是将振动参数转换成电信号,然后用电量测试仪表进行测量,该技术比较成熟,灵敏度较高,但难于绝缘处理,易受电磁干扰影响,难以达到安全生产的目的。光学式将工程振动的参量转换为光学信号,具有抗电磁干扰、远距离传送和高速传输等优点[5-6]。其中,光纤振动传感器主要分为光强度调制型[7-9]、光相位调制型、光波长调制型和光偏振态调制型等,目前,研究工作大多集中在传感器的结构设计以及传感器的性能分析。在此,研究了基于迈克尔逊干涉的光强度调制型传感器,这类传感器的检测灵敏度高,动态范围大,特别适合要求高性能振动传感的领域[10-11]。

1 全光纤微振动传感器的设计原理

全光纤微振动传感器的基本原理是Michelson干涉[12],从光源发出的光经过耦合器后,分2路进入传感臂与参考臂,经反射后在耦合器输出端发生干涉,干涉后的光信号,进入处理电路。传感臂与参考臂的相位差随着外界振动信号的变化而变化,干涉后的光强大小随着两臂的相位差变化,即光强受到调制,通过解调这个光强信号就可以实现外界信号的还原与定位。结构如图1所示。

图1 全光纤双臂微振动传感系统结构

激光光源输出光强为I0的光,假设3dB藕合器是理想的,当光强为I0的光通过耦合器后,耦合器的另一端便输出光强为1/2I0的光,它们分别经过紧绕在弹性柱体上的传感臂,然后到达高反射银膜。假设在理想情况下,反射膜将光全部反射,反射的光再次经过紧绕在弹性柱体上的传感臂,最后在耦合器的出射端发生干涉,干涉光的光强只有1/4I0,然后由PIN接收的干涉光光强为:

Δφ为两光束的光程差。光强I的值被PIN管接收后变成电流,通过处理电路把电流信号转换为电压信号,再经过放大、滤波等处理,便可得到需要的输出信号。

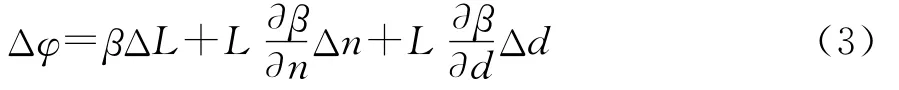

当单模光纤受到轴向机械应力作用时,光纤长度、芯径和纤芯折射率都会发生变化,这些变化会导致光波的相位变化,当光程差改变为ΔL的光纤后,出射光波的相位延迟为:

λ为光波在光纤中的传播波长;λ0为光波在真空中的传播波长,其中λ=λ0/n,n=1.465为光纤的有效折射率。因此,光波在外界因素的作用下的相位变化为:

d为光纤芯直径;等式右边第1项表示由光纤长度变化引起的相位延迟(长度效应);第2项为由于光纤轴向应变使折射率发生变化而引起的相位延迟(光弹效应);第3项为由于光纤直径改变所造成的相位延迟(泊松效应),通常可忽略不计。由于设计采用的是迈克尔逊干涉仪和双传感臂结构,2个传感臂相互作为参考臂,所以总的光相移为Δφ的4倍,即

由式(4)可知,采用迈克尔逊干涉仪结构,反射膜使光通过单模光纤传感臂2次,提高了传感器的灵敏度,在完全相同的条件下,环境温度变化7.5×10-2℃,可产生干涉条纹的变化,当传感器应用于实际测量时,最关键的是要设法克服温度造成的工作点漂移。当传感器的两臂处于相同的环境温度下时,由差分原理可知,由温度影响造成的干涉条纹的变化将会得到消除,而且由外界噪声引起的波形抖动也可以得到减轻,因而可以大大抑制噪声。

2 全光纤微振动传感器的设计实现

2.1 系统各器件的选择

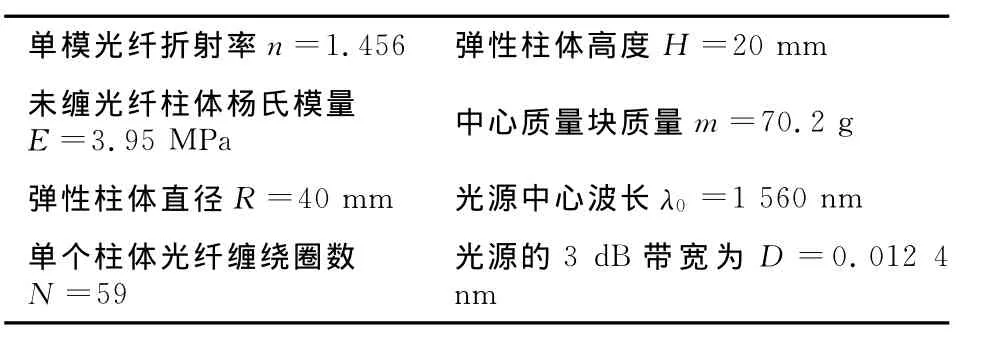

系统中的光源采用干涉性较好的激光光源,基本参数如表1所示。

表1 可调谐激光光源的基本参数

根据相干长度的计算公式,得:

λ为工作波长;Δλ为3dB的光谱宽度。由表1可知,可调谐激光光源的相干长度为196.3mm。实验中要保证两路传感臂的光程差要控制在196.3 mm以内,以确保两路光束在耦合器中能够发生干涉。耦合器在不同输入功率下,用光谱分析仪测得其输出端的输出功率占总输出功率的比例。

根据实验测试数据可知,耦合器的2个输出端OUTPUT1和OUTPUT2,对输入功率的占有率平均分别约为59.09%和40.91%,能够保证光信号的干涉。

2.2 光纤端面镀膜工艺

为了增大光的反射率,需对单模光纤进行端面镀膜。实验中的光纤端面没有进行研磨抛光,仅在镀膜之前用光纤刀进行切割,并用酒精和吹风机进行处理,尽可能地减少光纤端面存在碎片和玷污等缺陷,但并不能确保端面没有开裂、划痕、凹点或针孔等缺陷[13]。镀过膜的光纤需要保护措施,减小银在空气中的氧化以及实验过程中的磨损。采用银膜外表面涂抹硅胶的方法,在实验中,分别选取8m和12m长的单模光纤若干并进行镀膜。将镀膜后的光纤接入光功率计进行测量可得出如下结论:

a.镀膜光纤端面的平均反射率为0.221,即光到达反射面后大约有22.1%的光被反射。

b.在镀膜光纤端面涂覆硅胶对端面的反射特性没有影响,并且可以增加端部的柔韧性。

c.如果希望提高光纤端面的反射率,可以参考文献[13]中的端面加工方法。

2.3 弹性柱体的制作工艺

在系统搭建过程中,弹性柱体的制作非常关键,柱体的好坏直接影响传感器的灵敏度和系统的信噪比。由于传感器是上下对称的双传感臂结构,包含2个弹性柱体,因此,两柱体的制作过程要保持一致,包括两柱体的外形、每次浇注的时间和高度,尽量减少外界温度变化对硅胶凝固的影响,以保证两弹性柱体有一致的杨氏模量。制作弹性柱体所选用的材料为GD-408室温硫化硅橡胶,其主要性能指标如表2所示。

表2 GD-408的主要性能指标

浇注时,为了避免产生气泡,应沿着模具边缘缓慢注入。每次灌注不能超过5mm,超过5mm时,需分次灌注。反复制作后发现,每次灌注5mm,经过48h之后才可灌注下一次,灌注时同样需沿壁注入,并保证模具内壁清洁。

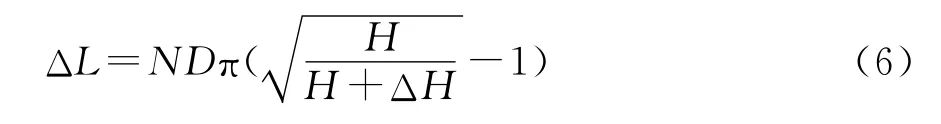

假设光纤缠绕圈数为N,则因外界变化引起的弹性柱体变量为ΔH (正值表示拉伸,负值表示压缩),其与光纤长度变化ΔL(正值表示拉长,负值表示缩短)的关系可推导为:

D为弹性柱体的直径;H为弹性柱体的高度;E为弹性柱体缠绕了光纤之后的杨氏模量(大于缠绕光纤之前的杨氏模量)。设弹性柱体因振动而受到的外力为F,则有:

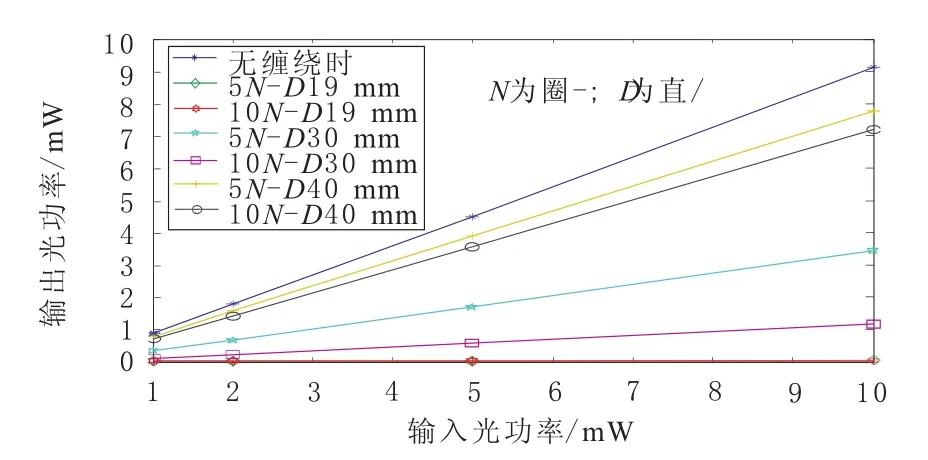

根据以上关系,可以通过调整D,H 以及N 来改变ΔL,从而改变相位差的变化范围。在实验中发现,弹性柱体的直径和光纤缠绕圈数的选取,还取决于缠绕所引起的光衰减。当缠绕无包层单模光纤圈数为5圈和10圈,且单模光纤端点接头的2个焊接点衰减分别为0.04dB和0.03dB时,测得在不同直径输入输出功率数据如图2所示。

图2 不同圈数和直径对应的输入输出光功率

由图2可知,在光纤绕10圈后,弹性柱体直径为19mm、30mm的光纤的弯曲损耗很大。在弹性柱体直径为40mm的情况下,缠绕5圈和10圈光纤的衰减量相差不大,且总的衰减量相对较小,因此,在实验中,弹性柱体的直径选取为40mm。传感器参数如表3所示。

表3 传感器参数

2.4 光电转换电路及电信号放大电路

光电转换部分由光敏管、电流电压转换电路和二级电压放大电路组成。光敏管能检测到的最小光功率为100nW,其光电转换率为0.7~0.8A/W。在电路部分采用的运算放大器为低噪声、高精密的TLC2272,整体电路的放大部分采用二级放大,放大倍数约为100倍。

3 系统实验结果及性能分析

实验中,激光光源的输出功率为1mW,波长为1 560nm。根据压电陶瓷的逆压电效应[14-15],以压电陶瓷作为微振源,实验记录与分析如下:

a.研究传感器对微振动信号的频率检测范围。在改变振动频率的情况下,通过示波器观察系统的输出波形的时域图可知,系统能检测到较好的微振动信号的频率范围为300Hz~30kHz。

b.研究微振源振幅对微振动信号检测的影响。振源频率一定,改变振动幅度。在振动频率一定的条件下,随着振幅的增加,测得信号的谐波分量越多。出现此现象的原因是当振幅过大,在中心质量块振动1/4个周期的过程中,已经经过了干涉过程的几个级别的峰值,从而在振动信号的1/4个周期中,系统输出信号形成几个振荡波。

通过Matlab仿真在不同的振源振幅下,所测得的振动信号的幅值,仿真结果如图3所示。从图3可知,仿真结果和实验结果相符。

图3 不同微振动幅度下的干涉信号光强仿真

c.研究初始相位对微振动信号检测的影响。在振源一定的条件下,系统输出信号波形在几个不同时间点采样,在微振动信号一定的情况下,系统输出信号是不断变动的,此现象是由于两反射光信号的初始相位差的不稳定引起的,在 Matlab中通过改变初始相位差来仿真干涉后信号的光强,得到如图4所示的干涉信号光强仿真结果,仿真结果很好地再现了实验结果。

图4 不同初始相位差下的干涉信号光强仿真

4 结束语

本传感系统基本实现了对300Hz~30kHz范围内,微振动信号的检测,完成了全光纤双臂微振动传感器平台的搭建,并通过实验,验证了采用全光纤双臂微振动传感器测量微振动的有效性,为进一步开展对全光纤双臂微振动传感器在工程应用中的研究提供了实践经验。通过设计与实验得知,实验信号的不稳定主要由于振动幅度过高引起系统输出信号的谐波分量过多过大,同时信号的初始相位不稳定也会引起系统输出信号的波动。为得到更为稳定的输出信号,对以上问题仍需进一步的研究。

[1] Wild G,Hinckley S.Acousto-ultrasonic optical fiber sensors:overview and state-of-the-artl[J].IEEE Sensors Journa,2008,8(7):1184-1193.

[2] 马 宾,徐 健,隋青美.耦合型单模光纤传感器用于振动测量研究[J].仪表技术与传感器,2010,(7):1-3.

[3] 佟庆彬,马惠萍,刘丽华,等.高速旋转机械径向振动检测系统关键技术研究[J].仪器仪表学报,2011,32(5):1026-1032.

[4] 王宏亮,周浩强,高 宏,等.基于双等强度悬臂梁的光纤光栅加速度振动传感器[J].光电子·激光,2013,24(4):635-641.

[5] Li C H,Zhang Y M,Zhao Y G,et al.Fiber grating:principles,techniques,and sensing application[M].Beijing:Science Press,2005.

[6] 叶 婷,梁大开,曾 捷,等.基于弓形梁增敏结构的FBG振动传感器研究[J].仪器仪表学报,2012,32(1):139-145.

[7] Sun K X,Zheng H,Tang J B,et al.A design and implementation for optical fibre vibration sensor[J].Applied Mechanics and Materials,2012,241/244:976-979.

[8] Yang Y C,Hwang W,Park C H,et al,Vibration sensing and impact location detection using optical fiber vibration sensor[J].Key Engineering Materials,2000,183/187:661-666.

[9] Hernández-Serrano A I,Salceda-Delgado G,Moreno-Hernández D,et al.Robust optical fiber bending sensor to measure frequency of vibration[J].Optics and Lasers in Engineering,2013,51(9):1102-1105.

[10] 林 巧,陈柳华,李 书,等.基于迈克尔逊干涉的光纤弯曲传感器[J].光子学报,2011,40(2):251-254.

[11] 王 茜,刘永智,彭增寿.全光纤双传感臂微振动传感器[J].红外,2007,28(9):9-12.

[12] Grattan K T V,Sun T.Fiber optic sensor technology:an overview[J].Sensors and Actuators A:Physical,2000,82(1/3):40-61.

[13] 李新和,王 龙,段吉安.超声/机械复合研磨在光纤连接器端面加工中的应用研究[J].中国机械工程,2006,17(11):1174-1179.

[14] 杨拥民,张玉光,陈仲生,等.基于压电陶瓷的振动能量捕获技术现状及展望[J].中国机械工程,2009,20(1):113-117.

[15] 成振龙,赵建林,周王民,等.一种基于光纤光栅法布里-珀罗腔的低频振动传感器[J].光子学报,2010,39(1):47-52.