滚珠丝杠传动的车辆悬架作动器设计与应用

2014-04-10夏如艇王益恩

夏如艇,王益恩

(1.台州学院机械工程学院,浙江 台州318000;2.浙江理工大学机械与自动控制学院,浙江 杭州310018)

0 引言

悬架是车辆的车架与车桥或车轮之间的传力连接装置,其功用是传递作用在车轮和车架之间的力和力矩,并缓冲由不平路面传给车架或车身的冲击力,衰减由此引起的振动,以保证车辆行驶的平顺性和操作的稳定性[1]。目前,中高档车辆的悬架大多采用主动液力传动悬挂或油气传动悬挂,其液压或空气作动器必须采用液压缸或压缩机,然后由压力控制阀调节作动器的输出力矩,这种传动方式,结构复杂、响应慢和能耗大[2-3]。作动器是主动悬架系统中传递力矩的主要部件,随着传感器技术的广泛应用和电控单元可靠性的提高,电动悬架的部件和机械零件较少,密封性能要求也比空气悬架系统的要求低[4]。目前,电动作动器采用了传动丝杠作为悬架的传动构件,但大多采用普通滑动丝杆的传动方式,其传动效率低、轴向推力小、响应性能差和传动精度低,使得悬架系统的控制难度大。基于此,设计了一种新型的滚珠丝杠传动电动作动器,以满足高性能主动悬架系统的要求。

1 车辆悬架传动系统的总体设计

悬架系统的传动部件如图1所示。在前轮和后轮悬挂装置中,分别采用电动作动器及稳定传动杆(下称稳定杆),左右稳定杆通过轮侧联接器与左右前轮连接。车辆发生转向侧倾时,电动作动器的输出轴将轴向推力传递给稳定杆,稳定杆力矩迫使车身恢复平稳。如当车身向右产生侧倾时,左输出轴工作,给左稳定杆产生轴向推力,同时,由于发生右倾,右稳定杆的力矩增大,右稳定杆给右输出轴施加反推力,以实现车身与左前轮之间的距离逐渐减少,从而抑制车辆右侧倾;同样,当车身向左侧倾时,右输出轴工作,给右稳定杆产生轴向推力,同时,由于发生左倾,左稳定杆的力矩增大,左稳定杆给左输出轴施加反推力,以实现车身与右前轮之间的距离逐渐减少,从而抑制左侧倾,实现车辆的稳定行驶。

图1 悬架系统的传动部件(前轮部分)

2 滚珠丝杠作动器的结构设计

基于悬架传动系统的总体设计方案,电动作动器的结构设计如图2所示。在滚珠丝杠的轴端设计一花键,通过联接螺母与电机转子轴相连,以传递电机转矩,滚珠丝杠的另一端安装了1个双排滚柱轴承并放置在铝合金的底座上。滚珠丝杠与连杆连接,连杆通过联接螺母与推杆连接,推力球轴承在作动推杆的轴向方向可移动,可实现较低的摩擦,在推杆的外侧设置的密封装置可防止异物进入。在推杆的轴端安装连接头,实现与车辆悬架稳定杆的连接。

图2 电动作动器结构

电机采用高效可靠的无刷直流电机,作动器主要性能参数和结构尺寸如下:作动时间<0.3s,轴向方向最大输出力1 200N,最大尺寸为长300 mm,宽150mm;滚珠丝杠轴径为14.5mm,导程为4.5mm,导程角为4°47′。

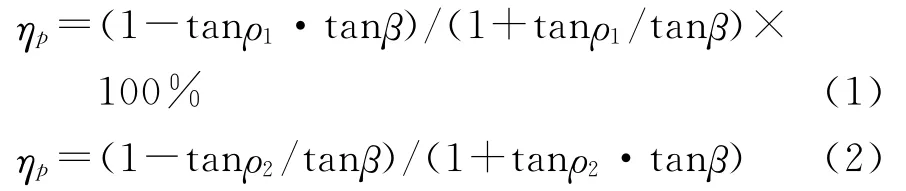

3 滚珠丝杠正向和逆向传动效率分析

为了分析滚珠丝杠的正向和逆向传动效率,定义电机轴旋转运动转变成螺母的直线运动,或者螺母的旋转运动转变成丝杠的直线运动称为正作动,即,回转运动转变成直线运动为正作动,如图3a所示。给螺母施加轴向力带动丝杠旋转,或者给丝杠施加轴向力使螺母旋转称为逆作动,即直线运动转变成回转运动为逆作动,如图3b所示。正作动时的传动效率称为正效率,逆作动时的传动效率称为逆效率。

图3 滚珠丝杠的正向和逆向作动

根据传动理论,输出功率与输入功率之比为传动效率。当采用滚珠丝杆传动时,正效率和逆效率的计算公式为:

tanρ1=μ1/cosθ;tanρ2=μ2/cosθ;tanβ=l/(π·φ);ρ1为正摩擦角;ρ2为逆摩擦角;μ1为正摩擦因数;μ2为逆摩擦因数;θ为滚珠丝杆槽接触角;β为导程角;l为导程;φ为滚珠直径。

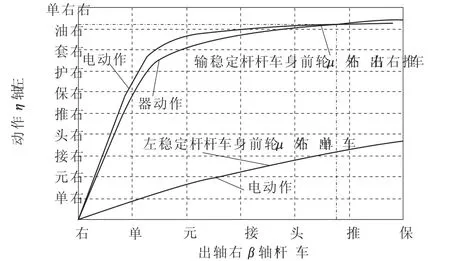

滚珠丝杆传动时的传动效率与导程角和摩擦因数有关,作动器采用摩擦因数μ为0.005的丝杠,并依据式(1)和式(2),其传动效率的结果如图4所示。从图4可知,滚动丝杠正作动时的正效率与逆作动时的逆效率几乎一致,其传动效率达到92%,而滑动丝杠的传动效率仅为32%。两者相比较,滚动丝杆具有明显的传动优势,在正向和逆向传动时均能实现高效率,并且动作响应快,能够实现车辆主动悬架系统的侧倾控制。

图4 滚珠丝杠传动的正效率和逆效率

正作动转矩和逆作动转矩为:

并且,正作动和逆作动的反作用力为:

Ta为正作动转矩;Tb为逆作动转矩;Fa,Fb为轴向载荷;l为导程;ηp为正效率;ηn为逆效率。

依据式(3)~式(6),可以分别计算出作动器在正向传动和逆向传动时输出的转矩和作用力,作动器的电控单元可以根据其输出转矩,及时地对车辆的侧倾姿势进行控制和调整。

4 作动器的性能测试

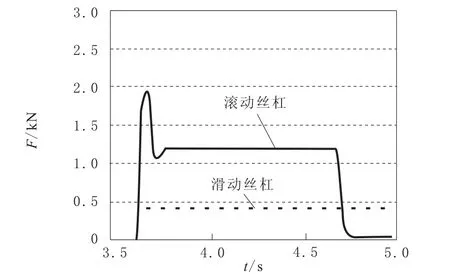

4.1 推力试验

推力试验的滚珠丝杠载荷转矩为:

T为载荷转矩;P为底座重量;L为滚珠丝杠导程;η为传动效率。

由式(7)可得轴向推力,即

试验装置由电动作动器液压推力部件推力传感器固定支架等组成。在试验中,作动器的连接头与液压推力部件相连接,测力传感器安装在固定支架的凸出短轴上,用于测量载荷。试验结果如图5所示。从图5可知,施加载荷后,丝杠轴向推力增加,其推力能够实现1 200N的设计要求。

图5 推力试验结果

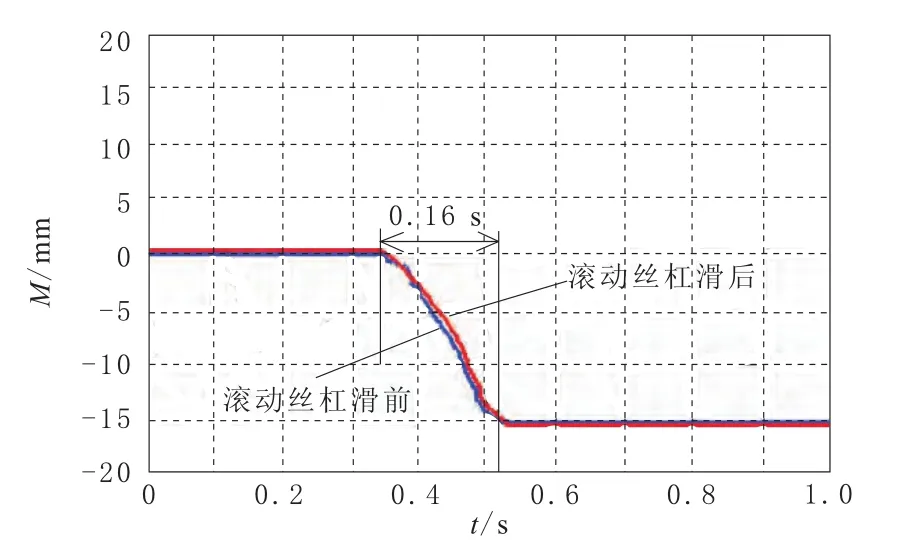

4.2 耐久性和响应性试验

在温度较高的环境时,作动器易产生高温失稳,因此,需要进行承载负荷的耐久性试验。参照国家减振器耐久性试验标准的8万次要求,本作动器的试验次数定为10万次。在进行完耐久性试验后,为了考察作动器的动作重复精度,再进行响应性试验,试验结果如图6所示。

图6 耐久性和响应性试验结果

从图6可知,耐久性试验后的作动器与试验前相比较,作动器仍然保持了良好的动作响应。

4.3 耐腐蚀性试验

安装在车辆底部的作动器易受高温多湿等外界环境条件的腐蚀,因此,为保证滚珠丝杠作动器的密封性和耐腐蚀性,需要进行耐腐蚀性试验。在图2所示的作动器内喷洒弱酸性气液,经过500次试验后,观察作动器内部是否有锈蚀痕迹。试验结果表明,作动器保持了耐腐蚀性。

5 结束语

针对车辆悬架传动系统,设计了一种由无刷直流电机与滚珠丝杠相结合构成的电动作动器。利用滚珠丝杠具有正向和逆向传动的高效率传动特性,实现对车辆侧倾的抑制,并对作动器进行了性能测试。测试结果表明,作动器的正向传动和逆向传动效率均可达92%;通过加载测试,作动器的推力达到了1 200N;作动响应时间在0.16s内;采用弱酸性气液进行喷洒测试,作动器的耐腐蚀性达到了设计要求,在高温多湿的交通环境下能稳定工作。

[1] 张进秋,彭志召,岳 杰,等.车辆馈能悬挂技术综述[J].装甲兵工程学院学报,2012,26(5):1-7.

[2] 喻 凡,张勇超.馈能型车辆主动悬架技术[J].农业机械学报,2010,41(1):1-6.

[3] 陈跃勇,丛 华.主动悬架系统中作动器模型的建立及性能分析[J].装甲兵工程学院学报,2004,18(4):32-34.

[4] 夏如艇,武马修一.采用电机作动器的主动悬架系统的仿真[J].汽车工程,2013,35(5):445-450.