低品位碳酸锰矿分级磁选试验研究

2014-04-02张红新李洪潮郭珍旭

张红新,李洪潮,郭珍旭

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州450006;3.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州450006)

锰及其化合物应用十分广泛。主要应用领域为钢铁行业是锰的最重要的应用领域,每年有90%的锰用作钢液的脱氧剂和脱硫剂或作为合金元素。在有色冶金、电池工业、建材工业、电子工业、国防工业,以及环境保护和农牧业等应用约10%。我国锰矿石蕴藏量丰富,居世界前列。但富矿(含锰品位>30%)极少,仅占全国总储量的5.4%。矿石含杂质高,伴生组分多。按工业类型分为碳酸锰矿矿石,氧化锰矿石和其他锰矿石。其中碳酸锰矿石占已查明锰矿资源储量的56%,氧化锰矿石占25%,其他锰矿石占19%。已开发利用的碳酸锰矿石平均品位18%左右,品位小于15%的矿石一直未得到较好的开发利用。由于锰系合金和电解锰的快速发展,在国内较高品位碳酸锰矿急剧减少的情况下,开发低品位碳酸锰矿已是迫在眉睫。

1 矿石性质

该矿由于矿石品位低,嵌布粒度极细,结构构造复杂,多呈鲕状结构产出,单体解离极为困难,矿石处理技术难度大。

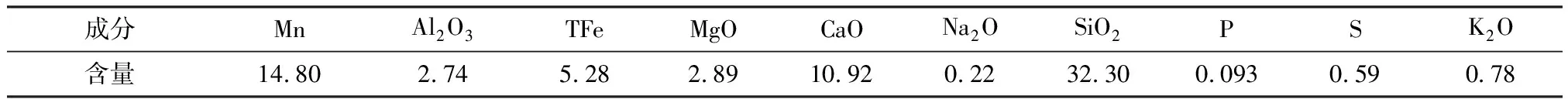

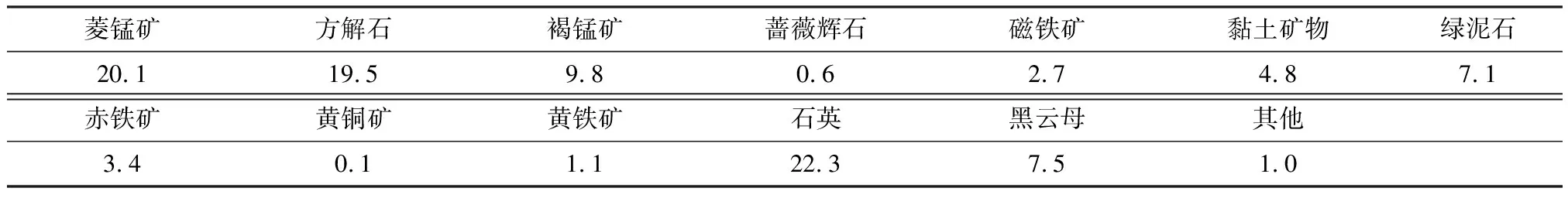

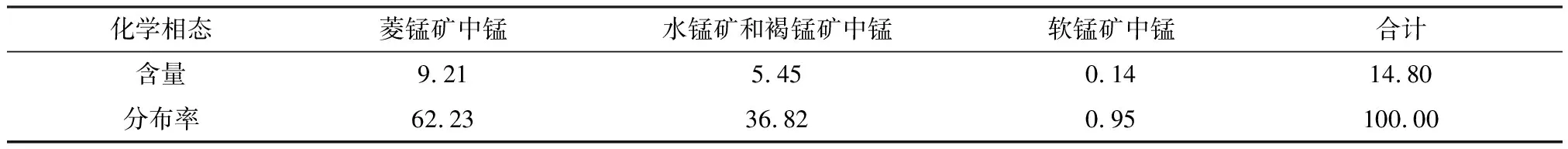

1.1 主要矿石成分

主要矿石成分见表1、表2、表3。从分析结果可以看出矿石含Mn 14.80%,主要以菱锰矿、水锰矿和碳酸锰矿形式存在,磁性铁占2.7%。

1.2 矿石结构构造

碳酸锰矿石主要呈红色、黑色,大部分红色矿石层理较厚,层理不明显,块状构造;大部分黑色、灰色矿石中菱锰矿条带发育,K呈层状构造;矿石中黄铁矿、磁铁矿等呈浸染状分布,浸染状构造。

菱锰矿呈鲕状分布,呈鲕状结构;矿石中黏土矿物、黑云母、石英、褐锰矿、磁铁矿等矿物粒度极细,呈微细粒结构;矿石中黄铁矿等结晶较好,具有自形、半自形结构;矿石中大部分矿物结晶较差,呈他形粒状结构。

表1 矿石化学多项分析结果/%

表2 主要矿物的相对含量/%

表3 锰物相分析结果/%

1.3 主要矿物嵌布特征

菱锰矿是矿石中主要的有用矿物之一,其在矿石中含量为:9%~10%。大部分菱锰矿粒度极细。主要呈鲕状集合体形态产出,鲕粒粒度0.5~5mm。鲕粒周围主要为微细粒的绿泥石、石英等矿物组成的基质,基质中均匀分布着大量的褐锰矿和磁铁矿等矿物。部分菱锰矿和方解石呈条带状分布,条带宽度一般为0.1~1mm。

褐锰矿是矿石中主要的有用矿物之一,其在矿石中的含量为3%~4%。褐锰矿粒度极细,仅有0.001~0.01mm。多呈浸染状分布在菱锰矿鲕粒周围。与石英、绿泥石、黏土矿物、赤褐铁矿、磁铁矿等矿物紧密共生。与其他矿物呈不规则状接触,单体解离难度较大。

蔷薇辉石是矿石中主要的含锰矿物之一。在矿石中的含量为0.6%。多为半自形柱状,主要呈脉状分布在方解石石英脉中。蔷薇辉石粒度较粗。

磁铁矿在矿石中含量为2.7%,是主要的金属矿物之一。粒度极细,一般仅有0.001~0.01mm,多呈浸染状分布。磁铁矿主要分布在锰矿石中,在围岩中含量较低。在锰矿石中磁铁矿与菱锰矿等含锰矿物关系紧密,两者与石英、绿泥石等矿物组成微细粒集合体。

2 选矿试验研究

根据该矿石性质研究结果,碳酸锰品位较低,嵌布粒度较细,单体解离难度较大,但碳酸锰矿鲕粒较粗,碳酸锰具有弱磁性,因矿石中磁铁矿与菱锰矿等含锰矿物共生密切,增强了碳酸锰的磁性,因此,可选择分级磁选工艺进行选别。

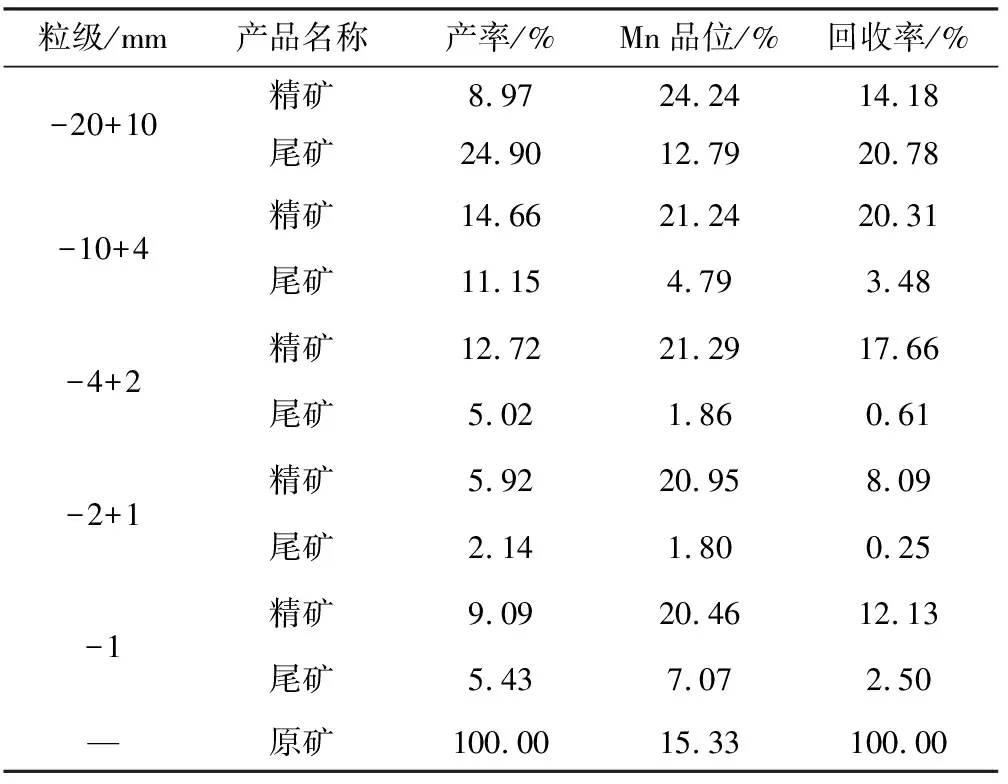

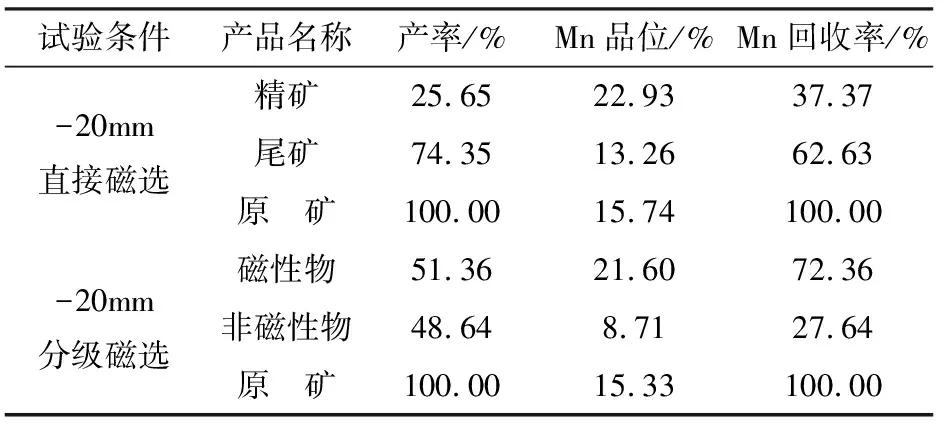

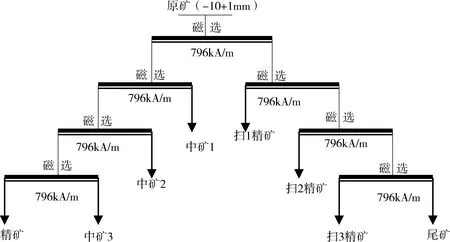

2.1 -20mm原矿分级磁选试验

矿石破碎至-20mm,进行筛分分级,粒级为-20+10mm、-10+4mm、-4+2mm,-2+1mm,-1mm五个粒级,+1mm粒级采用干式辊式磁选机进行磁选试验,考察每个粒级的分选效果,确定最佳的粒度上限。试验条件为:磁场强度796kA/m,滚筒转速为30r/min;-1mm采用湿式磁选机进行磁选试验,磁场强度为597kA/m,并对-20mm原矿分级磁选与直接干磁磁选进行对比试验研究。试验工艺流程见图1,试验结果见表4,与直接磁选对比试验结果见表5。

原矿-20mm分级磁选试验结果表明,-10+1mm粒级磁选Mn回收率较高,-20+10mm粒级尾矿中Mn品位较高,分选指标较差,-1mm粒级采用湿式强磁选尾矿中Mn品位较高,因此,确定-10mm粒级进行分级磁选较好。

图1 -20mm分级磁选工艺流程

表4 -20mm分级磁选试验结果

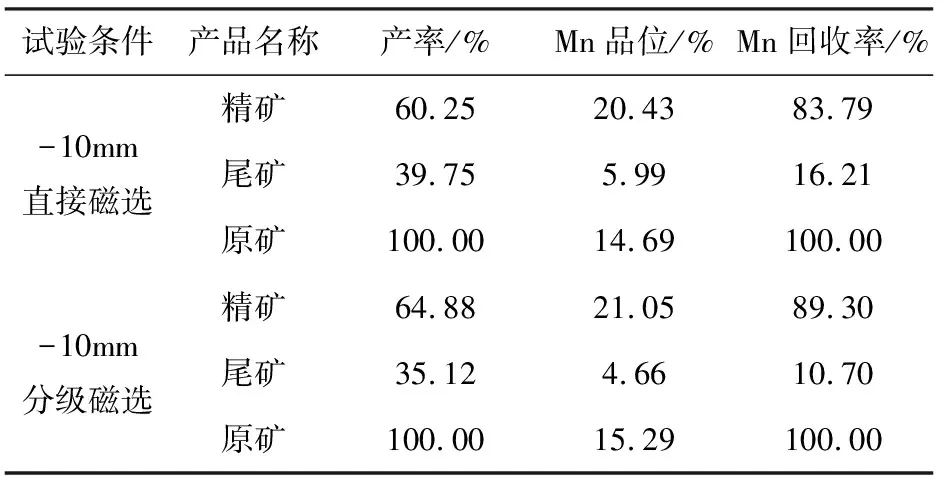

表5 -20mm分级磁选与直接干磁磁选对比试验结果

-20mm原矿直接磁选与分级磁选试验结果表明,-20mm直接干磁磁选Mn回收率较低。而分级磁选精矿Mn品位基本不变的情况下,Mn回收率提高35%,表明分级磁选分选效果优于直接干磁磁选。

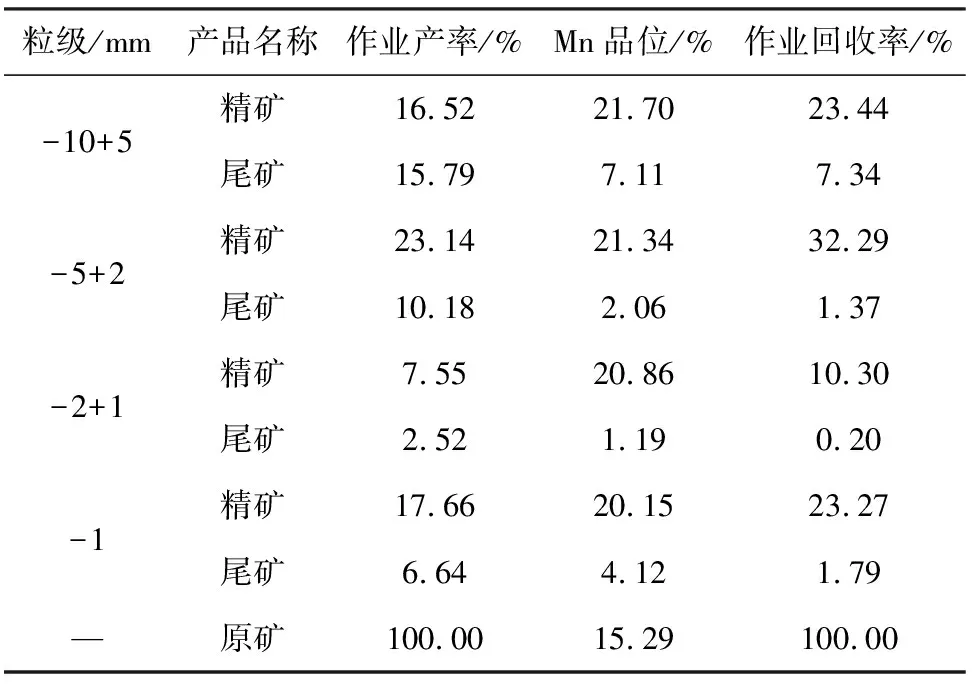

2.2 -10mm原矿分级磁选试验

将矿石破碎至-10mm,分级为-10+5mm、-5+2mm、-2+1mm、-1mm四个粒级进行试验研究,考察-10mm分级磁选效果。工艺流程及试验条件见图1,试验结果见表6,与直接磁选对比试验结果见表7。

比较-10mm直接磁选与分级磁选试验结果,-10mm分级磁选在锰品位不变的条件下,锰回收率提高6%。

表6 -10mm原矿分级磁选试验结果

表7 -10mm分级磁选与直接磁选对比试验结果

2.2.1 分级磁选优化试验

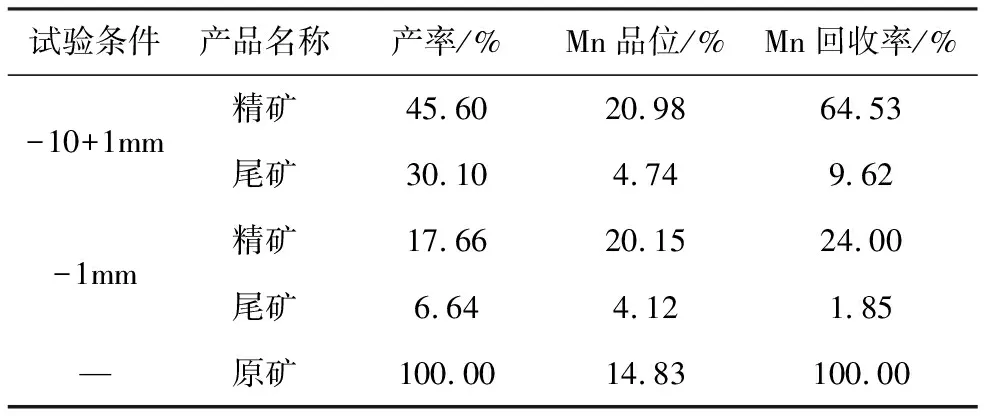

为减少分级次数,优化流程结构,将-10mm原矿分为-10+1mm,-1mm两个粒级,工艺流程及试验条件见图1,试验结果见表8。

表8 分级磁选优化试验结果

-10mm分级磁选优化试验结果表明,-10+1mm粒级精矿Mn品位为20.98%,Mn回收率为64.53%,-1mm粒级Mn品位20.15%,Mn回收率24.00%,-10mm精矿Mn回收率为88.53%,因此 -10mm原矿分两个粒级与分四个粒级精矿品位与回收率基本不变,为简化试验流程,将-10mm原矿分两个粒级为宜。-10+1mm粒级采用干式强磁选机分选,-1mm粒级采用湿式强磁选机磁选,可获得较好的分选指标。

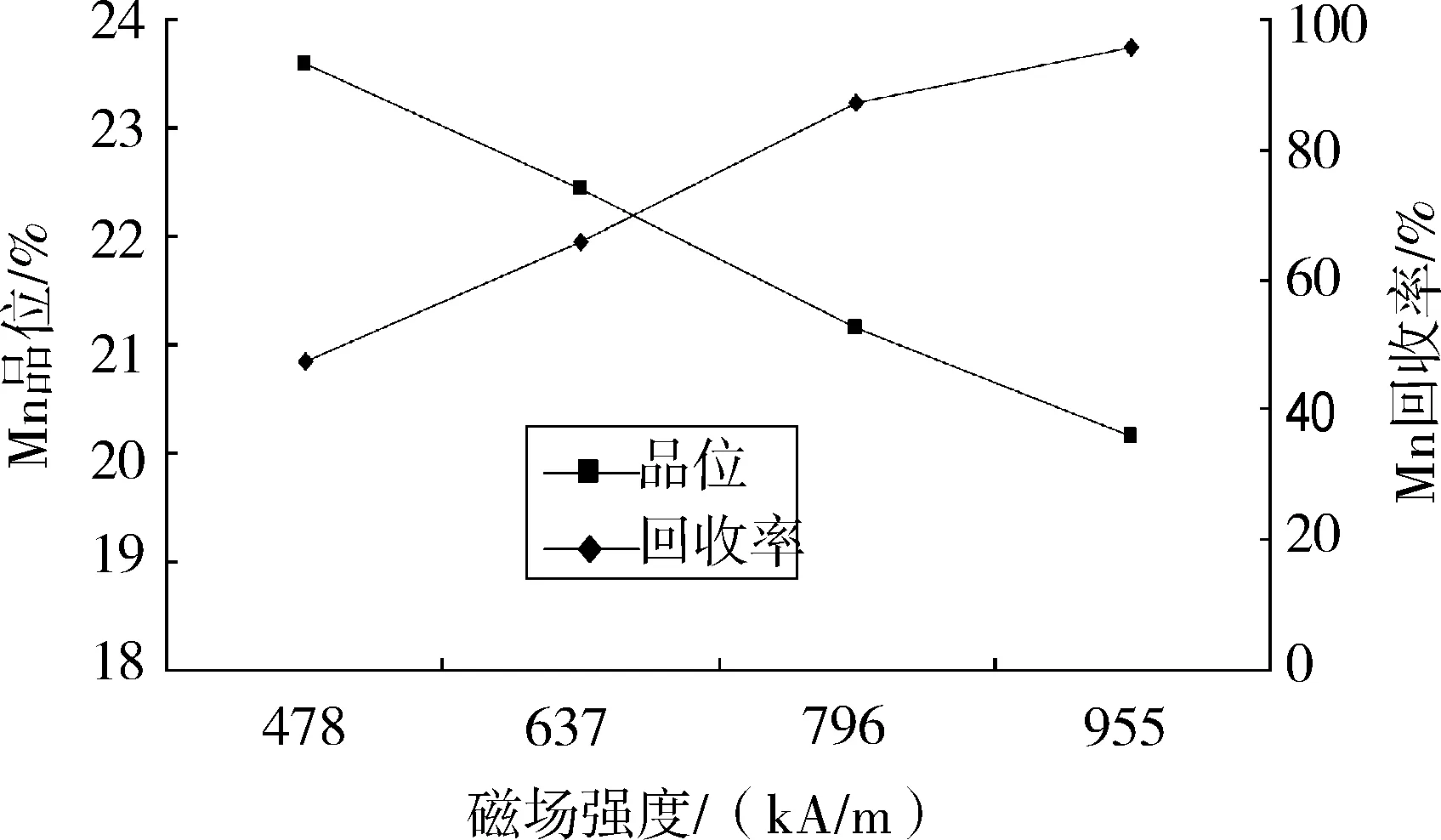

2.2.2 -10+1mm粒级磁选磁场条件试验

考察不同磁场强度对分选指标的影响(图2),从图2中可以看出,随着磁场强度的增大,精矿Mn品位降低,Mn回收率提高,综合考虑Mn精矿品位与回收率,选择磁场强度为796kA/m为宜,此时精矿Mn品位21.16%,Mn作业回收率87.04%。

图2 不同磁场强度试验结果

2.2.3 -1mm粒级磁选磁场强度试验

-1mm采用湿磁磁选试验,考察不同磁场强度分选效果(图3),从图3中可以看出随着磁场强度的增大,精矿中Mn品位降低,Mn回收率提高,为保证精矿中Mn品位≥20%,选择磁场强度为597kA/m为宜,此时精矿Mn品位20.46%,Mn作业回收率82.91%。

2.2.4 -10+1mm原矿精选与扫选试验

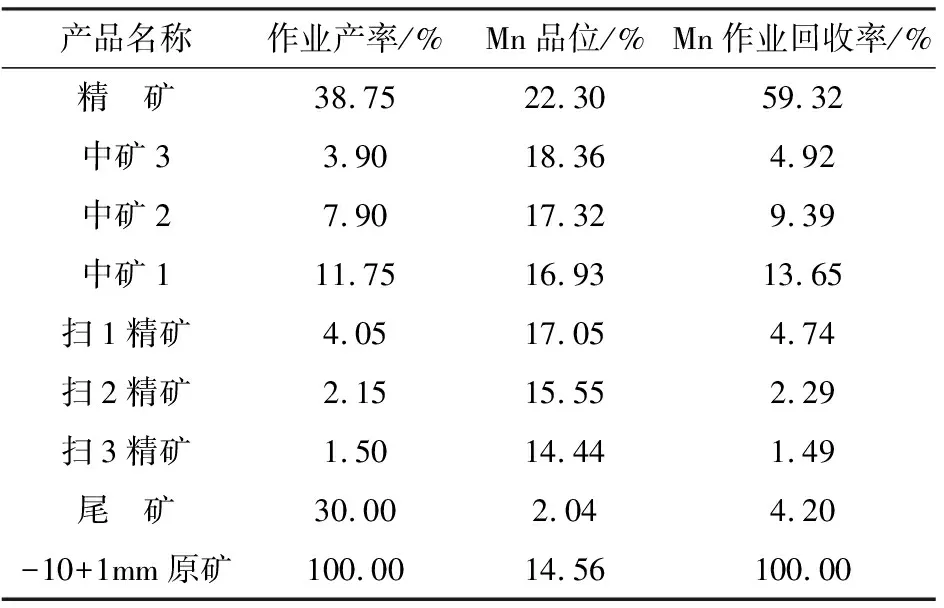

考察精选次数与扫选次数,确定最佳工艺流程结构。试验条件与工艺流程见图4。试验结果见表9。

图3 不同磁场强度试验结果

精选试验表明经三次精选精矿Mn品位仅为22.30%,提高幅度不大,而锰回收率下降幅度较大,为保证Mn回收率,采用一次粗选即可。扫选试验结果表明扫2精矿与扫3精矿Mn品位与回收率都较低,因此,采用一次扫选。

表9 -10+1mm原矿流程试验结果

图4 -10+1mm原矿流程试验工艺流程

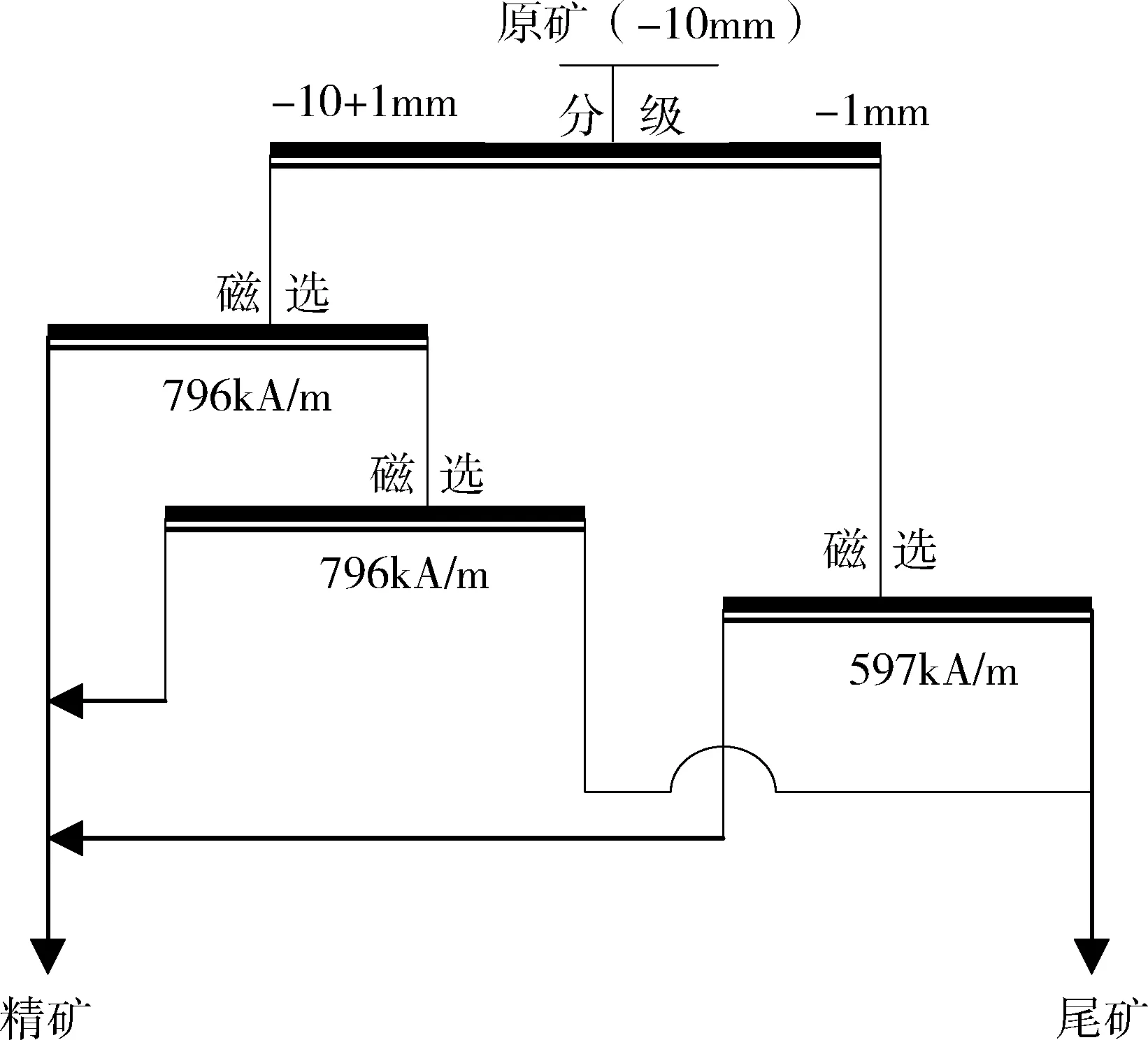

2.3 最终工艺流程

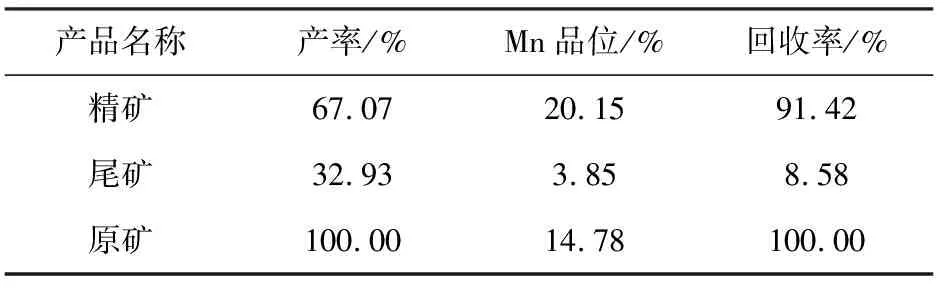

通过考察不同分选条件,确定了最佳工艺流程,试验条件及工艺流程见图5,试验结果见表10。采用-10mm原矿分级为-10+1mm与-1mm两个粒级,-10+1mm粒级采用干式磁选机磁选,一次粗选,一次扫选,-1mm采用湿式强磁选机一次磁选的工艺流程,最终获得精矿产率67.07%,精矿Mn品位20.15%,Mn回收率91.42%的良好指标。

表10 最终试验结果

图5 最终工艺流程

2.4 精矿产品多项分析

精矿产品多项分析见表11。

表11 精矿产品多项分析/%

3 结果与讨论

3.1 含锰矿物与磁铁矿密切共生是提高精矿回收率的主要因素

菱锰矿等含锰矿物具有弱磁性,但比磁化系数较低,按照破碎粒度越细,矿物解离度越高,磁选精矿品位应该越高,但-1mm湿磁分选效果表明精矿品位与+1mm基本一致,回收率较低,这说明,粒度越细碳酸锰与磁铁矿解离程度越高,造成碳酸锰磁性降低,不能被磁选吸附,故精矿回收率较低。

工艺矿物学研究表明矿石中两粒磁铁矿之间的距离为0.1mm左右,因此当碎矿粒度小于0.1mm时,会使大量锰矿物与磁铁矿分离,造成其磁性减弱,从而使选矿效果变的很差;由于菱锰矿鲕粒中磁铁矿含量较低,而菱锰矿鲕粒粒度一般为1~2mm,因此当碎矿粒度小于1mm时会使大量菱锰矿与磁铁矿分离,造成其磁性减弱,这会对选矿结果有影响。磁铁矿的嵌布特征研究表明磁铁矿主要与褐锰矿、石英、绿泥石等矿物紧密共生,组成微细粒集合体,这是精矿品位难以提高的主要原因。

3.2 粗粒分选的关键是碳酸锰矿呈集合体存在

研究表明碳酸锰粒度极细,但主要呈鲕状、条带状分布集合体形态产出,鲕粒粒度为0.5~5mm,集合体相对较粗,碳酸锰以集合体形态存在,且与磁铁矿紧密共生,使其磁性增强,为实现粗粒分选创造有利条件。

4 结论

1)通过工艺矿物学研究查明了制约锰精矿品位难以提高的主要原因,解释了在粗粒条件下能提高精矿回收率的关键所在。

2)分级磁选是回收低品位碳酸锰矿的合理流程。通过将矿石分级为-10+1mm和-1mm两个粒级,-10+1mm粒级采用磁场强度为796kA/m干式磁选机磁选,-1mm采用磁场强度为597kA/m湿式强磁选机磁选,最终获得精矿产率67.07%,精矿Mn品位20.15%,Mn回收率91.42%的良好指标。

3)本文采用分级磁选工艺处理低品位细粒碳酸锰矿,确定了合理的分级粒度与试验条件,具有工艺流程简单和易于现场实施的优势,为后续电解锰节约了成本,使低品位碳酸锰资源合理开发提供了技术保证。

[1] 孙传尧.矿产资源综合利用手册[M].北京:科学出版社,2000.

[2] 朱昌洛,沈明伟.低品位碳酸锰矿的选矿技术现状及进展[J].矿产保护与利用,2010(5):30-32.

[3] 陆薇宇,陆智,赵锋,等.广西某地氧化锰矿的选矿试验研究[J].中国锰业,2011,29(3):19-23.

[4] 李茂林,秦勤,但智钢,等.微细粒低品位碳酸锰矿强磁选工艺研究[J].武汉科技大学学报,2012,35(4):247-249.

[5] 张永来.城口碳酸锰矿石选矿试验研究[J].金属矿山,1998,261(3):20-22.

[6] 王兆元.SQC湿式强磁选机回收低品位碳酸锰的试验研究[J].江西有色金属,1997,11(4):26-28.