会宝岭铁矿全尾砂胶结充填最优配比试验研究

2014-04-02饶运章舒太镜郑长龙彭立正张海涛王正英

饶运章,舒太镜,郑长龙,彭立正,张海涛,王正英

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.山东能源临沂矿业集团会宝岭铁矿,山东 临沂 277712)

会宝岭铁矿是一个设计年采选矿石量300万t的新型地下开采矿山,该矿发育两条平行展布、相向而倾的隐伏状主矿带,矿体呈层状、似层状,与地层产状基本一致,矿石中主要金属矿物为磁铁矿,根据矿体产状、矿岩稳固性及矿石品位特点,设计采用分段空场嗣后充填采矿方法,采场分矿房、矿柱,待矿房矿石全部出完后,集中一次全尾砂胶结充填。

通过全尾砂胶结充填配比试验研究,可获得较为详细的全尾砂充填特性资料,既可为本矿山实施充填提供理论支持,解决矿山面临的尾砂排放时占用土地及污染环境等方面的问题,亦可为其他矿山提供借鉴参考[1-3]。

1 试验设计与实施

1.1 全尾砂回归正交组合试验设计

回归正交试验设计是一种将回归分析与正交设计组合起来的试验方法,可以在因素的试验范围内选择适当的试验点,用比较少的试验建立回归方程,并能获得试验的优化解[4]。

设因素Xj的取值范围为Xj[Xj1,Xj2],Xj1为因素Xj的水平下限,Xj2为因素Xj的水平上限,对因素水平进行编码,见式(1)。

(1)

式中:Xj0为因素零水平,Xj0=(Xj2+Xj1)/2;Δj为因素变化间距,Δj=(Xj2-Xj1)/2。

本试验选定的试验因素为水泥用量(X1)与料浆浓度(X2)两个,因子的取值范围X1[9.5%,20%],X2[65%, 80%],其中水泥用量是指占水泥全尾砂总量百分比。由此建立因子水平与编码的一一对应关系,见表1,据各因子水平的回归正交设计,需进行二因素四水平L16(42) 即16组胶结配比试验。

表1 因子水平与因子编码对应关系

1.2 全尾砂回归正交组合试验实施

本试验采用直径50mm×高100mm圆柱形试模,在试模内进行充填浆料的浇注,养护72h后进行试件脱模,每做完一组编上组号与日期,并送恒温、恒湿养护室继续养护。每组浇注圆柱形试件20个,3个用于单轴压缩试验,测试充填体28天单轴抗压强度(R)、弹性模量(E),9个用于剪切试验(30°、45°、60°各3个分别求平均值),测试养护28天充填体的粘聚力(C)及内摩擦角(φ);剩余试块在养护室继续养护,测试充填体90天单轴抗压强度(R)、弹性模量(E)。

2 试验结果与分析

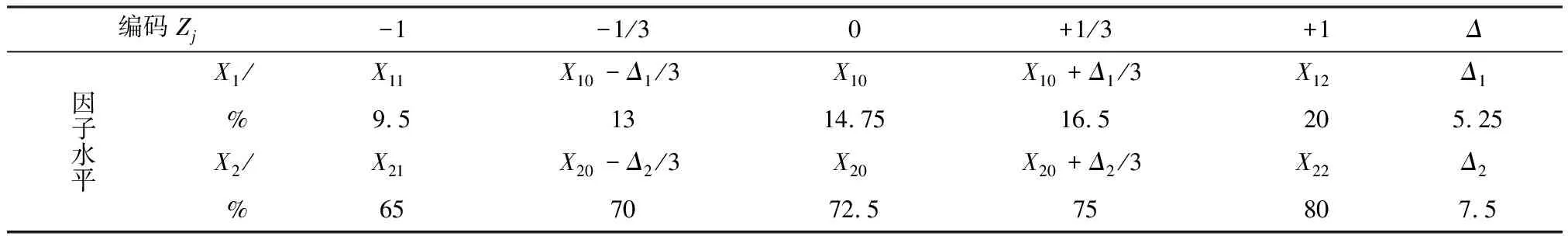

2.1 全尾砂充填料浆的流动性能

坍落度表征了料浆在管道中流动性能的好坏,它是充填料浆可泵性的重要指标。充填料浆的浓度是制约充填效率的重要因素之一,它决定着料浆的管道输送性能、充填能力和充填体的力学强度[5-8]。

为确定全尾砂充填料浆可流动浓度范围、流动性态,根据水泥-全尾砂-料浆的基本物理性质进行坍落度试验,试验结果如图1所示。当干水泥用量固定时,不同的重量浓度的料浆坍落度变化较大,当重量浓度固定时,不同的干水泥用量的料浆坍落度变化很微小,可知重量浓度对坍落度的影响远大于干水泥用量的影响;全尾砂料浆的坍落度随浓度的增大而减小,重量浓度在70%~80%影响较为显著,即流动性随料浆重量浓度的增大而减小,在重量浓度为75%~80%时,流动性随料浆浓度的增大减小更快;全尾砂料浆重量浓度为65%时,料浆流动性较好,但析水量较大,对充填体初凝、强度都会带来较大的不利影响;全尾砂料浆重量浓度为70%~75%时,全尾砂料浆坍落度在135~200mm范围,析水量较少,沉降、离析影响小,较适合高浓度井下充填。

图1 全尾砂充填体重量浓度-坍落度关系曲线

图2 全尾砂充填体重量浓度-内聚力(C28)关系曲线

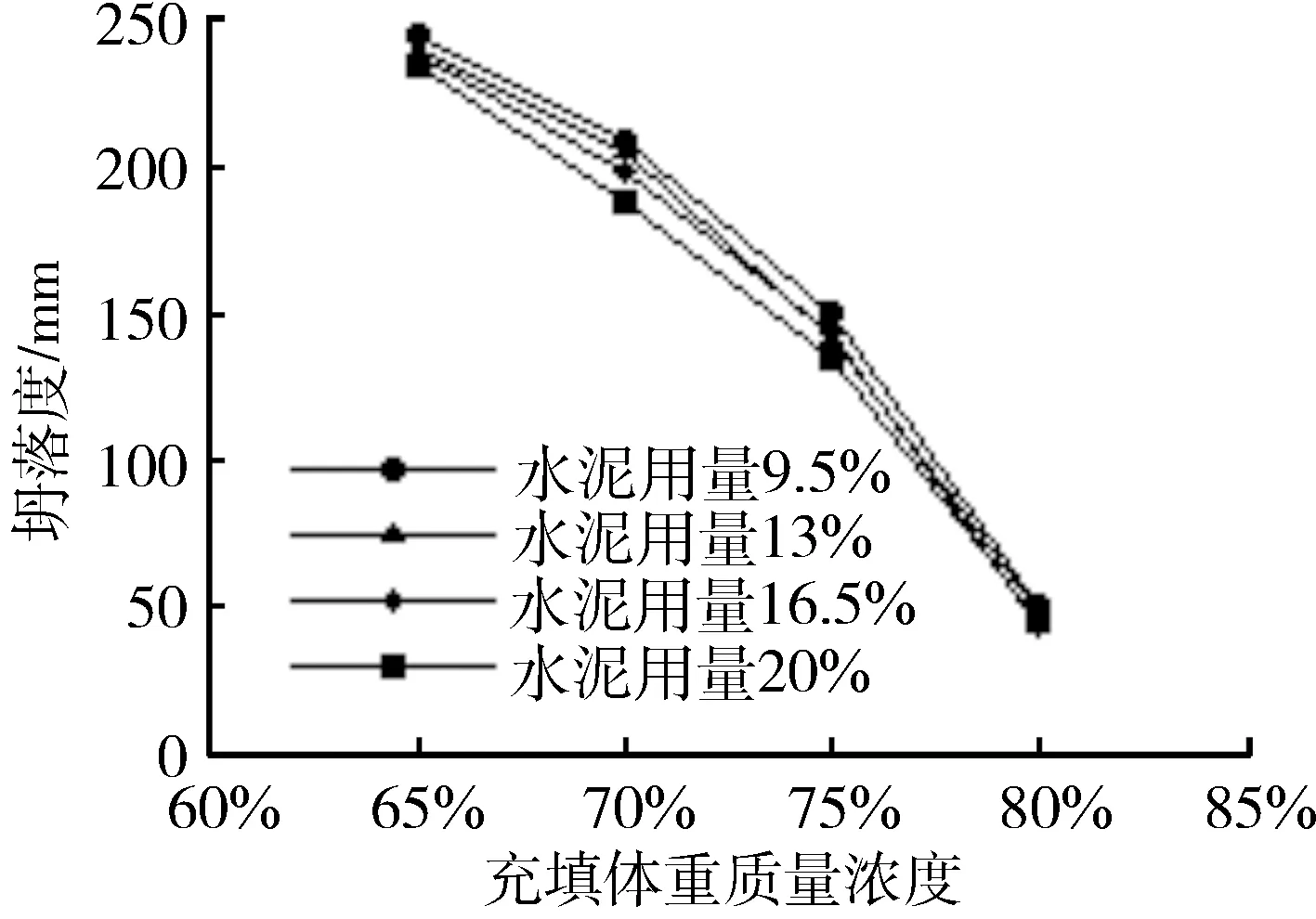

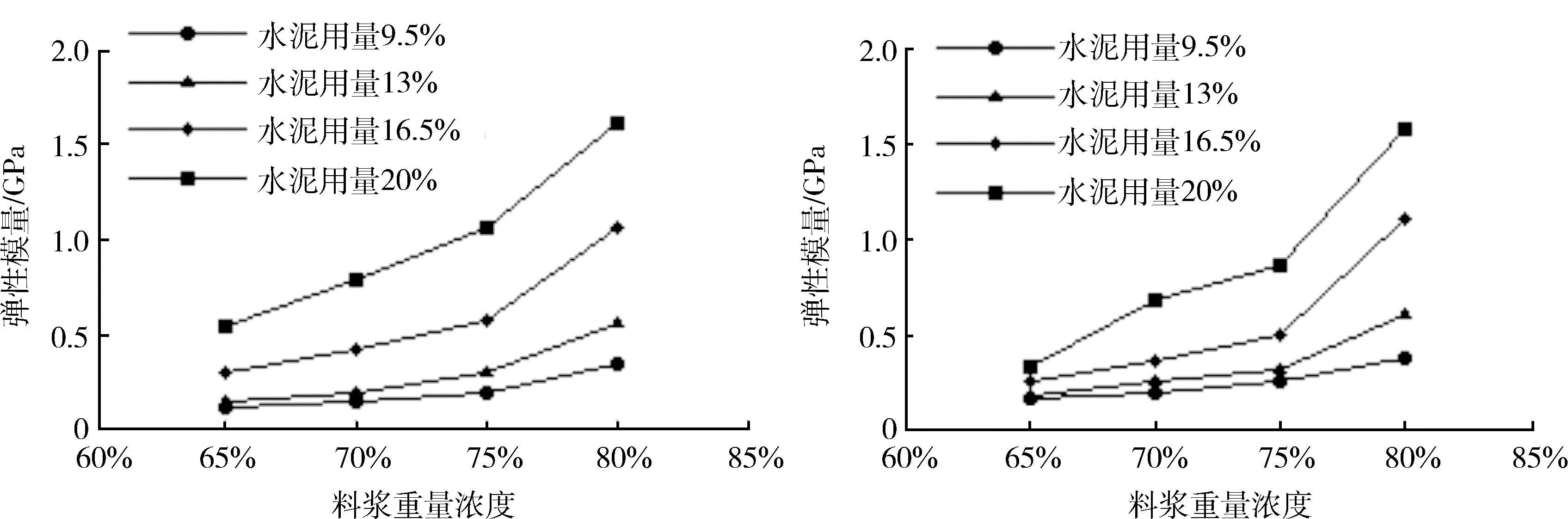

2.2 全尾砂胶结充填体强度性能

通过RMT-150压力系统,对养护28天的充填体进行无侧限单轴压缩试验及剪切试验,对养护90天的充填体进行无侧限单轴压缩试验,对试验数据进行统计分析,获得全尾砂料浆重量浓度-抗压强度(R)、弹性模量(E)、内聚力(C28)在不同水泥用量下的关系曲线,图2~4表明:当干水泥用量相同时,随着料浆重量浓度的升高,充填体抗压强度、弹性模量、内聚力分别增大,但干水泥用量越多时,其增大趋势越明显;当料浆重量浓度固定时,随着水泥含量的升高,充填体抗压强度、弹性模量、内聚力分别增大,但料浆重量浓度越低时,其变化趋势越小,料浆重量浓度越高其变化趋势越大。从养护天数来说,养护90天比养护28天的单轴抗压强度大,说明充填体养护时间对全尾砂膏体充填体强度有较大影响,随着养护时间的增加,水泥用量和料浆浓度的共同作用得到增强;养护28天与养护90充填体的弹性模量变化不大,说明充填体养护时间的增加,水泥用量和料浆浓度的共同作用对弹性模量影响不大。通过对试验数据进行统计分析后可知,干水泥用量为影响充填体力学性能的主要因素,料浆浓度为次要因素,但二者的作用相辅相成、缺一不可。

(a)养护28天充填体抗压强度试验结果 (b)养护90天充填体抗压强度试验结果

(a)养护28天充填体弹性模量试验结果 (b)养护90天充填体弹性模量试验结果

2.3 全尾砂胶结充填体回归分析

在回归正交试验设计基础上,设全尾砂胶结充填体强度指标(抗压强度、弹性模量、内聚力)为变量Y,水泥用量、料浆浓度分别为X1、X2,由于X1、X2两个因素之间无相关性,因此无需考虑其交互作用,可建立试验指标Y与试验因素X1、X2的二元一次回归方程,再应用基于最小二乘法的多元线性回归法对试验数据进行分析[9],来预测各因素在取值范围内全尾砂胶结充填体力学参数的一些变化规律。充填体强度回归方程[10]见式(2)。

加强顶层设计,一是做好“互联网+党建”工作开展的整体性规划,建立专门的党组织网络领导体系,明确“互联网+党建”的目标和要求,从整体上将“互联网+党建”纳入医院党的建设的整体规划当中[3];二是做好基础性规划。结合智慧医院的建设,有序推进各医院党建信息化建设,建立权责分工、职责明确,条块结合的“互联网+党建”平台,做好岗位的设置、平台的维护和运营、信息化的考核标准,实现对党支部的精细化管理。

(2)

式中:Xn1表示X1的分量与各因素对应分量乘积之和;εn为相互独立的并且εn~N(0,σ2)(n=1,2,…,16)。

利用MATLAB软件,对试验中的水泥用量,料浆浓度以及养护28天的充填体抗压强度、弹性模量及内聚力等数据进行回归分析。

1)养护28天与养护90天全尾砂胶结充填体单轴抗压强度的回归方程分别见式(3)、式(4)。

YR28=2.3567+30.2236(X1-0.1475)+17.4045(X2-0.7250)

(3)

YR90=2.5872+28.1514(X1-0.1475)+19.7410(X2-0.7250)

(4)

2)养护28天与养护90天全尾砂胶结充填体弹性模量的回归方程分别见式(5)、式(6)。

YE28=0.5229+7.7143(X1-0.1475)+4.0200(X2-0.7250)

(5)

YE90=0.5228+6.6693(X1-0.1475)+4.3305(X2-0.7250)

(6)

3)养护28天内聚力的回归方程见式(7)。

Yc28=0.7238+7.1960(X1-0.1475)+5.2104(X2-0.7250)

(7)

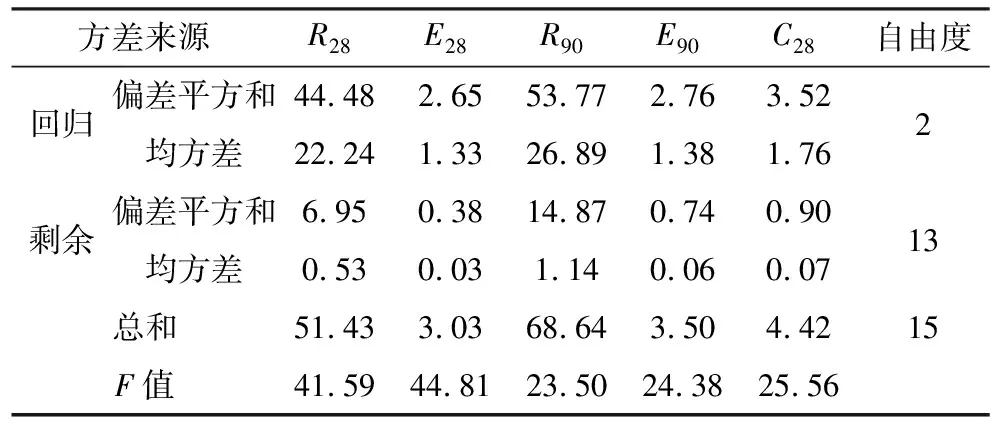

查表得F0.005=8.19,对与给定水平α=0.005时,均有F>F0.005,故回归方程(3)~(7)的回归效果显著。

分析比较养护28天、90天试验的回归方程及表2数据,式(3)与式(4)、式(5)与式(6)、式(7)分别为考察水泥用量、料浆浓度对抗压强度、弹性模量、内聚力影响的回归方程。由方程式的偏差平方和可知:水泥用量对充填体抗压强度的影响大于料浆浓度,通过对试验回归方程的F检验说明回归方程的精度是可以接受的;抗压强度回归方程和弹性模量回归方程的预测值精度几乎相近;养护28天F值比养护90天的F值大,因此养护28天的充填体预测精度相对更加准确;当给定抗压强度或弹性模量、料浆浓度和水泥用量中的任意两个值时,可应用回归方程来估计试验单轴抗压强度和弹性模量,对实际生产具有指导意义。

表2 全尾砂充填体回归方程方差分析表

3 最佳配合比优化

在上述回归分析和回归方程基础上,为寻找充填材料的最优配合比,根据矿山生产需要,对养护28天试块的3个力学指标(抗压强度yσ、弹性模量yE、内聚力yC)提出以下要求:yσ≥1.5MPa、yE≥ 0.2GPa、yC≥ 0.5MPa,根据3个试验力学指标的回归方程,利用数值分析软件求解该组联立不等式。

寻找工作被编成MATLAB程序在计算机上进行,具体方法是:在Zj的取值区间[-1,1],以一定步长Δj进行全面搜索,获得水泥用量X1和料浆浓度X2在取值区间内的较优值域[0.095,0.1475]、[0.725,0.80],并在此较优值域内以缩小的步长继续搜索,最终获得满足上述强度要求而又经济合理、适合管道输送的最优配比为水泥用量10.5%、充填浓度75%,此时,抗压强度、弹性模量、内聚力分别为1.507MPa、0.283GPa、0.553MPa。

4 结论

1)当全尾砂料浆重量浓度为70%~75%时,全尾砂料浆坍落度范围为135~200 mm,析水量较少,比较适合高浓度充填。

2)获得不同配比充填体28天与90天的单轴抗压强度、弹性模量、内聚力等力学参数,由其关系曲线可知胶结充填体强度性能与水泥用量和料浆浓度均成正比关系,水泥用量起主要作用,料浆浓度为次要作用。

3)得出了充填体抗压强度、弹性模量及内聚力等力学参数的回归方程式,对各回归方程式进行显著性检验,养护28天的F值比90天的F值大,因此养护28天的充填体预测精度相对更加准确。

4)应用回归方程预测估计养护28天充填体的单轴抗压强度、弹性模量或内聚力,寻找满足该矿要求的充填材料最优配合比,得出水泥用量10.5%,充填浓度75%。

[1] 周爱民.矿山废料胶结充填[M].北京:冶金工业出版社, 2010.

[2] 孙德民,任建平,焦华喆,等.某矿全尾砂胶结充填物料性能研究[J].金属矿山, 2012(3):6-9.

[3] 饶运章.粉煤灰和木钙双掺用于胶结充填的正交组合试验[J].黄金,1994,15(10):20-25.

[4] 上海师范大学数学系概率统计组编.回归分析及其试验设计[M].上海:上海教育出版社,1978.

[5] 刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2001.

[6] 郭利杰,杨小聪.废石尾砂胶结充填试验研究[J].武汉理工大学学报, 2008,30(11):76-78.

[7] 胡华,孙恒虎.矿山充填工艺技术的发展及似膏体充填新技术[J].中国矿业, 2001,10(6):47-50.

[8] 李一帆,张建明,邓飞,等.深部采空区尾砂胶结充填体强度特性试验研究[J].岩土力学,2005, 26(6):865-868.

[9] 李兴尚,许家林,黄伟强,等.江砂胶结充填体抗压强度的多元回归研究[J].矿业研究与开发,2008, 28(1):10-12.

[10] 陈良,盛佳,李向东.充填试块强度多元线性回归分析预测[J].采矿技术,2012, 12(3):32-33.