基于机器视觉的发动机气门入模状态检测*

2014-03-26肖尧先李伟光

万 好,肖尧先,李伟光

(1.南昌航空大学航空制造工程学院,江西南昌 330063;2.华南理工大学机械与汽车工程学院,广东广州 510641)

0 引言

气门是汽车发动机关键零部件之一,对发动机性能和寿命有重要的影响。随着我国经济的发展,在对汽车需求量与日俱增的同时,气门市场迎来了高速发展,但是目前国内多数的气门生产厂家仍采用人工生产方式,机械化、自动化水平低,生产的产品质量不稳定,易受操作人员的因素影响,难以满足巨大的市场需求和不断提高的产品质量要求[1]。气门电镦成型是气门生产过程中的一个重要工序,但加工环境恶劣,自动化程度低,因此,基于气门电镦成型加工工序的特点,不断提高气门电镦成型过程中各环节的自动化水平具有十分重要的意义。

现代机器视觉技术是以20世纪80年代初,Marr提出的视觉系统框架为基础发展起来的,机器视觉技术现已广泛应用于装备制造、工业部件检测、包装检测、印刷检测、工业测量等领域[2]。

针对发动机气门电镦成型加工的特点,本文将机器视觉理论与技术引入发动机气门电镦成型过程,设计了基于机器视觉的发动机气门棒料入模状态检测系统,通过该系统替代人工检测方式,将气门电镦成型各设备有机结合起来,实现发动机气门电镦成型的全自动化。

1 发动机气门电镦成型

本项目前期研究中已实现采用机器人与机械手配合电镦机,构成气门电镦成型系统,实现了气门电镦成型的自动化。该系统中,通过机器人与机械手从电镦机中取出待冲压的气门棒料并放入冲压机中,当检测气门棒料正常入模后冲压机完成冲压成型。发动机气门电镦成型加工设备包括:电镦机、四轴搬运机器人、冲压机和两轴搬运机械手,各种设备的现场布局如图1所示。

图1 气门电镦成型设备现场布局示意图

完整的发动机气门电镦成型过程分为六步工序:

(1)三台电镦机按次序电镦气门棒料;

(2)机器人依次从电镦机中夹取电镦后的待冲压气门棒料并转移到机械手;

(3)机械手把待冲压气门棒料放入冲压机模具中;

(4)人工判断气门棒料入模状态并给冲压机发送冲压指令;

(5)冲压机对气门棒料进行冲压成型;

(6)机械手把成型后的气门放入落料框中。

该气门电镦成型系统已基本实现气门电镦成型自动化,但在使用过程中发现,当执行工序(3),即机械手把待冲压的气门棒料放入冲压机模具中时,有时会出现棒料不能正常入模的现象,而工序(4)中,对发动机气门棒料入模与否、入模位姿是否正确则完全凭借操作人员的目测与经验进行判断。若判断错误,工序(5)中冲压机的冲压头将继续冲压,不仅会生产出废品,还会损坏模具。因此,寻找适当的方法来检测电镦后的棒料能否正常入模,是确保该系统稳定工作的要点。

本文采用基于机器视觉的静态检测系统,代替人工检测方式对发动机气门棒料入模状态进行检测。通过采集气门棒料入模状态的图像,经图像预处理[3]、图像处理与分析,检测出气门棒料是否正常入模,再通过机械手和机器人做出相应处理,很好的衔接工序(3)与工序(5),将棒料入模、状态检测和冲压成型完全通过计算机控制,实现整个加工流程的自动化。

2 视觉检测系统

视觉检测系统负责的是对气门棒料入模状态进行图像采集、图像处理与分析,当检测到气门棒料正常入模后,让冲压机工作使后续加工工序顺利进行;在检测到气门棒料未能正常入模时,协调冲压机、机器人和机械手进行相应处理。为了提高图像处理效率,系统给用户提供了检测的“感兴趣区域”选择功能,即用户可以通过人机交互的方式在采集到的图像中框选出感兴趣的区域,以此来缩小图像处理范围、提高处理效率[4]。视觉检测系统采用结合了开源的计算机视觉库OPENCV的VC++6.0为软件开发平台,由于OPENCV采用优化C代码编写,能够充分利用多核处理器的优势,获得更高的检测速度[5]。

2.1 图像采集

图像采集采用CCD数字相机完成发动机气门棒料入模状态图像的采集。当两轴机械手将待冲压气门棒料放入冲压模具后,视觉检测系统调用OPENCV中cvCreateCameraCapture函数访问并开启图像采集设备,对待视觉检测区域进行拍摄,再调用cvQueryFrame函数抓取并返回一帧图像数据,发动机待冲压气门棒料入模的实际采集图像如图2所示。

图2 发动机气门杆入模正常状态

2.2 图像预处理

采集到的图像在经过人机交互模块后,处理范围被缩小至用户所框选出的感兴趣区域,但为进一步提高处理速度并且使区域特征更加明显,感兴趣区域的图像还要经过一定的预处理过程。图像预处理包括滤波处理、阀值化等。

在发动机气门电镦成型现场环境中,获取的初始图像带有各种噪声,需要对图像进行滤波处理消除噪声干扰。中值滤波[6]是抑制噪声的非线性处理方法,简单方便,能较好地保护目标区域。在OPENCV中调用cvSmooth函数并使用CV_ME⁃DIAN类型,对初始图像进行中值滤波。电镦后的发动机气门棒料在由两轴机械手放入冲压机模具中时处于高温红热状态,在将RGB图像转换成灰度图像后,棒料所反映出的灰度值都较大,最大灰度值为255。阀值化[7]处理,是通过设定阀值,将灰度值低于阀值的像素点剔除(即将灰度值设为0)。对众多图像数据进行分析后可知,冲压模具的灰度值一般在112以下,可以将其设定为阀值,对感兴趣区域中低于此阀值的像素点剔除。

图3 图像预处理前(左)后(右)

2.3 图像处理及分析

数字图像处理是指使用电子计算机对量化的数字图像进行处理,具体地说就是通过对图像进行各种加工来改善图像的外观,是对图像的修改和增强。本文运用图像处理算法对预处理后的图片进行处理,将入模后的气门棒料突显出来。数字图像分析是指对图像中感兴趣的目标进行测量和检测,以获得可观的信息[8]。针对发动机气门棒料入模状态检测的要求,灰度平均值、灰度腐蚀和模板匹配检测算法方案都可以达到检测目的。

(1)灰度平均值

气门正常入模时图像像素的灰度平均值与气门没有入模时图像像素的灰度平均值存在较大的差异,经过对大量的气门棒料入模图片进行分析,得出灰度平均值在200以上可认为待冲压气门棒料已正常入模。因此,可以以此灰度平均值作为分辨气门是否正常入模的依据。当检测到图像中灰度平均值大于200时,可以认为模具口上存在高温红热的气门棒料,即气门已正常入模;反之,则可认为气门没有入模。

(2)灰度腐蚀[9]

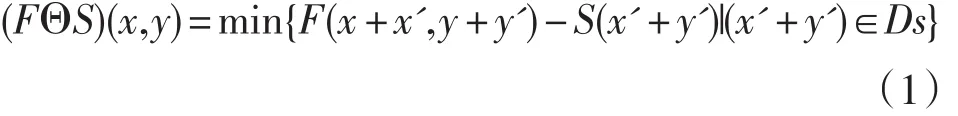

令F表示预处理后得到的灰度图像,S为结构元素,使用S对F进行腐蚀,记作FΘS,形式化地定义为:

其中Ds是S的定义域,计算过程相当于让结构元素在图像F的所有位置上滑过,而在此过程中要保证(x+x’,y+y’)始终在图像F之内。腐蚀结果FΘS在其定义域内每一点(x,y)处的取值为以(x,y)为中心,在S规定的局部领域内F与S之差的最小值。本文采用的S为一椭圆形结构元素对图像进行灰度腐蚀,若复试后图像上仍存在灰度值大于200的像素,则证明模具口上存在高温红热的气门棒料,即气门棒料已准确入模;反之,则证明气门棒料没有正常入模。

(3)模板匹配

模板匹配算法[10-11]用于计算两幅图像之间的相似程度。具体做法是:以其中一幅图像为基准图像,另一幅图像为模板图像(一般来说模板图像的大小都要小于或等于基准图像的大小),在基准图像上逐点移动模板图像,计算在模板图像覆盖的范围内,模板图像与基准图像的灰度相关值,相关值最大的点则被认为是模板图像与基准图像相似度最大的地方,即最佳匹配点。

对于大小为M×N的基准图像f(x,y)和大小为J×K的模板图像w(x,y),f与w灰度相关度值计算公式可表示为:

将一张气门正常入模照片作为模板图像,然后以此模板图像对后续检测图像进行模板匹配,若模板图像与检测图像的灰度相关值大于阀值,则证明检测气门正常入模;反之,则气门棒料没有正常入模。

2.4 视觉检测流程

发动机气门棒料入模状态视觉检测系统开启后,用户可以通过人机交互界面中的按钮给系统发送变更当前感兴趣区域的请求。当系统检测到变更感兴趣区域请求后,摄像头将自动拍摄并把最初图像显示在人机界面中,用户可以通过鼠标框选感兴趣区域(即框选待冲压气门棒料所在位置)。图像处理模块将对用户框选的感兴趣区域图像进行处理并按照检测算法分析出结果,如果用户对分析结果不满意,可以重新选取感兴趣区域,如果满意则保存当前感兴趣区域坐标并写入数据库。视觉检测系统读取感兴趣区域坐标,系统将进入正常的工作模式,即摄像头自动拍摄,图像处理模块自动处理图像及输出分析结果。

发动机气门棒料入模状态视觉检测方案软件系统流程图如图4所示。

图4 静态检测方案软件系统流程

3 实验与分析

构建了发动机气门入模状态视觉检测系统硬件平台,通过实验测试了上述检测算法的时效性与准确性,经过与人工检测方式对比,得到最适合气门电镦成型中发动机气门入模状态检测要求的检测算法。

3.1 实验硬件平台

发动机气门入模状态视觉检测系统包括以下几部分:工业相机、镜头、相机支架、磁力表座、图像处理单元。本系统所采用的CCD工业相机为德国ImageSource公司的DMK51BU02.H,分辨率1 600×1 200,帧率12帧/秒,且相机集成了硬件降噪功能;镜头选用日本PENTAX公司的C5028-M相机镜头,焦距50 mm;使用磁力表座是为了固定相机支架与相机,防止抖动对图像采集产生影响;为了方便与计算机控制程序通信以及共享计算资源,使用研华IPC-610H(处理频率3.0 GHz,内存1GB)工控机作为图像处理单元;由于发动机气门杆入模状态检测不需要获得气门表面的细微特征,且处于高温状态下的气门本身就是发光体,所以不需要补充其他光源。视觉检测系统硬件平台如图5所示。

图5 视觉检测系统硬件平台

3.2 视觉检测算法性能实验

分别应用灰度平均值、灰度腐蚀和空域及频域下模板匹配这四种检测算法方案,对发动机气门棒料入模状态进行检测并对检测结果的时效性和准确性做出分析,再通过跟人工检测方式进行对比选出最适合气门电镦成型的检测算法方案。

四种视觉检测算法方案得到结果如图6所示。

四种算法在准确性和时效性方面的性能如表1所示。

图6 气门杆入模状态视觉检测效果对比图

表1 各检测算法检测性能

由检测结果可知,四种视觉检测算法方案均能够检测出气门棒料是否正常入模,均能够满足气门电镦成型对视觉检测系统的准确性的要求。但是各算法执行时间却有着较大差异,其中,灰度平均值检测方案具有良好的时效性,频域模板匹配法次之,而其他两种检测方案则不理想。所以视觉检测方案选用灰度平均值法,在时效性和准确性方面均能够满足气门电镦成型加工需要。

此外,将采用灰度平均值检测方案的视觉检测系统与人工检测进行对比,视觉检测方式在时效性和准确性两个方面都明显优于人工检测方式。

4 结论

本文提出了一种基于机器视觉的发动机气门入模状态检测方式,在分析发动机气门电镦成型工艺流程及构建视觉检测系统硬件平台的基础上,对图像中用户所选择的感兴趣区域进行发动机气门入模状态检测。通过分析多种视觉检测算法结果,灰度平均值检测算法在能准确检测气门是否正常入模的前提下,以0.028秒的检测时间表现出最优性能,并明显优于人工检测方式,符合发动机气门电镦成型对气门入模状态检测的准确性和时效性的要求,具有良好的工业应用价值。

[1]何嘉健.机器视觉技术在发动机气门杆入模状态检测中的应用研究[D].广州:华南理工大学,2012.

[2]蒋君杰.基于机器视觉的磨削火花分析[J].制造技术与机床,2013(1):148-151.

[3] Li Zhuo,Geng Qi Xian.An Image Preprocessing Algo⁃rithm of Weak and Small Target in Digital Video Interpre⁃tation System[A].Electrical and Control Engineering(ICECE),2010 International Conference[C].2010:388-390.

[4]周静,郝红卫.基于用户感兴趣区域的图像检索方法[J].计算机应用研究,2007,24(9):282-283.

[5]Gary Bradski,Adrian Kaehler.学习OpenCV(于仕琪刘瑞祯).北京:清华大学出版社,2009.

[6] Chin-Chen Chang,Ju-yuan Hsiao,Chih-Ping Hsieh.An Adaptive Median Filter for Image Denoising[A].In⁃telligent Information Technology Application,IITA'08.Second International Symposium [C].2008 (2):346-350.

[7]徐平,邵定宏,魏楹.最佳阀值分割和轮廓提取技术及其应用[J].计算机工程与设计,2009,30(2):437-439.

[8]梁冬泰.多尺度多元图像分析机器视觉检测理论及其应用研究[D].浙江大学,2009.

[9]刘俊定,范新南,丁朋华,郑庆元.基于改进Sobel算子的多仪表图像边缘检测算法[J].科学技术与工程,2012,12(19):4691-4696.

[10]云艳,高红俐,沈姗姗.基于机器视觉技术的疲劳裂纹自动检测实验系统[J].机电工程,2012(2):183-187.

[11]高军,李学伟,张建,等.基于模板匹配的图像配准算法[J].西安交通大学学报,2007,41(3):307-311.