缆索爬行机器人结构设计与动力学仿真

2014-03-26李立伟董振华郭志成

李立伟,史 荣,董振华,郭志成

(燕山大学机械工程学院,河北秦皇岛 051530)

0 引言

缆索是斜拉桥的主要受力构件,但是由于其长期暴露在空气之中,缆索的钢丝会受到严重的破坏[1]。本文设计的轻型缆索机器人是通过携带检测仪器在缆索上爬行来完成对缆索的断丝检测任务。机器人整体采用框架式的结构,其最主要的特点是实现了机器人爬行状态下调节抱缆力的功能,大大提高了机器人的越障能力和适应缆索直径变化的能力。

1 缆索检测机器人的设计思路

缆索机器人必须稳定地抱挂在缆索上。由于机器人自身重量较大,加上所携带的检测设备的重量,会导致机器人的驱动电机功率过大,这时使用电池为机器人供电效果不太理想,考虑到高能电池的成本以及电池重量问题,本机器人设计采用缆线供电。当机器人在高空检测缆索时,供电缆线的重量也会随着工作高度的增加而增加。因此缆索机器人结构设计中,重量轻、结构可靠是首要要求[2]。

大多数已有的缆索爬行设备都是利用滚轮抱紧缆索,依靠缆索与滚轮之间产生的摩擦力作为驱动力实现沿缆索的上下运动[3]。但是当机器人的抱紧力过大时会对缆索表面的PE保护套造成损害,抱紧力过小时又会因为提供的作为驱动力的摩擦力过小而使机器人产生车轮打滑现象,甚至快速坠落。另外,一些斜拉桥的缆索上安装有装饰物,机器人沿这样的缆索爬行时遇到装饰物便会卡死。为了适应这些情况,缆索机器人必须要设计有抱缆力调节装置,并且可以在工作状态下调节抱缆力。因此本缆索爬行机器人设计的第二个要求是实现缆索机器人工作状态下的抱缆力调节,使其能够可靠地抱紧缆索并且具备一定的越障能力。

工作在高空的缆索机器人容易受到风力的影响。当风力作用在机器人表面时,缆索机器人会产生往复摆动的现象,这极大地增大了爬行过程中的危险性。如何减轻风力的作用,机器人爬行时保持什么样的空间姿态也是机器人设计的重要内容。

2 缆索爬行机器人本体结构设计

根据以上设计思路,本文提出了如图1所示的缆索爬行机器人本体结构。此结构的最大特点是实现了抱紧力的远程遥控调节,并且具有框架式结构、重量轻、体积小,结构简单、安装方便等特点。

图1 缆索机器人总体结构

整体成框架式的结构,机器人由三个小车(15、18)和连接小车的六个连接板(13、14)组成。三个小车两两相差120°,均布围绕在缆索周围,从而实现了结构上对缆索的包围,使爬行过程更为安全可靠。其中两台小车为压紧小车(18),通过弹簧(12)提供的弹力将四个从动轮紧紧的压在缆索表面。弹簧一端的一个连接板有螺纹调节装置,可以通过它来调节抱紧力的大小。另外的一个小车为驱动小车(15),驱动电机(1)固定在小车的一侧,通过同步带传动将转矩传递给大带轮(20),最终传递给两个驱动轮(3、19)实现机器人的上行和下行。驱动轮的另一侧设有一个电磁制动装置(7、8),在机器人突然断电的的情况下实现驱动轮的制动。在驱动小车上还装有另外一台电机(6),通过电机带动丝杠转动,这个装置实现了机器工作状态中变换抱紧力,提高了缆索机器人的越障能力和适应性。

3 抱缆力调节原理

在连接小车的三对连接架(13、14)上均打有四个通孔,每对连接架用螺栓固定。通过调节穿过螺栓的两个孔的次序可以对机器人的适应直径进行粗调。将机器人安装到缆索上时必须要将机器人拆开,此结构安装时只需将两个螺栓旋开,将机器人打开后使缆索轴径与机器人轴心对中安装即可。因此该连接架有连接三个小车和粗调适应直径的功能,使得安装和粗调一次完成。安装完成后就要根据机器人的负重情况调节抱紧力的大小,弹簧一端的一个连接板有螺纹调节装置,通过旋转螺母可以改变弹簧的长度,从而对弹簧进行预紧。

图2 丝杠螺母调节装置

机器人工作状态下沿着缆索轴向爬行时,通常情况下抱紧力不需要调节。当遇到比较小的障碍物时可以依靠惯性以及弹簧的缓冲作用越过障碍物。但当遇到较大的障碍物时就容易造成卡死现象,此时可以通过丝杠螺母调节装置来改变抱紧力的大小。丝杠螺母调节装置结构如图2所示,电机带动丝杠旋转,和它配合的螺母就会沿丝杠上下运动,从而带动连杆和摆杆转动,驱动轮就会被压紧或松开。当缆索的直径突然变小,机器人抱紧力不足以克服重力时,此装置可以使其重新获取足够的抱紧力。丝杠螺母调节装置克服了现有缆索机器人运行时容易卡死的问题,提高了机器人的越障能力、安全性和适应性。

4 机器人运行姿势的重锤效应

缆索爬行机器人设计时重心的布置也是很关键的问题,布置不当会导致机器人工作时摇摆或者螺旋爬升。机器人与检测仪器之间若是刚性连接,机器人的螺旋爬升势必会导致检测仪器沿螺旋轨迹检测,这将对检测信号的识别以及检测缺陷的具体定位造成负面的影响。如若缆索机器人与检测仪器之间是柔性连接的,机器人螺旋爬升将导致柔性连接件的缠绕打结,严重影响缆索机器人的正常工作。因此螺旋爬升在缆索检测时应该尽量避免。

此机器人设计时由于电机、传动系统、电磁制动系统和丝杠螺母调节装置安装在驱动小车上,所以重心偏向于驱动小车一侧。使用三维设计软件Solidworks建模分析机器人的质量属性,机器人的重心距离缆索轴线43.601 mm,重心位置如图3所示。当机器人在缆索上爬行时,在重力的作用下重心会在缆索轴线的正下方,机器人会保持这个空间姿势行走。当遇到风吹或振动时,机身会发生摇摆,但在重力作用下,机器人会恢复回稳定运行状态。这就很好的避免了缆索机器人在爬升时的螺旋爬升问题。

图3 缆索机器人重心位置示意图

5 电磁制动系统设计

缆索机器人是在高空中作业的一种特种机器人,由于工作环境的特殊性,一旦发生断电故障,机器人将会从几十米的高空坠落,造成严重的安全事故。因此有必要在缆索机器人上安装安全返回装置。发生断电故障时,要求安全装置自动启动,避免机器人加速下坠[4]。

在机器人的两个驱动轮上各装有一个电磁制动装置,制动轮安装在驱动轮一侧,如图4所示。电磁铁断电状态下,弹簧片会压紧制动轮,电磁铁通电时,在电磁力的作用下,弹簧片受到吸力和制动轮分离。机器人正常工作时,电磁铁处在通电状态。当遇到紧急情况,例如机器人突然停止供电,机器人会在重力作用下加速下降。此时电磁铁断电,弹簧片压紧制动轮,在制动轮上产生一个反向的转矩,从而使机器人停止坠落停在半空中。此时工作人员拉动系在机器人上的缆绳将其收回。

图4 电磁制动装置

6 丝杠螺母力学模型建立

图5 丝杠螺母调节装置结构示意

如图5所示,图中N为缆索的聚乙烯套对车轮的正压力,F为丝杠螺母对连杆的推力,T为作用在丝杠轴上的有效扭矩,T0为电机的输出扭矩,连杆AE长为L,AC长为L2,CH长为L1,A点与H点的水平距离为L3,α为连杆AE与水平向左方向的夹角,β为连杆CH与水平向左方向的夹角。

由于整个结构是左右对称的,故只对左边一侧进行分析。一固定铰支座A为坐标原点,坐标方向如图5所示。以(xE,yE)表示E点的坐标,以(xH,yH)表示H点的坐标。由图5的几何关系可得:

对上式两边分别取微分得:

对上式进行简化,导出ΔyE和ΔyH之间的关系:

用P表示丝杠螺母副的导程,θ表示丝杠和螺母之间的转动角度,丝杠螺母的位移可表示为:

引入虚功原理:

将公式(7)代入得公式(9),得:

分析丝杠螺母副的受力状态,根据虚功原理得:

其中,η为丝杠螺母副的传动效率。

将公式(9)、(11)代入公式(12)中,得:

上式取微分得到:

式(13)即为推导出的丝杠螺母副调节装置的力学模型。

将cotβ用含有L1的公式表示:

将公式(14)代入丝杠螺母副调节装置的力学模型中,得到丝杠上有效扭矩与车轮正压力之间的关系:

7 丝杠螺母调节装置的动力学仿真

对机器人的丝杠螺母调节装置进行动力学仿真,取P=3 mm, η=0.5, L=123 mm, L1=173 mm, L2=61.5 mm, L3=117.5 mm,N=460 N。以摇杆AE与水平方向的夹角α的变化反应机器人适应缆索直径的变化,用Matlab模拟得到丝杠扭矩T与α的变化曲线图,如图6所示。

图6 丝杠螺母调节装置仿真曲线

从图6中可以看出,当α=0.45rad时,此时机器人车轮的高度最大,为一个极限位置,CH、HG、GD处在一条直线上,在这个位置F几乎为0 N,故此刻螺杆的扭矩也为0 N⋅mm,随着角度的增大,丝杠的扭矩在不断的上升,但增速越来越小,最后平衡在500 N⋅mm附近。此时适应缆索的最小直径,α的取值为26°~45.5°。由于调节电机的转矩比较小,一般的步进电机都可满足要求。

8 机器人动力学仿真

机器人的结构设计完成后,此结构是否可以使缆索爬行机器人顺利平稳的在缆索上运行,还需要仿真技术的验证。通过动力学仿真,可以及时发现设计中存在的问题。

在机器人上的两个驱动轮上加以力矩:

T=IF(TIME-0.02:0,5 000,IF(TIME-2.7:5 000,5 000,0))

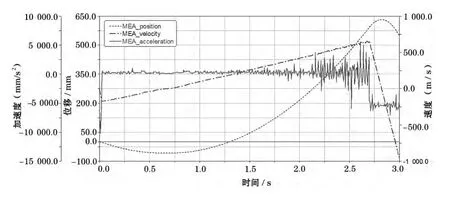

上式扭矩T是一个时间的函数,即在0~0.002秒时间不加扭矩,0.002~2.7秒内加一个5 N⋅m的扭矩。仿真时间为3 s,仿真步长为100步。仿真结束后输出位移、速度、加速度曲线如图7所示。

图7 位移、速度和加速度仿真曲线图

从图7中可以看出来,在0~0.02秒,速度从0降到负值,位移为负,此时机器人在重力作用下向下运动,之后驱动轮上加上5 N⋅m的驱动力矩,机器人加速度为正,但由于惯性的原因,速度仍然为负值,但向下运动的速度在减小,在1.3 s附近速度为正,然后机器人开始向上爬行,在2.7 s去掉驱动力,加速度瞬间变为负值,速度快速下降。3 s结束时,速度达到负的1 m/s。由于仿真过程中整个模型都被定义为刚体,故加速度曲线中可以看出存在明显的刚性冲击,且速度越大刚性冲击就越严重。

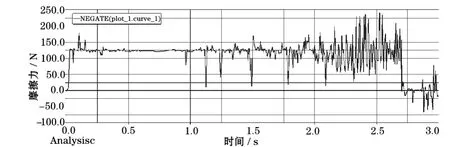

两个驱动轮受到两个向前的摩擦力作用,这两个摩擦力提供机器人爬行的动力,其实是爬升装置的驱动力。前驱动轮和后驱动轮受到缆索的摩擦力如图8、9所示。

图8 前驱动轮所受的摩擦力曲线图

图9 前驱动轮所受的摩擦力曲线图

可以看出在未加驱动力矩的0~0.02 s,驱动轮受到的摩擦力非常小,之后快速上到125 N附近,2.7 s之后又快速回落至0附近。这和位移、速度、加速度的趋势正好吻合。但由于接触是刚性的,而且从三维软件中导入的模型都存在一些退化,因此运动过程中摩擦力的幅值存在明显的振动,并且速度越快振动越明显。

9 结论

本论文在大量研究现有缆索机器人技术的基础上,设计了一种新型、轻型、框架式结构的缆索爬行机器人。并详细阐述了缆索机器人的设计思想和设计特点。结合缆索机器人的特点,对抱缆力自动调节装置进行分析。运用ADAMS软件建立的缆索机器人的虚拟样机,获得的动力学特性曲线表明机器人可以安全平稳的运行。由于没有对缆索机器人进行加工装配,论文所做工作为前期基础性的研究,结构设计和驱动控制方面都有很大的完善空间。

[1]屠凯.缆索表面检测机器人的系统设计和仿真研究[D].重庆:重庆大学,2009.

[2]张家梁,吕恬生,罗均,等.管外摩擦轮自爬升机构的研究[J].现代机械,1999(3):32-33.

[3]罗均,赵波,吕恬生,等.缆索I号机器人样机爬升机构的分析与试验[J].中国机械工程,2001,12(2):121-122.

[4]徐丰羽,王兴松,徐家林.缆索检测机器人安全回收机构设计与分析[J].机器人,2008,30(5):447-452.

[5]袁建明,武新军,康宜华,等.可重构斜缆索磁性无损检测机器人技术研究[J].武汉理工大学学报,2008,32(3):442-445.

[6]任芸丹,芮延年,林杰.基于模糊灰色理论爬绳机器人可靠性评价[J].苏州大学学报,2004,24(5):13-14.

[7]Tavakoli M, Zakerzadeh M R, Vossoughi G.A hybrid pole climbing and manipulating robot with minimum DOFs for construct and service applications[J].The In⁃dustrial Robot, 2005,32(2):171-178.

[8] Yazdani B, Nili Ahmadabadi M, Harati A.Design and development of a pole climbing robot mechanism[A].In the proceedings ofMechatronics and Robotics[C], Germany, Sep.2004.

[9] Angeles J, Yang G, I-Ming Chen.Singularity analysis of three-legged,six-DOF platform manipulators with URS legs [J].IEEE/ASME Trans on Mechatronics,2003(11):469-475.

[10] Schraft R, Neugebauer M, Gernot Schmierer.A mod⁃ular construction system for lightweight multipurpose climbing robots[J].Pro.Int.Conf.Field and Service Robotics, 1999(2):353-358.