液压翻转机翻转机构的异种钢材焊接

2014-03-26李其生

李其生

(广州市博润化工有限公司,广东广州 510700)

1 工程简介

广州铝制品厂的主要产品,是卷筒式薄铝板,批量很大,主要销售出口。以往包装通过10吨行车吊装,没有翻转机构。垂直双向包装打带很困难,而且不安全。流水生产线上包装速度慢,严重影响生产率的提高。

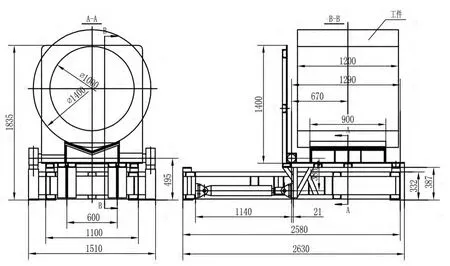

该厂进行技术改造,需要几台10 t翻转机。要求翻转重量10 t,卷筒最大直径1 200mm、宽度 1 200mm,要求电控PLC,双缸液压操作,实现半自动翻转。翻转机构用SUS304不锈钢板,机架和翻转机构,尽量采用槽钢结构,以达到整机重量轻、强度高、美观实用的目的。卷筒料液压翻转机,机械部分如图1。机架部件由槽钢和钢板组焊而成,翻转机构由不锈钢板,槽钢组焊而成。焊接要求高,需达到足够的强度,是本机成败的关键之一。

图1 机械部分

2 可焊性分析

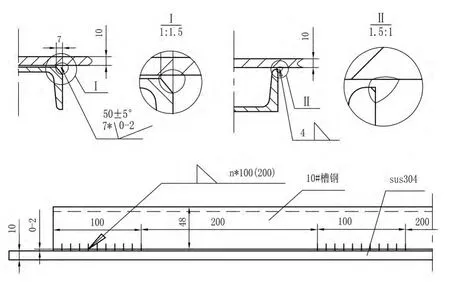

异种钢材焊接的机件,翻转机构,钢板均用10 mm的SUS304不锈钢板;槽钢选用10#槽钢,材质选用30#钢,结构如图2。

图2 翻转机构

(1)翻转机构钢板SUS304,其化学成份如表1(摘自供应商提供的材质报告)。

表1 SUS304化学成份

表2 30#钢化学成份

(2)10#槽钢的材质为30#钢,其化学成份如表2〔1〕。

根据文献[1],表1和表2的两异种钢金属的可焊性在良好的范围内。再从机械性能上看,不锈钢SUS304屈服点235 MPa/mm;抗拉强度510 MPa/mm。30#钢屈服点300 MPa/mm;抗拉强度500 MPa/mm。两种材料的δs和δb较为接近,可焊性好。

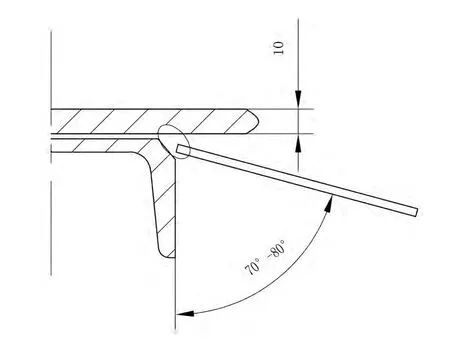

图3 焊接接头的型式与尺寸

以上分析,只要使用合理的焊接工艺,焊接操作得当,可以得到良好的焊接质量。

3 焊接工艺

(1)10#槽钢长宽交集处开坡口50°±5°。如图3。

(2)清理施焊接口:对接口内外20 mm范围内的油污、油漆、铁锈等对焊接有害的物质清理干净,直至还原工件材料本色。

(3)焊接材料的选择,选用牌号A102型号E308-15,规格为直径3.2 mm焊条,铬镍奥氏体不锈钢焊条。

(4)采用手工电弧焊。焊接接头的型式与尺寸,如图3。焊缝型式如图4。

(5)装备点固焊与组焊成型步骤。

1)首先将翻转机构底盘即支架10#槽钢装配点焊固定。

2)将上述底盘组焊成型:要采取分段,对称焊接方法,防止机架变型。

3)SUS304厚度10 mm不锈钢板点固于底盘上,然后完成组焊。

4)主轴点固与组焊。

5)SUS304厚度10mm加强板与工件支承板SUS304点固,然后完成组焊。

装配规范参数见表3。

(6)安排有经验的持证焊工施焊。

(7)试焊:

图4 焊接型式

表3 装配规范参数

取10#槽钢长100 mm,取SUS304钢板(10 mm)150 mm×150 mm各一件,按上述工艺进行试焊,焊后发现裂纹,出现问题。

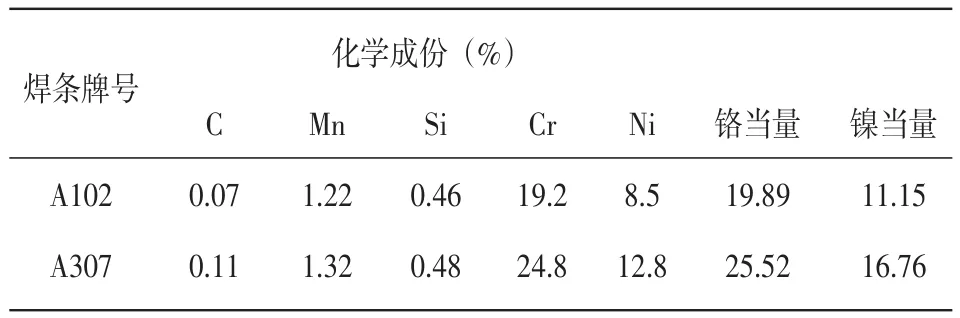

接着,由厂长主持,召开由车间主管和专业焊接工程师、焊工班长和施焊焊工参加的焊接质量分析会议。在现场针对焊缝裂纹,对焊接母材、焊接材料、清理接口的干净程度、焊接方法、焊接电流等,进行了分析,查找原因。工程师认为造成裂纹的主要原因可能是焊条的选用不合适。由于A102焊条与A307焊条的化学成份铬当量、镍当量的含量不同,附表4[2]。

表4 装范参数

采用A102焊条焊接焊缝中形成了脆硬的马氏体组织产生裂纹。而采用A307焊条则在焊缝中会形成奥氏体+铁素体双相组织。经统一意见后,再取一对试样进行施焊,按国家标准GB/T983-1995《不锈钢焊条》规定,根据熔敷金属的化学成分、焊接位置和电流种类,选用牌号A307(E309-15)焊条进行焊接,结果焊缝良好,未发现裂纹和其它缺陷,解决了问题。

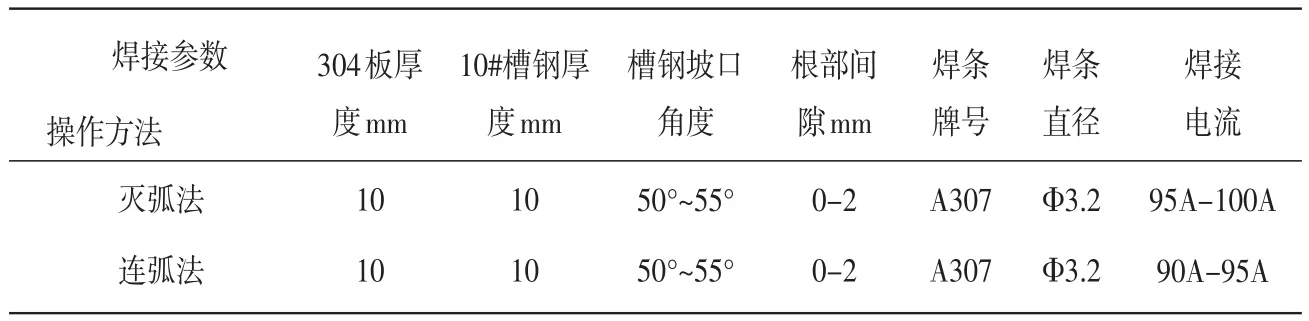

(8)翻转机构是本机焊件的关键件,由SUS304厚度10 mm与30#钢10#槽钢,异种钢材的焊接而成。必须分层焊接,打底层,填充层,最后盖面层焊接而成。焊接规范参数见表5。

4 焊接操作注意事项

(1)焊条的烘干,本机施焊时,选用A307(E309-15)焊条,烘干炉调定相应适合的温度200℃~250℃,进行烘干,1小时烘干水分,放进保温桶内使用提取时用完一支再取一支,以防止焊缝气孔等缺陷。

(2)整个试焊过程,焊条与工件的角度保持80°~85°之间,以防止气孔等缺陷。

(3)注意收弧,将电弧引到坡口处收弧,以防止焊缝凸凹和焊瘤的产生,并用角磨机处理(打磨)收弧处。

表5 焊接规范参数

5 304不锈钢板与10#槽钢(异种钢焊接)

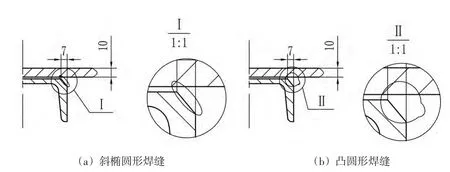

打底层焊接如图5,尽可能将熔池形成控制成为斜椭圆形。避免出现凸圆形焊缝,因为凸圆形焊缝容易形成层间夹渣及溶合不良等缺陷。

打底层的焊接操作,采用灭弧焊或连弧焊操作技术进行施焊。

图5 打底层焊缝形状

(1)操作时,焊工的左手或胳膊最好有依托,以保持身体的稳定,引弧点应是焊工的正视部位,焊完一根焊条后,焊工需要移动一下位置。保持能正视焊缝,焊工上部身体应随电弧同时向前移动。但眼睛仍要与电弧保持一定的距离。

(2)打底层焊接,由于过渡熔滴受重力影响,偏离焊条的轴线,向下倾斜,因此,在短弧施焊的基础上,焊条保持一定的下倾角70°~80°,如图6。

图6 焊条角度

由于焊条的倾斜及上板、下坡口面角度的影响,使电弧对上板、下坡口面的加热不均匀;上板受热较好,下坡口面受热较差。同时熔池金属因受重力作用下坠,极易造成下坡口面熔合不良,甚至冷接。所以,应先击穿下坡口面,使下坡口面击穿熔孔在前。起焊时,首先在定位焊缝前10~15 mm处的坡口面上划擦引弧,然后将电弧迅速回拉到定位焊缝中心部位加热坡口,当见到坡口两侧金属即将熔化时,将熔点金属送至坡口根部,并压一下电弧,使熔滴与熔化的定位焊缝和母材金属熔合成第一个熔池。当听到电弧的穿透声时,表明已形成了明显可见的熔孔,这时使焊条与焊件保持一定的斜角,依次在下坡口和上板施焊。施焊时,电弧不要抬得太高,保持短弧焊接。

(3)更换焊条熄弧前,必须向熔池背面多补几滴熔滴,然后将电弧拉到侧后方熄弧[2]。更换焊条速度要快,换好后应立即在熔池处再引弧,利用电弧的加热和吹力,重新击穿下坡口钝边,压低电弧施焊;或在收尾熔池处,加热1~2 s,使之熔化,然后立即引弧击穿焊接,保证根部焊透,接头光滑。

(4)连弧焊的操作,先在始焊部位的坡口面上引弧,待根部钝边熔化后,再将液态金属带到下侧钝边,形成第一个熔池,然后击穿熔池,并立即采用椭圆形运条法运条。从坡口上侧向下侧的运条速度要慢一些,防止产生夹渣以及保证填充金属与焊件熔合良好。从下侧向上侧的运条速度要快一些,以防止液态金属下淌[2]。并尽可能将溶池形成控制成为斜椭圆形,避免出现凸图形焊缝,因为凸形焊缝容易形成层间夹渣及溶合不良等缺陷。

底层A307(E309-15)不锈钢焊条按以上方法分段焊接完成后,焊填充层。在填充层焊接之前先用角磨机修理底层焊接接口,引弧和收弧端用沙轮片打磨至理想接口,其它用钢丝刷打磨直至把焊皮焊渣清理干净。认真检查底层有否焊接缺陷,若有缺陷即时修复。

填充层的焊接:检查完底层焊缝有无气孔、未熔合等焊接缺陷,有焊接缺陷的要进行修复,确保没有焊接缺陷后即可准备填充层的焊接,焊接填充层前用钢丝刷子把底层焊缝刷一遍,测一下焊缝温度(用红外线测温器探测),当焊缝温度下降到60 C°左右开始填充层的焊接。

表6 304不锈钢板与槽钢焊接参数

盖面层焊接:填充层检查完合格后用钢丝刷子将焊缝刷一遍,测一下焊缝温度,当焊缝温度下降到60℃左右开始盖面层的焊接。

焊接方法焊条角度如图6所示。焊接电流比焊底层稍大100~110 A。焊接速度控制在每分钟焊5~6 cm长度。速度过快会造成未焊透、未焊满;过慢则会造成咬边、焊瘤、烧穿等缺陷。

6 质量检查及结果

(1)质检部门进行外观检查,无缺陷,根据GB/T6147焊缝外观与内在缺陷分级的规定[3]、定为Ⅱ级。焊缝成形,纹路比较一致,呈美观状态,焊缝颜色金黄色。

(2)在质管部门组织下,根据GB/T12467.4-1998焊接质量要求[3],对整机产品进行负载工作检验,无发现裂纹,无出现其他问题,符合设计要求。

[1]机械设计手册编委会.机械设计手册[M].北京:化学工业出版社,1987.

[2]机械工业职业技能鉴定指导中心.高级电焊工技术[M].北京:机械工业出版社,2010.

[3]机械工业技师考评培训教材编审委员会.焊工[M].北京:机械工业出版社,2005.