复合成核剂对PPR结晶性能和力学性能的影响

2014-03-26梁明霞张晓红乔金樑

梁明霞,张晓红,乔金樑

(中国石油化工股份有限公司北京化工研究院,北京市 100013)

无规共聚聚丙烯(PPR)的分子结构中共聚单体无规则地分布在聚丙烯(PP)链的两侧,赋予PP优良的物理及化学性能。但由于PPR相对分子质量分布较窄,相对分子质量较大,其结晶性能较弱,加工较困难[1]。在PP中加入成核剂(如有机磷酸盐成核剂)可有效改善PP成型过程中的结晶速率,细化晶粒,提高制品的刚性和耐热性,是实现PP高性能化的重要方法[2-5]。

中国石油化工股份有限公司北京化工研究院(简称北京化工研究院)拥有自主知识产权的复合成核剂VP101B(简称复合成核剂)是用纳米级粉末橡胶[6-7]与有机磷酸盐成核剂C29H42O2PNa(简称成核剂A)复配制备的,其中,成核剂A的质量分数为20%。与单一的成核剂A相比,纳米级粉末橡胶的引入大幅提高了成核剂A的成核效率。目前,该复合成核剂已在多种高性能PP产品中得到应用。本工作探讨了这种复合成核剂对PPR结晶性能和力学性能的影响。

1 实验部分

1.1 原料

PPR粉料,熔体流动速率为14.6 g/10 min,乙烯质量分数为3.7%,北京化工研究院环管中试装置制备。成核剂A,NP508,洛阳市中达化工有限公司生产。硬脂酸钙,北通化工厂生产。抗氧剂1010,汽巴高桥化学有限公司生产。

1.2 仪器与设备

ZSK-1925型双螺杆挤出机,德国WP公司生产;DSC7型差示扫描量热仪,美国PE公司生产;DMLP型偏光显微镜,德国莱卡公司生产。

1.3 试样制备

将PPR粉料与质量分数为0.5%的硬脂酸钙及一定比例的复合成核剂、抗氧剂混匀后,采用双螺杆挤出机挤出造粒,所得粒料按要求注射成样条。

1.4 分析与测试

弯曲性能按照GB/T 9341—2000测定,负荷变形温度按照GB/T 1634—2004测定。结晶温度测定:取试样约5 mg,N2气氛,升、降温速率均为10℃/min。等温结晶动力学测定:试样约5 mg,N2气氛,将试样快速升温至240 ℃,恒温5 min 以消除热历史,然后快速降温至结晶温度, 恒温至结晶完成。结晶温度分别为130,132,134,136,138,140 ℃。加入成核剂的PP的结晶形态用偏光显微镜(PLM)观察。

2 结果与讨论

2.1 复合成核剂对PPR等温结晶动力学的影响

利用Avrami方程[见式(1)]可以分析PPR的等温结晶动力学行为(见图1)。

式中:t为结晶时间,X(t)为结晶t时刻的相对结晶度,n为Avrami指数,K为结晶速率常数。

图1 纯PPR和不同成核剂改性的PPR的lg{-ln[1-X(t)]}~lg t 曲线Fig.1 lg{-ln[1-X(t) ] } versus lgt for pure PPR and the PPR modified by different nucleating agents

由直线部分的截距和斜率可分别得出n,K。对式(1)取对数得式(2)~式(4)。

式中:t1/2为半结晶时间,G1/2为结晶速率。n,K,t1/2,以及由差示扫描量热法得到的达到最大G1/2的时间(tmax)列于表1。

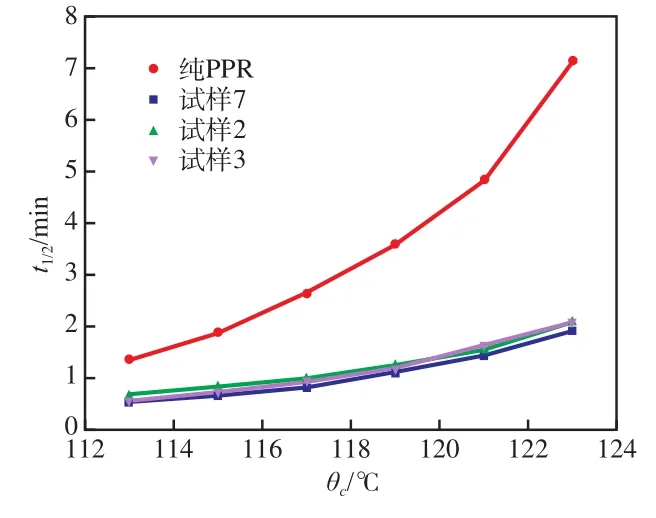

同样,以t1/2对结晶温度(θc)作图(见图2)。加入成核剂可明显缩短PPR的t1/2,说明成核剂可显著提高PPR的G1/2。从图6看出:加入质量分数为0.100%的成核剂A后,PPR的θc~t1/2曲线与加入质量分数分别为0.20%,0.30%的复合成核剂后的PPR曲线几乎重合,说明三者的G1/2基本相同;复合成核剂的质量分数大于0.15%后,t1/2基本不再变化,即此时PPR的G1/2基本保持不变。

图2 纯PPR及成核剂改性PPR的θc~t1/2曲线Fig.2 Plots of crystallization temperature versus half crystallization time of pure PPR and the PPR modified by nucleating agents

2.2 复合成核剂对PPR结晶温度的影响

从图3看出:加入成核剂A和复合成核剂都能提高PPR的θc。加入复合成核剂,其中成核剂A的质量分数大于0.016%时,PPR的θc约为119 ℃;单独加入成核剂A,质量分数达0.250%时,PPR的θc才能达119 ℃左右。这说明复合成核剂中成核剂A用量较少时就可明显提高PPR的θc。

表1 纯PPR和成核剂改性PPR的等温结晶动力学参数Tab.1 Various parameters from Avrami equation of pure PPR and the PPR modified by nucleating agents

图3 成核剂A及其在复合成核剂中的用量对PPR的θc的影响Fig.3 Effect of the content of nucleating agent A and nucleating agent A of the compound nucleating agent on crystallization temperature of the PPR

2.3 复合成核剂对PPR等温结晶行为的影响

一般情况下,可以用结晶放热峰的宽窄直观判断G1/2的快慢。从图4可以看出:3个PPR试样的结晶放热峰依次变窄,在高温条件下表现得更加明显,说明加入质量分数为0.20%的复合成核剂(其中成核剂A的质量分数0.040%)改性PPR的G1/2最快。从图4还可得出tmax,据tmax也能判断G1/2的大小。3个PPR试样在121 ℃结晶时,tmax分别为4.717,2.083,1.383 min。因此,与单独加入成核剂A相比,加入复合成核剂可更有效地提高PPR的G1/2。

图4 纯PPR与成核剂改性的PPR在温度不同时的等温结晶曲线Fig.4 Isothermal crystallization curves of pure PPR and the PPR modified by nucleating agents at different crystallization temperatures

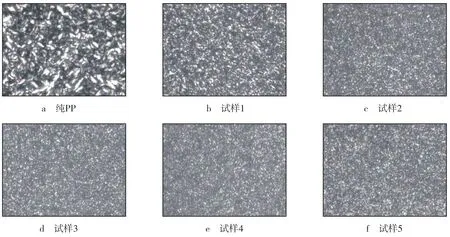

2.4 复合成核剂对PPR结晶形态的影响

从图5看出:纯PPR球晶较粗大;加入复合成核剂后,球晶变得细小而紧密。由此可知,复合成核剂成核效果明显,使PP形成更细小的球晶。

图5 不同含量复合成核剂改性的PPR的PLM照片(×50)Fig.5 PLM micrographs of the PPR modified by compound nucleating agents with different contents

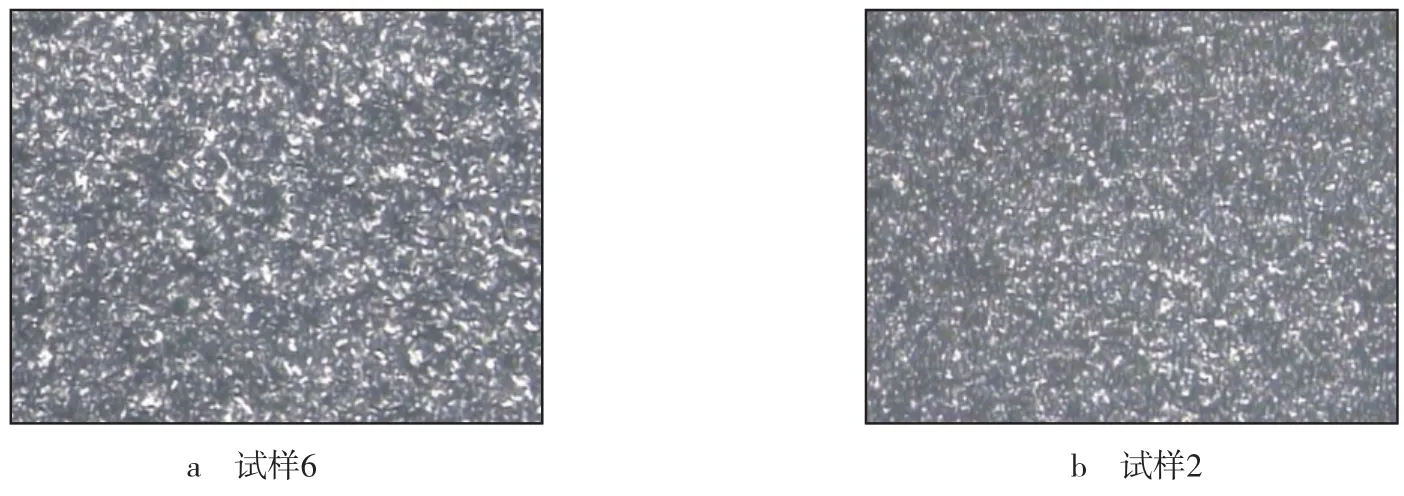

从图6看出:复合成核剂可使PP形成更细小、紧密的球晶。与单一的成核剂A相比,复合成核剂中纳米级粉末橡胶的引入提高了成核效率,成核剂用量较少时,即可使PP形成更细小的球晶。

图6 成核剂A及复合成核剂改性PPR的PLM照片(×50)Fig.6 PLM micrographs of the PPR modified by nucleating agent A and the compound nucleating agent

2.5 复合成核剂对PPR力学性能的影响

从图7看出:加入成核剂A及复合成核剂都能提高PPR的弯曲应力、弯曲模量以及负荷变形温度。以负荷变形温度为例,当成核剂A的质量分数为0.100%时,复合成核剂改性PPR的负荷变形温度为99 ℃,比纯PPR(91 ℃)提高了8 ℃;而单独加入成核剂A改性PPR的负荷变形温度为96 ℃,比纯PPR提高5 ℃。

图7 成核剂用量对PPR力学性能的影响Fig.7 Effect of the content of nucleating agents on mechanical properties of the PPR

从图7还看出:复合成核剂中成核剂A的质量分数达到0.060%时,PPR的负荷变形温度达到最大值99 ℃;而单独加入成核剂A改性PPR,其质量分数达到0.150%时,改性PPR的负荷变形温度达到最大值97 ℃。这说明复合成核剂可以提高成核效率,用量较少时即可明显提高PPR的力学性能。

3 结论

a)复合成核剂有很明显的成核效果,可使PPR形成更细小且紧密的球晶。与单一的成核剂A相比,复合成核剂中纳米级粉末橡胶的引入提高了成核效率。

b)复合成核剂可有效提高PPR的θc与G1/2,与单一的成核剂A相比,复合成核剂中成核剂A用量较少时就可明显提高PPR的结晶性能。

c)复合成核剂可明显提高PPR的力学性能。

[1] 苑会林, 唐键, 马沛岚. 无规共聚聚丙烯(PP-R)结晶与流变性能的研究[J]. 塑料, 2004, 33(2): 62-64.

[2] 池圣贤, 乐道进, 徐祥兵, 等. 有机磷酸盐类成核剂的研究进展[J]. 塑料助剂, 2006(1):12-14.

[3] 张丽英, 武志军, 张浩. 成核剂对聚丙烯结晶形态及力学性能的影响[J]. 合成树脂及塑料,2004,21(4):46-49.

[4] 张广平, 俞建勇, 辛忠, 等. 有机磷酸酯成核剂在聚丙烯中成核的有效性[J]. 石油化工, 2003,32(9):771-774.

[5] 王克智, 李训刚, 代燕琴, 等. 聚烯烃成核剂应用技术进展[J].太原科技, 2007(8): 15-17.

[6] 乔金樑, 魏根栓, 张晓红, 等. 全硫化可控粒径粉末橡胶及其制备方法和用途:中国,00816450.9[P]. 2003-03-12.

[7] Liu Yiqun, Zhang Xiaohong, Wei Genshuan, et al. Special effect of ultra-fine rubber particles on plastic toughening[J]. Chinese Journal of Polymer Science, 2002, 20(2): 93-98.