3D打印用羟基丙烯酸共聚树脂柔韧性粉末材料的制备

2014-03-26聂建华陈志国郑大锋邱国平

聂建华,陈志国,郑大锋,邱国平

(1. 中山职业技术学院,广东省中山市 528404;2. 中山市康和化工有限公司,广东省中山市 528478;3. 华南理工大学化学与化工学院,广东省广州市 510640)

目前,国内外三维(3D)打印成型设备比较成熟,但适合不同用途的高性能打印材料较缺乏,且价格相对高昂,直接导致3D打印成本较高、制造过程冗长及产品性能不佳,制约了它的发展[1]。通过3D打印制取高柔韧性产品是技术难点之一,因为在柔韧性被破坏之前,打印材料内粉末颗粒间的链接已被破坏。2013年4月,有报道称美国已研制成功适用于柔韧性产品的聚酰胺树脂粉末材料(甚至可用来打印制取丝巾、胸罩、头套等高柔韧性物件),但其售价相当高,难以获得广泛应用。本工作以丙烯酸酯单体为原料,采用环保的水相悬浮聚合方法制备羟基丙烯酸共聚树脂,并用作3D打印粉末材料的主体成型物质,同时以完全无污染的去离子水为黏结溶液,通过考察单体用量和配比对羟基丙烯酸共聚树脂与产品应用性能的影响规律,制得适合打印柔韧性产品的绿色环保型3D打印粉末材料。

1 实验部分

1.1 主要原料

甲基丙烯酸甲酯(MMA),丙烯酸丁酯(BA),分析纯;聚乙烯醇(PVA),化学纯:均为天津市科密欧化学试剂有限公司生产。甲基丙烯酸-β-羟乙酯(HEMA),化学纯,天津市化学试剂研究所生产。过氧化苯甲酰(BPO),化学纯,山东邹平恒泰化工有限公司生产。

1.2 羟基丙烯酸共聚树脂制备及其结构表征

水相悬浮聚合法制备羟基丙烯酸共聚树脂:将去离子水和稳定剂PVA加入烧瓶中,升温至72 ℃,开动搅拌直至PVA完全溶解;将引发剂BPO(在反应体系中的质量分数为0.50%)及单体MMA,BA,HEMA充分混合形成均质的反应液,再将反应液缓慢匀速滴入烧瓶中,控制反应温度为(72±1) ℃,保持转速约500 r/min,控制滴加时间为0.5 h,滴加完毕后,保温反应4 h;停止反应并出料,用去离子水抽滤并洗涤2~3次,将滤饼于60 ℃干燥至恒重,即得羟基丙烯酸共聚树脂,以其作为3D打印粉末材料的主体成型物质。

羟基丙烯酸共聚树脂的傅里叶变换红外光谱(FTIR)分析:采用美国Nicolet公司生产的370型傅里叶变换红外光谱仪分析,KBr压片法制样,测试范围为 400~4 000 cm-1,定位精度为4 cm-1。

1.3 粉末材料配制及3D打印参数设置

将羟基丙烯酸共聚树脂和PVA按配比研磨均匀、筛分,并收集粒径为58~106 μm的粉末作为3D打印粉末材料。

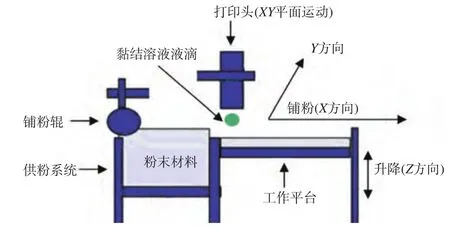

将粉末材料和去离子水(黏结溶液)分别装入美国Z Corporation生产的Z 310型3D打印机供粉系统的供粉缸和打印系统的墨盒中,依次在常温条件下打印出不同规格的产品(见图1)。3D打印机配有压电间歇式打印喷头(直径约为0.05 mm,共128个孔),将层厚设为0.175 mm,饱和度设为0.7,以此控制粉末材料与去离子水的用量比[2]。受铺粉速率、喷洒速率以及水分干燥的限制,打印成型速率较慢,每一粉末层所用时间约为35 s。

图1 3D打印工作原理示意Fig.1 The working principle schematic of 3D printing

首先,铺粉辊沿X方向将粉末材料由供粉缸中推出至工作平台(XY平面)上,均匀铺好一层粉末;然后,打印头依据设计模型的横截面尺寸,在成型区域喷洒定量的黏结溶液的液滴;待该层粉末表面干燥后,工作平台沿Z方向下降一定距离,铺粉辊在刚打印好的粉末上再铺一层粉末,然后打印头按照尺寸再喷洒黏结溶液。如此往复交替地铺粉和喷液,打印完毕后静置4 h,取出静置老化24 h,去除未参与成型的粉末材料,即制得立体产品。

1.4 产品性能测试

弯曲强度采用美国MTS公司生产的CMT-6104型万能试验机测试[3],试样尺寸为80 mm×10 mm×4 mm。抗压强度采用上海华龙测试仪器有限公司生产的WHY 3000型微机控制全自动压力试验机测试,试样尺寸为40 mm×40 mm×30 mm。柔韧性按GB/T 1731—1993采用天津市亚兴自动化实验仪器厂生产的QTX型漆膜柔韧性测定器测试,试样尺寸为120 mm×25 mm×0.2 mm。耐水性按GB/T 1733—1993测试,试样尺寸为120 mm×25 mm×0.2 mm,将产品的2/3面积放入(25±1) ℃去离子水中浸泡48 h后取出,目测评定。微区形貌采用日本Shimadzu公司生产的EPMA 1600型电子探针显微分析仪观察。

2 结果与讨论

2.1 羟基丙烯酸共聚树脂合成条件的优化

2.1.1 羟基单体HEMA用量对产品性能的影响

固定w(MMA),w(BA)均为8.75%,羟基丙烯酸共聚树脂与PVA的质量比为9∶1,改变羟基单体HEMA用量。由图2看出:随着HEMA用量增加,3D打印产品的弯曲强度和抗压强度逐渐变大。3D打印产品的耐水性在w(HEMA)为5.00%~8.75%时基本无变化,只在w(HEMA)为10.00%时略微失光、变黄。HEMA主要为羟基丙烯酸共聚树脂分子链提供一定数量的丙烯酸羟基。羟基丙烯酸共聚树脂的羟基数量越多,不仅其与PVA的相容性越好,而且其被水分子润湿的程度也越高。当水分子喷射到粉末材料的铺粉单元层上,PVA颗粒遇水溶胀甚至溶解,同时羟基丙烯酸共聚树脂颗粒表面也被水分子润湿。在水分挥发干燥过程中,处于溶胀状态的PVA分子链与羟基丙烯酸共聚树脂颗粒表面的羟基逐渐通过范德华力和氢键作用互相缠绕在一起[4]。因此,羟基丙烯酸共聚树脂的羟基数量越多,它与PVA相互作用力越大,铺粉单元层内部颗粒间及层间的黏结作用越强,3D打印产品的弯曲强度和抗压强度越大。

图2 HEMA用量对3D打印产品弯曲强度和抗压强度的影响Fig.2 Effects of the amount of HEMA on the flexural strength and the compressive strength of the 3D printing product

另外,羟基丙烯酸共聚树脂所含羟基过多,它对水分子的吸引作用较大,导致铺粉单元层的表干时间和实干时间过长,前者使铺粉较困难,且导致严重的成型精度误差,后者主要使3D打印周期过长,降低打印效率。同时,羟基越多,3D打印产品的耐水性越差,导致产品实用性降低(如耐水性较差的3D打印产品置于空气中,短时间内会起泡、失光、变色、膨松等)。因此,综合考虑弯曲强度、抗压强度以及耐水性,w(HEMA)最佳为8.75%。

2.1.2m(MMA)/m(BA)对产品性能的影响

固定羟基丙烯酸共聚树脂与PVA的质量比为9∶1,w(HEMA)为8.75%,w(MMA)+w(BA)=17.50%,改变m(MMA)/m(BA),检测3D打印产品的柔韧性。实验表明:当m(MMA)/m(BA)分别为1∶2,3∶4时,3D打印产品的柔韧性均为3 mm;当m(MMA)/m(BA)为1∶1时,3D打印产品的柔韧性为4 mm;当m(MMA)/m(BA)分别为4∶3,2∶1时,3D打印产品的柔韧性均为5 mm。随m(MMA)/m(BA)增加,3D打印产品的柔韧性变差。BA为软单体,可增加羟基丙烯酸共聚树脂的柔韧性,从而增加3D打印产品的柔韧性;同时,BA能提供较好的初黏性,使铺粉单元层内部颗粒在较短的时间内就具备一定的黏结效果,不仅有利于3D打印过程中铺粉,而且会降低由铺粉剪切力导致的成型精度误差;但是BA用量过多,3D打印产品表面在常温下易发黏。因此,选择m(MMA)/m(BA)最佳为3∶4。

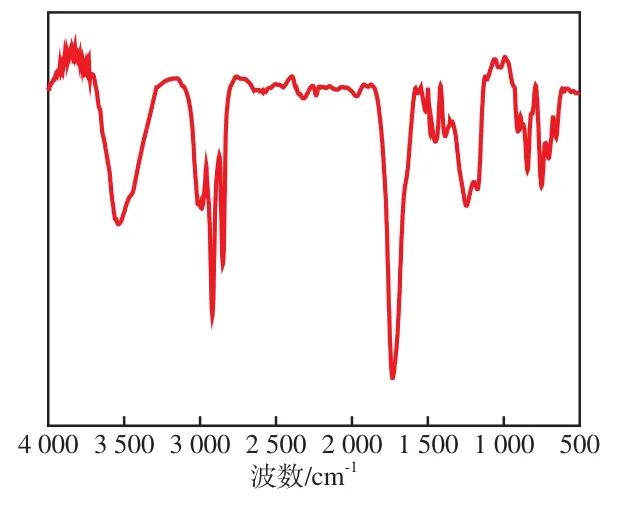

2.1.3 羟基丙烯酸共聚树脂的FTIR分析

由图3看出:3 540 cm-1处为HEMA引入的羟基的伸缩振动吸收峰;2 952 cm-1处为—CH3中C—H的不对称伸缩振动特征吸收峰;2 925,2 856 cm-1处分别为—CH2—中C—H的反对称和对称伸缩振动吸收峰;1 732 cm-1处为酯基中C O伸缩振动特征吸收峰,且BA单体于1 620~1 680 cm-1对应C C伸缩振动的吸收峰已消失,表明MMA,BA,HEMA已成功共聚合[5-6]。

图3 羟基丙烯酸共聚树脂的FTIR谱图Fig.3 FTIR spectrum of the hydroxyl acrylic copolymerized resin

2.2 粉末材料配方的优化

将羟基丙烯酸共聚树脂和PVA复配作为粉末材料,改变PVA用量,检测3D打印产品的性能。由表1和图4看出:随着粉末材料中PVA用量的增加,3D打印产品的柔韧性、弯曲强度以及抗压强度逐渐提高,而耐水性逐渐变差。在水溶剂中,PVA与羟基丙烯酸共聚树脂表面羟基的氢键作用而使羟基丙烯酸共聚树脂颗粒黏结在一起,因此,PVA用量越多,3D打印产品颗粒间的黏结强度越大,其弯曲强度和抗压强度就越大[7]。粉末材料中PVA用量越多,3D打印产品中PVA通过“溶解—干燥”方式形成的膜状结构越多,从而提高了3D打印产品的柔韧性、弯曲强度以及抗压强度[4];但是,由于PVA为水溶性高分子,所以,3D打印产品的耐水性随PVA用量的增加而逐渐变差。因此,综合考虑选择w(PVA)为15%时最佳,此时3D打印产品的柔韧性达2 mm。

表1 PVA用量对3D打印产品柔韧性及耐水性的影响Tab.1 Effects of the amount of PVA on the flexibility and water resistance of the 3D printing product

图4 PVA用量对3D打印产品弯曲强度和抗压强度的影响Fig.4 Effects of the amount of PVA on the flexural strength and compressive strength of the 3D printing product

2.3 3D打印产品微区形貌分析

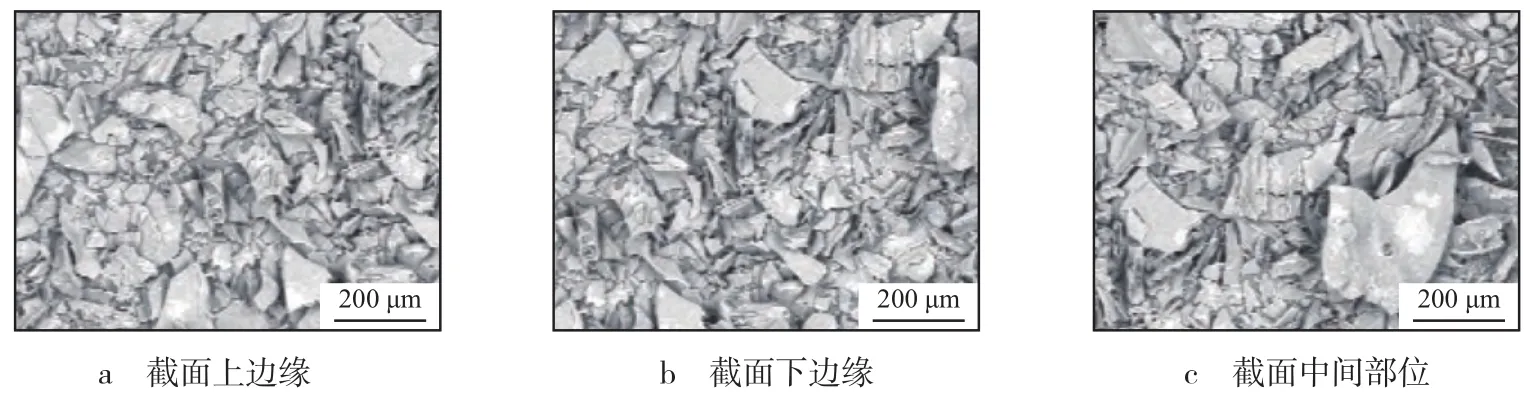

综上所述,粉末材料最佳配方:w(HEMA)为8.75%,m(MMA)/m(BA)为3∶4,w(PVA)为15%。用最佳配方制备的粉末材料和去离子水进行3D打印,观察产品在弯曲强度实验中的断面形貌。由图5看出:3D打印产品内部颗粒形状很不规则,而且以不规则的方式堆积在一起,颗粒间堆积不紧密,彼此间较松散,直接导致3D打印产品的黏结强度较弱,从而使其力学性能等不理想,弯曲强度和抗压强度分别为9.1,26 MPa(见图4),仅适合对抗压强度和弯曲强度要求不高的领域[8]。颗粒间作用力较小,产品黏结强度较低是基于喷射技术的3D打印目前所面临的最大问题之一。因为颗粒间连接不紧密,相互作用力微弱,直接导致3D打印产品各种应用性能与广义上的3D打印相比还有较大距离,其应用范围受到一定限制。

图5 最佳配方条件下3D打印产品的断面形貌Fig.5 The microtopography of the rupture of the 3D printing product under the optimal formula conditions

由图5c还看出:3D打印产品的铺粉单元层界限已完全消失,且有较大的团聚颗粒。这是因为部分PVA颗粒被水溶胀甚至溶解,一方面会导致铺粉单元层坍塌,而且上一层的铺粉单元层在重力作用下渗入下一层并彼此靠近、结合,同时层间界限消失;另一方面,溶胀状态的PVA颗粒和相邻的未被溶胀的PVA颗粒互相粘连,随着水分挥发而团聚成粒径较大的颗粒[4]。

3 结论

a)通过水相悬浮聚合法制备了羟基丙烯酸共聚树脂并以其作为3D打印粉末材料的主体成型物质。确定了合成羟基丙烯酸共聚树脂的单体及粉末材料的原料的最佳配方:w(HEMA)为8.75%,m(MMA)/m(BA)为3∶4,w(PVA)为15%。

b)在最佳配方条件下,3D打印产品的弯曲强度、抗压强度以及柔韧性分别为9.1 MPa,26 MPa,2 mm,基本满足柔韧性产品的3D打印需求。

c)由于采用完全无污染的去离子水为黏结溶液,所以3D打印过程绿色环保。

[1] Ben Utela, Duane Stortia, Rhonda Andersonb, et al. A review of process development steps for new material systems in three dimensional printing (3DP)[J]. Journal of Manufacturing Processes, 2008, 10(2): 96-104.

[2] Mohammad Vaezi, Chee Kai Chua. Effects of layer thickness and binder saturation level parameters on 3D printing process[J].The International Journal of Advanced Manufacturing Technology, 2011, 53(1/2/3/4): 275-284.

[3] Patirupanusara P, Suwanpreuk W, Rubkumintara T, et al. Effect of binder content on the material properties of polymethyl methacrylate fabricated by three dimensional printing technique[J]. Journal of Materials Processing Technology, 2008, 207(1/2/3): 40-45.

[4] Mu B M, Cima M J. Effects of solvent-particle interaction kinetics on microstructure formation during three-dimensional printing[J].Polymer Engineering and Science, 1999, 39(2): 249-260.

[5] Zhang Faai, Kang Jianshu, Yu Caili. Effect of acrylic acid and hydroxyethyl methacrylate modified nano-SiO2particles on poly(methyl methacrylate-hydroxyethyl methacrylate) soap-free emulsion polymerization[J]. Journal of Polymer Research, 2011,18(4): 615-620.

[6] Zhang Yuying, Guo Tianying, Hao Guangjie, et al. Novel nanosize polymer latexes prepared by a core-shell microemulsion copolymerization: preparation and characterization[J]. 2005, 54(4): 279-291.

[7] Patirupanusara P, Suwanpreuk W, Rubkumintar T, et al. Effect of binder content on the material properties of polymethyl methacrylate fabricated by three dimensional printing technique[J]. Journal of Materials Processing Technology, 2008,207(1/2/3): 40-45.

[8] Jintamai Suwanprateeb. Improvement in mechanical properties of three-dimensional printing parts made from natural polymers reinforced by acrylate resin for biomedical applications: a double infiltration approach[J]. Polymer International, 2006, 55(1): 57-62.