I C编带机双摆杆取料机构的设计与研究

2014-03-26任晓庆

任晓庆

(中国电子科技集团公司第四十五研究所,北京100176)

编带机是集成电路后封装工艺线上的主要设备,市场需求量大,近年来,进口设备以其良好的性能基本垄断着较大规模生产线的市场,但因其价格昂贵,维修不便等原因,限制该设备更大规模的引进和我国集成电路行业的进一步发展。因此,国内各集成电路后封装生产线迫切希望有能代替进口设备,有优良性能的国产设备问世。

近年来,在国家大力发展信息产业方针的引导下,北京、上海、深圳等地引进了一批较为先进的IC生产线,进口的IC封装和编带设备占据统治地位,价格约为12~15万美金。中国微电子产业进入了蓬勃发展的新时期,我国IC产业的崛起已成定势。研制开发满足先进IC生产线能代替进口设备、具有满足我国生产线需求的全自动多功能的编带包装机刻不容缓。

在这种形式下,中国电子集团公司第四十五研究所承担了研制各项性能指标达到国际先进水平的生产效率为2只/秒的全自动IC编带机。

IC编带机是集成电路后封装工艺线上的主要设备,它的主要用途是适用于大批量SOL(Small Outline L-Leaded Package)、SOP (Small Outline Package)、SOJ (Small Outline J-Leaded Package)、VSOP( Very Small Outline Package)和 PLCC(Plastic Leaded Clip Carrier)等集成电路的最终封装。该机工作流程和工作原理如图1所示。

图1 料、料管条、凹壳带以及编带成品示意图

将IC料由手工装入IC料管条中,把IC料管条放入上料机构的料架上经真空吸料机构吸取IC放入编带导轨上的IC凹壳带中,通过CCD自动识别,识别正品与废品,检测其表面印字的有无、印字的正反以及引线管脚的好坏,废品经排废机构排除,正品放入编带导轨上的IC凹壳带,并覆盖膜带热封,完成IC集成电路或SMD(Surface Mount Device)全自动编带。

目前国内外IC编带机的主要特点可分为以下三类:

第一类:普通手动型。该类设备成本低,利润薄,主要用于部分小企业,国内同类设备品种有二十多种。

第二类:简单自动型。该类设备自动化程度明显提高,工作效率极高,但无法适应后封装行业成品率要求极高的IC封装,而香港、台湾地区等产品或开发装置大多售价在20万~30万元人民币,国内同类设备有十来种。

第三类:先进自动型。该类产品目前国内尚未获悉有关研制情况,仅有中国电子科技集团公司第四十五研究所所于2000年成功研发了生产效率达1只/s的全自动IC编带机,在国内较为先进,但其上料速度已跟不上自动化的需要。

IC编带机的结构示意图如图2所示。

图2 IC编带机结构示意图

IC编带机主要由料条提架、夹料传送机构、滑道机构、摆杆取料机构、承片台、编带轨道机构、收带机构以及操作系统和电气控制系统等组成。

其中IC编带机的摆杆取料机构的主要功能是:当料条提架上的料由夹料传送机构送到滑道机构上,通过摆杆取料机构摆杆周而复始地摆动实现把IC料从上料滑道机构送到编带轨道机构的取放料。

根据IC编带机结构的各部分分析得出,一方面要保证设备的自动化程度,另一方面要提高设备的生产效率,增加IC编带机的一次取料数量将对提高设备的生产效率极为关键。

1 双摆杆取料机构设计

1.1 采用双摆杆机构的理由

目前,在国内后封装生产线上,一方面要保证设备的自动化程度,另一方面要提高设备的生产效率,增加IC编带机的取料频率将对提高设备的生产效率极为关键。

通过上述对国内外IC编带机取料机构的研究和分析,可知采用摆杆机构比较成熟,另外与凸轮机构相比也比较简单。同时,摆杆机构好调整,吸头也好控制,在整个设备中好布置。在不增加过多机构的条件下,采用双摆杆取料机构增加IC编带机的取料频率,可提高整机的生产效率和保持其运动的可靠性。这样,在保证滑道和编带导轨相同的情况下,同样电机的驱动,双摆杆取料机构比单摆杆取料机构快。因此,采用双摆杆取料机构对提高IC编带机的效率,实现2只/s的目标具有重要意义。

按照IC编带机的编带工作流程,所设计的双摆杆取料机构必须满足的动作是:当35°上料滑道机构的吸口检测有料时,双摆杆取料机构必须能准确地把在滑道某一固定位置的IC料,取放到编带轨道机构的某一固定位置。要求机构运动准确,传动平稳。

1.2 双摆杆机构的传动系统设计

双摆杆取料机构采用同步带传动。其优点是:在同样的张紧力下,同步带传动较其他传动形式能产生更大的摩擦力,并且允许的传动比较大,结构较紧凑,同时同步带已标准化并大量生产。因此,可保证传动平稳、准确到位。双摆杆机构的传动方式如图3所示。

图3 双摆杆取料机构传动系统图

双摆杆机构采用电机驱动,电机的转速为n=3000 r/min,连接在连杆2上的取料电机实现正反转工作,当电机工作时,摆杆1摆动,连接在连杆2、连杆3和连杆4转轴上的同步带轮同步转动,带动摆杆1在摆动的同时围绕转轴7平动,同时带动摆杆2在高于摆杆1所在平面内做摆动,连接在摆杆1和摆杆2下方的吸头1和吸头2的真空发生器触发信号有料时,IC呈吸附状态,反之,吸头无IC。通过摆杆的摆动实现把IC料从上料滑道机构到编带轨道机构的取放料任务。

当滑道系统入口检测无IC时,摆杆取料机构中的挡料气缸伸出,此时,摆杆座与料管条平行,摆杆机构开始摆动,使摆杆1摆到与滑道机构垂直位置,此时吸头1吸上滑道口处检测到的IC料,而摆杆2此时摆到承片台垂直上方,吸头2吸取承片台上的IC料。摆杆机构继续摆动,当摆杆1摆到承片台垂直上方时,吸头1把吸附的IC料放到承片台上,此时,摆杆2摆到编带导轨机构上IC壳带的凹壳位置,吸头2把吸附的IC料放入IC壳带的凹壳中,放有IC料的料壳带在编带轨道机构上,摆杆机构中的摆杆1和摆杆2如此周而复始连续摆动360°,采用电机实现正反转,并通过发生器发信号,实现IC的吸附和取放料。

1.3 双摆杆取料机构的整体尺寸设计

按照连杆机构运动所必须满足的尺寸要求和IC编带机其他机构的安装位置,双摆杆取料机构的设计如图4所示,可利用Grashof条件来验证该设计尺寸。

Grashof条件是用来预测四杆机构可转性的一个非常简单的关系式:

设S为最短构件的长度;L为最长构件的长度;P为其余构件之一的长度;Q为其余另一构件的长度。

如果有:

则该连杆机构是Grashof机构,且至少有一个构件相对机架平面能够整周转动。同时也是保证铰链四杆机构有曲柄的条件。

该机构由于摆杆1和摆杆2在各自平面内做平面运动,故可以把该双摆杆取料机构化为两个四杆机构。

图4 双摆杆取料机构整体尺寸图

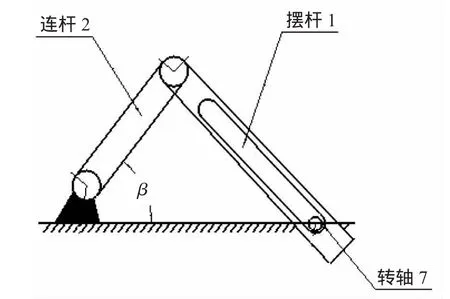

摆杆1所在左半部分相当于一个四杆曲柄滑块机构,该机构示意图如图5所示。

按Grashof条件对其尺寸设计验证符合条件。摆杆2所在右半部分为一四杆机构,即平行四边形机构,如图6所示。

按Grashof条件验证,符合条件。

图5 摆杆1所在连杆机构示意图

图6 摆杆2所在连杆机构示意图

该机构设计尺寸满足工作要求。由此以来,原来一个摆杆送取料,必须转-35°和35°,即必须摆动夹角为70°,现在双摆杆结构就摆杆1而言,只需从位置1摆到位置2,即摆动夹角为35°,这样就比单摆杆机构节省一半送取料时间,从而提高了生产效率,实现IC编带机2只/s的要求。

1.4 双摆杆取料机构运动轨迹及干涉检验

1.4.1 建立双摆杆取料机构模型

本文所采用的工具是ADAMS(Automatic Dynamic Analysis of Mechanical Systems) 软件,它是世界上应用最广泛且最具有权威性的机械系统运动学和动力学仿真分析软件,它的ADAMS/View模块是ADAMS系列产品的核心模块之一,是一个强大的建摸和仿真应用环境。

根据双摆杆取料机构的传动系统设计和结构设计,对双摆杆取料机构进行简化处理:

(1)所有的连杆和摆杆都用连杆代替;(2)连杆和摆杆的质量最小化;

(3)不考虑吸头部分连杆的长度;

(4)在实际设计中为了增加摆杆1的强度,在其后面开一长槽,保证件7始终在槽内滑动,在建摸时为了方便和直观,把摆杆1上部设计成通孔长槽,为了保证真实性,其尺寸与直线导轨的行程一致。

利用ADAMS的ADAMS/View模块,创建摆杆、连杆即 part2、part3、part4、part5、part6和 part11和参考固定件ground共7个构件,其中6个活动构件,创建约束为转动副、移动副和平面副等低副,没有高副,并且设置3个转动副为驱动运动副。

利用ADAMS软件中ADAMS/View模块建立双摆杆取料机构模型,如图7所示。

双摆杆取料机构模型共建7个Part,见表1。

图7 双摆杆取料机构模型

表1 双摆杆取料机构模型

利用ADAMS软件中ADAMS/View模块所具有的自检功能对所建双摆杆取料机构模型即图7所示双摆杆取料机构模型进行自检,检验其模型的正确性和合理性,自检结果如表2所示。

表2 模型自检信息

从表2显示结果表明,所建立双摆杆取料机构模型成功。

1.4.2 对模型进行运动轨迹分析和干涉检验

利用ADAMS软件对双摆杆取料机构摸型进行运动轨迹仿真,在6.1 s末仿真结果如图8所示。

图8 在6.1 s末仿真结果

由图8可以看出摆杆1的头已与转轴7(在图中转轴7正好被摆杆2挡住)相碰,也就是说,此时,摆杆1的开槽口上端正好与转轴7相切,当连杆2继续转动时,要求摆杆1的开槽口上端能继续下行,但此时无论连杆2怎样摆动,摆杆1都处于动态静止状态,这样摆杆1的运行状态不能满足2只/s全自动IC编带机对双摆杆取料机构的要求,因此需要重新考虑摆杆1的尺寸长度。

研究摸型各结构点坐标值,并结合双摆杆取料机构模型来看,摆杆1的长度就是POINT_13结构点的Loc_Y值,即100.00 mm,如表3所示。

由表3可知,要改变POINT_13结构点的Loc_Y值,需要重新确定POINT_13结构点在当前坐标系中的位置。于是考虑图8在6.1 s末仿真结果,连杆2继续转动时,只要能转过270°角的位置,摆杆1也能跟随其一起摆动,那么,在整个摆动周期里,摆杆1的长度就没有任何问题。经过估算,将摆杆1的长度增加20 mm,应该足够了。即把 POINT_13结构点的 Loc_Y值改为120 mm,改动后结构点的坐标如表4所示。

表3 摸型各结构点坐标值

表4 改后摸型各结构点坐标值

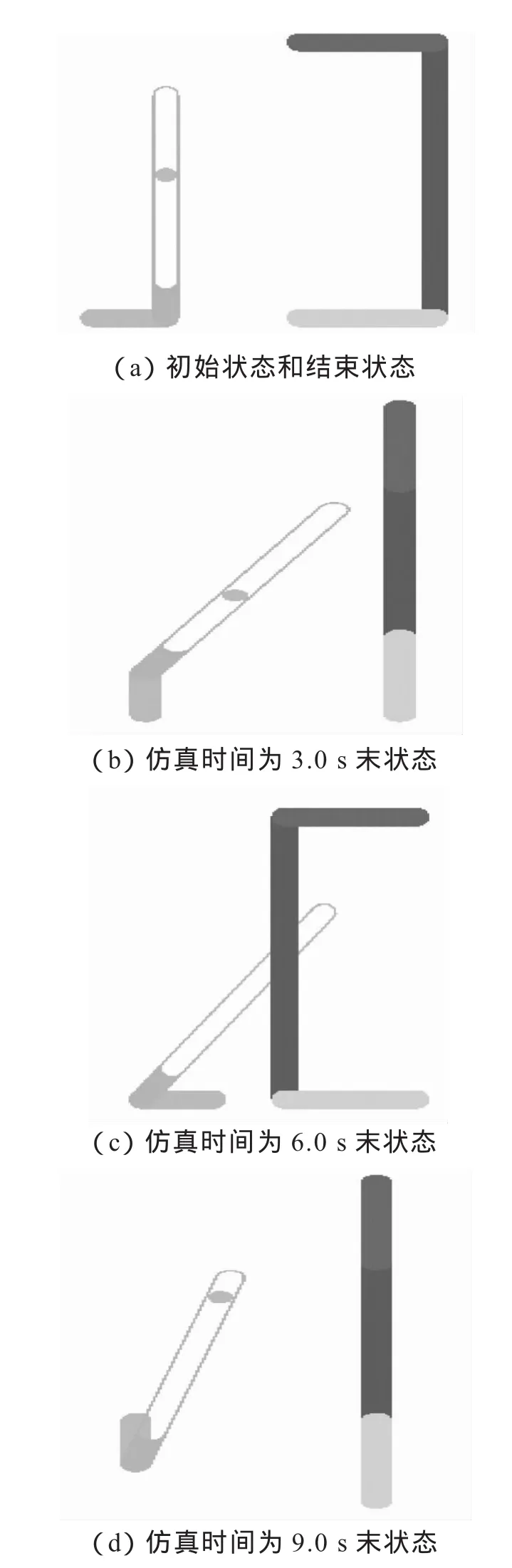

将摆杆1的长度100 mm改为120 mm后,对该模型再次进行仿真,作一个周期内的机构运动仿真分析,保证摆杆1和摆杆2转1周,仿真时间为12 s,仿真节奏按150步计算。仿真动画的屏幕图像如图9所示。

图9 摆杆取料机构模型在1个周期运动轨迹仿真动画截图

由运动轨迹仿真分析动画可以看出该双摆杆取料机构模型运行1个周期,即360°一周各个时期的摆杆1和摆杆2位置情况,摆杆1在各个时期运动均满足运动要求,由此可以确认摆杆1长度为120 mm可以满足整个运动要求。至此,双摆杆取料机构的各个连杆和摆杆的尺寸设计均能满足2只/s全自动IC编带机对双摆杆取料机构的运动要求,整个双摆杆取料机构的尺寸设计完成。

还可以看出图9(b)状态即为摆杆1此时与初始位置时夹角为35°的状态,可以确认模型满足设计要求,该机构的运动轨迹也符合IC编带机对双摆杆取料机构的要求。

2 双摆杆取料机构运动分析

2.1 对机构进行运动分析的必要性

在双摆杆取料机构中要求双摆杆取料机构的摆杆在取料时接近于等速运动,以保证准确吸料;而摆杆的放料行程则要求快速下降释放,以提高生产效率。为了了解所设计的双摆杆取料机构是否满足这些要求,就需要对双摆杆取料机构进行速度、加速度等运动学分析。

2.2 位移分析

利用运动学分析理论知识和ADAMS软件的后处理模块ADAMS/Processor的自动处理功能,根据建立的双摆杆取料机构的模型,绘制出双摆杆取料机构的摆杆1和摆杆2的位移曲线图,见图10。

图10 摆杆1和摆杆2的位移曲线图

由图10可以看出摆杆1和摆杆2的位移变化基本一致,这保证了两摆杆的摆动一致性和整个双摆杆取料机构的平稳性。

2.3 角速度分析

利用运动学分析理论知识和ADAMS软件的后处理模块ADAMS/Processor的自动处理功能,根据建立的双摆杆取料机构的模型,绘制出双摆杆取料机构的摆杆1和摆杆2的角速度曲线图,见图11。

图11 摆杆1和摆杆2的角速度曲线图

由图11可以看出摆杆1的角速度变化比较大,而摆杆2的角速度基本没有变化,这也正如当初设计时所考虑运动情况一致,当摆杆1摆到所要求的35°位置时,杆件2、3和4正好摆动夹角β=180°,而摆杆2在整周的摆动过程中始终保持铅直不变,从而保证了摆杆1摆动到位,从35°上料滑道机构上取出IC料返回原位放下IC料时,同时摆杆2到达摆杆1的初始位置,取走送来的IC料返回原位,把IC料放到特制的IC轨道上,进行编带,摆杆1和摆杆2周而复始地往返于35°上料滑道机构和特制的IC轨道之间,完成整个取送料过程。

2.4 双摆杆取料机构角加速度分析

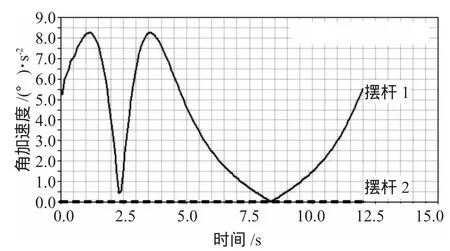

利用运动学分析理论知识和ADAMS软件的后处理模块ADAMS/Processor的自动处理功能,根据建立的双摆杆取料机构的模型,绘制出双摆杆取料机构的摆杆1和摆杆2的角加速度曲线图,见图12。

图12 摆杆1和摆杆2的角加速度曲线图

由图12可以看出摆杆1的角加速度变化比较大,而摆杆2的角加速度基本没有变化,这说明摆杆1在摆到最高点前角加速度逐渐增大,在摆到最高点后角加速度迅速下降。也就是说,在摆到35°上料滑道机构之前,摆杆1角加速度缓慢增加,保证摆动到位,在返回时,角加速度急剧下降,为取放料赢得了时间。因此,表明双摆杆取料机构的设计科学性,也提高了IC编带机的生产效率。

2.5 根据曲线图求解

通过两摆杆的位移、角速度和角加速度曲线图,求出当摆杆1摆到35°上料滑道机构位置时摆杆1和摆杆2的位移L、角速度和角加速度。

当摆杆1摆到35°上料滑道机构位置,即杆2转到180°时也就是在时间6.0 s时,摆杆1和摆杆2的位移L、角速度和角加速度。从位移-时间曲线、角速度-时间曲线和角加速度-时间曲线图表中读取数据,分别为:

从曲线图上分析得到的在摆杆1摆到35°上料滑道机构位置时摆杆1和摆杆2的位移L、角速度和角加速度和实际要求的此位置摆杆1和摆杆2的位移L、角速度和角加速度值基本吻合。

3 双摆杆取料机构受力分析及结构改进

3.1 对双摆杆机构进行受力分析的必要性

由于作用在机构上的力,不仅是影响机构的运动和动力性能的重要参数,而且也是决定相应构件尺寸及结构形状等的重要依据。所以不论是新设计的机械机构,还是为了合理的使用现有的机械,都必须对机构的受力情况进行分析。

3.2 对双摆杆机构关键零件进行受力分析及结构改进

3.2.1 摆杆1受力分析及结构改进

对摆杆1进行结构设计时,利用了Solid-Works2005软件。通过软件的分析模块COSMOSXpress向导,对摆杆1进行约束、载荷和受力分析,分析结果为:

摆杆1 (Part Configuration-默认 )的质量特性和转动惯量等参数为:

质量=30.37 g

表面积=7420.00 mm2

转动惯量和惯性力矩:(g·mm2)

Ix=(1.00,0.00,-0.00) Px=679.99

Iy=(-0.00,1.00,0.00) Py=69313.22

Iz=(0.00,-0.00,1.00) Pz=69867.65

摆杆1在受一定约束和载荷的情况下,运动情况和变形如图13所示。

图13 摆杆1的应力图解

其分析结果表明:摆杆1在运动时,在约束和载荷的作用下所受到的应力在危险截面附近,其应力大多都大于屈服力,并且初步设计的摆杆1结构最低安全系数为0.704615。即在机构运动时,摆杆1会发生严重变形,也就是说,摆杆1的强度不能满足需要,须对摆杆1的设计进行改进和修复。改进方案采用加大摆杆1尺寸的方法提高其强度。

对加大后的摆杆1再进行约束、载荷和受力分析,分析结果如图14所示。

图14 改进后摆杆1的应力图解

其分析结果表明:改进后摆杆1在运动时,在约束和载荷的作用下所受到的应力在危险截面附近,其应力都小于屈服力,最低安全系数为11.6311。即在机构运动时,摆杆1变形很小,不会产生不良影响。

3.2.2 摆杆2受力分析及结构改进

同样的方法:对初步设计的摆杆2进行约束、载荷和受力分析,分析结果为:

摆杆2 (Part Configuration-默认 )的质量特性和转动惯量等参数:

质量=25.86 g

表面积=8585.10 mm2

惯性主轴和惯性力矩:(g·mm2)

Ix=(1.00,0.00,-0.00) Px=767.18

Iy=(-0.00,1.00,-0.00) Py=113393.35

Iz=(0.00,0.00,1.00) Pz=114053.50

摆杆2在其受一定约束和载荷的情况下,运动情况和变形如图15所示。

图15 摆杆2的应力图解

其分析结果表明:摆杆2在运动时,在约束和载荷的作用下所受到的应力在危险截面附近,可以看出其应力大多都大于屈服力,并且初设计的摆杆1结构最低安全系数为0.538949。同样,在机构运行时摆杆2也会发生严重变形,其强度不能满足需要。须对摆杆2的设计进行改进和修复。

改进方案也采用加大摆杆2尺寸的方法提高其强度,加大摆杆2的截面尺寸。加大后的摆杆2,再进行约束、载荷和受力分析,分析结果如图16所示。

分析结果表明:改进后摆杆2在运动时,在约束和载荷的作用下所受到的应力在危险截面附近,其应力都小于屈服力,最低安全系数为11.2814。即在机构运动时,摆杆2变形很小,不会产生不良影响。

图16 改进后摆杆2的应力图解

4 结 论

本文在设计双摆杆取料机构时,除应用了传统的机构设计方法外,主要是利用发达的计算机技术和先进的应用软件——运动仿真分析软件,这样使设计直观和形象,修改和优化快捷,可以避免许多繁琐的画图和计算工作,可以缩短零件、机构、系统和样机的设计周期,尤其是在发展迅速的封装设备行业,产品更新换代快的今天,要求设计人员必须在最短的时间里设计出最优的设备,本文在连杆设计中应用了运动仿真分析软件,在凸轮机构、齿轮机构、分度机构乃至更复杂的机构设计中采用此方法收到了很好的效果。

[1]梅万余,半导体封装形式介绍[J].电子工业专用设备,2005,34(5):14~21.

[2]王志越,IC与MEMS制造技术及其发展趋势[J].电子工业专用设备,2002,31(10):187.

[3]谭艳辉,许记倩,CAD技术在电子封装中的应用及其发展[J].电子与封装,2005,2:5-11.

[4]任晓庆,BD-601型全自动IC编带机的结构设计[J].电子工业专用设备,2000,9.

[5]申永胜,翁海珊.机械原理教程(第1版)[M].北京:清华大学出版社,1999.

[6]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS上的实践(第1版)[M].西安:西北工业大学出版社,2002.

[7]Rosenauer,N.,and A.H.Wills.,Kinematics of Mechanisms[M].Dover Publications:New York:(1967)275.

[8]Reuleaux,F.The Kinematics of Machinery[M].A.B.W.Kennedy,translator.Dover Publications:New York,(1963)29-55.

[9]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程(第1版)[M].北京:清华大学出版社,2005.