刀体破损检测技术在划片机中的应用

2014-03-26郎小虎王宏智王兵锋

孙 彬,郎小虎,王宏智,王兵锋,樊 兵,季 峥

(北京中电科电子装备有限公司,北京100176)

划片机是半导体后封装关键设备之一,其工作机理是强力磨削,而刀片是强力磨削的执行部件。划片机刀片为环行结构,安装于主轴电机上,工作时,在主轴电机的驱动下高速旋转进行划切动作,最高转速达到60000 r/min。

由于刀片特殊的工作性质,在划切生产过程中往往出现刀片破损的情况,此时刀片如果继续划切,就会影响划切质量甚至损坏切割件。为了保证切割件的划切质量,预防切割件被损坏,要求刀片在切割过程中出现破损情况时及时停止划切。因此,需要对刀片进行实时检测,予以及时发现刀片破损情况,停止继续划切并进行刀体更换。

1 刀体破损检测原理

刀体破损检测原理如图1所示,首先将发光光纤头和接收光纤头通过机械装置固定于刀片外圆边缘两侧。刀片外径在划切过程中不断变小,当刀片遮挡不到光线时,就需要调节位置旋钮使刀片外圆边缘挡住一定比例的光线,调节完成后,继续进行划切。在划片机工作时,刀片高速旋转进行划切,光纤传感器实时检测[1]光接收部的光信号。

图1 光纤传感器安装位置图

信号采集和处理流程如图2所示,首先光纤传感器将接收光纤的光信号通过放大器转换为电信号[2],接着由数据采集电路进行模数转换,将模数转换结果输出到上位机,然后由上位机进行算法处理,最后判断刀片是否破损,如果破损,即刻停机并报警,提示更换刀片;否则,刀片继续工作,而检测程序则回到数据采集电路进行下一次的数据采集和处理。

图2 刀体破损检测流程示意图

2 刀体检测理论分析

2.1 传感器的响应时间

由划片机[3]既定参数可知:全自动划片机主轴最大转速为1000 r/s,则其旋转频率为1 KHz。因此要求光纤传感器的响应时间小于1 ms,由图3可以看出,如果传感器的响应时间大于缺口出现的周期,那么传感器就无法精确地探测到周期性的变化信号,也就无法把缺口处的透光度反映在输出的电信号中。由此可知光纤传感器的响应时间应为:Ton≤T=1/N(N为刀体一秒钟旋转次数)。本文采用松下模拟型光纤传感器。

图3 传感器响应时间示意图

2.2 A/D转换分析

在光纤放大器将光信号转换为电信号后,需要对电信号进行采集和处理,其中一个重要的环节就是模数转换,在此对模数转换部分进行量化分析。选用的光纤传感器输出光的直径大小为1 mm,输出电压为0~5 V。首先假设能够检测的最小缺口直径为30 μm;光束在没有遮挡的情况下,输出电压为5 V。那么此时缺口处透光量占接收光总能量的百分比为:

1/(1 mm/30 μm)2×100%=0.09%

而缺口处的透光量转换到电压上的值为:

5×0.09%=4.5 mV

由此可以得出此A/D转换电路的量化误差必须小于4.5 mV,A/D转换电路的位数必须大于10位(5V/4.5 mV=1111.11≈210)才能满足模数转换的精度要求。因此刀体破损检测采用12位A/D转换。

2.3 滤波器的选取

一般在检测系统中可以选用硬件滤波和软件滤波。硬件滤波,就是采用一定规格的电阻、电容组成RC滤波器或采用电感、电容组成LC滤波器等模拟滤波器进行滤波;而软件滤波器也称数字滤波,就是通过一定计算和判断减小或消除信号噪声的影响。数字滤波器具有可靠性高、稳定性好、灵活、方便、功能强大等特点。考虑到全自动划片机刀体破损检测环境的恶劣,噪声复杂的情况,本文采用数字滤波器设计。根据其信号特点,采用改进型限幅滤波器,判断连续两次采样Xi和Xi-1偏差值,如果此偏差值大于某一设定值A,则本次采样有效,如果在此有效值占总采样数的百分比大于某一设定值B,那么可以判断此刀片已经破损。此方法的优点在于能有效克服因偶然因素引起的脉冲干扰。

3 实验验证

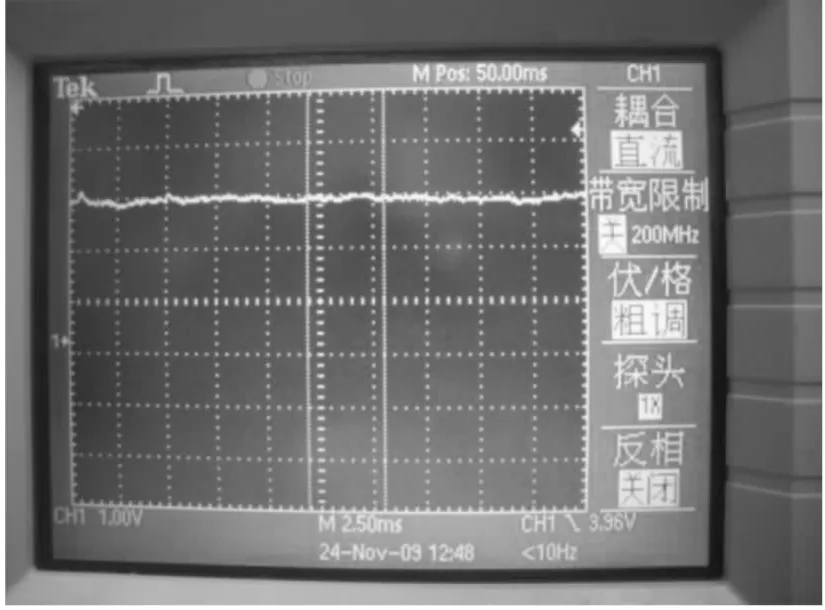

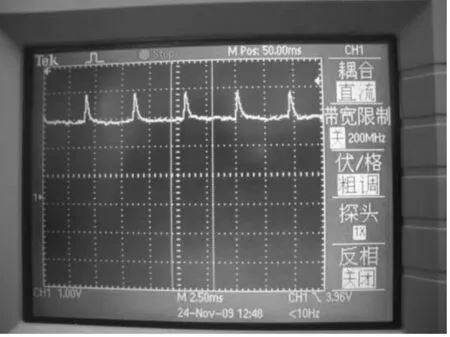

实验以全自动划片机为平台,采用DISCO 25 mm刀片进行实验。实验时,主轴的旋转速度为50 000 r/min,当刀片完好时,其输出波形图如图4所示,图5则显示的是缺口直径小于1 mm的破损刀片光纤放大器的输出波形图,尖峰波形周期为4.5 ms。

图4 完好刀片正常工作输出信号

图5 破损刀片运行时输出信号

将光纤放大器输出信号经过A/D转换后的数据如图6所示,将数据送入上位机进行数字滤波处理,根据数字滤波器算法和刀破数据规律,在10个连续采样点中,连续出现正1后又连续出现负1的一组数据为真正的刀破信息,只出现正1或只出现负1为干扰信号,经过数字滤波后的波形如图7所示。

图6 数据采集原始波形

图7 经过数字滤波后的波形

4 结果分析

通过对全自动划片机进行大量的试验数据的结果分析,并对数字滤波器进行严格的验证,划片机刀破处理算法能够准确地检测出刀破信息,有效地保证划切质量和良品率,提高划片机的系统稳定性。

[1]吴琼,吴善波,刘勇,袁长迎.新型光纤传感器的设计及其特性研究[J].仪表技术与传感器,2007(11):5-6.

[2]李文植.光纤传感器的发展及其应用综述[J].科技创新月刊,2005(7):153-154.

[3]张伟,贾月明.晶圆划切工艺与优化[J].电子工业专用设备,2012,41(4):7-8.