高精度机器视觉对准测量系统设计

2014-03-26徐兵,周畅

徐 兵,周 畅

(上海微电子装备有限公司,上海 201203)

对准测量系统是半导体先进封装光刻设备中最关键的分系统之一,其主要是为对准功能的实现提供掩模对准和硅片对准时掩模对准标记和硅片对准标记当前实际坐标位置信息,以便上位机软件根据掩模对准模型和硅片对准模型求解出掩模像和硅片上各个曝光场在工件台坐标系中的位置信息,以满足不同曝光层之间的套刻精度要求。

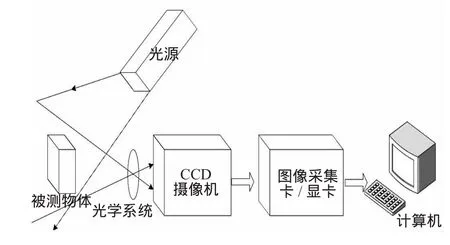

在半导体先进封装光刻设备中实现掩模与硅片对准的方法很多,从对准信号的探测与处理方式上可以分为光强探测与机器视觉两种。光强探测主要是利用模拟光强探测器件如光电二极管接收对准信号光强,并通过对光强峰值位置及峰值周期的判断来实现掩模和硅片的对准;机器视觉是通过光学装置和非接触的传感器CCD摄像机自动接收和处理掩模对准标记及硅片对准标记在工件台坐标系中的位置,从而实现掩模和硅片的对准。如图1所示,典型的机器视觉系统一般包括:光源、光学成像镜头、CCD摄像机、图像采集卡、显卡、监视器及图像处理软件包等。

图1 机器视觉系统组成示意图

1 工作原理及系统设计

1.1 工作原理

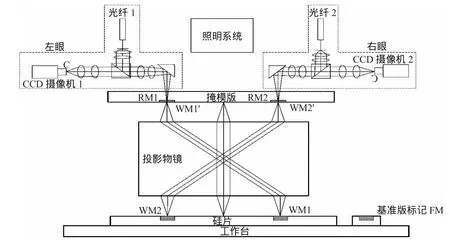

图2给出了本文所述机器视觉对准测量系统工作原理示意图,其采用同轴照明方式,掩模对准标记对准时从对准光源发出的光经照明光纤引入到对准照明光学系统,使光线均匀照射到掩模对准标记RM1和RM2,然后从掩模对准标记上产生的反射光进入对准成像光学系统后在CCD摄像机靶面上成像;通过确认2个掩模对准标记在左右2套CCD摄像机靶面上的实际对准位置相对名义对准位置的偏差,求出掩模台的平移量和旋转量。硅片对准时从对准照明系统产生的照明光束通过掩模版和投影物镜均匀照射到硅片对准标记WM,然后硅片对准标记将照明光束反射先后通过投影物镜、掩模版及机器视觉对准成像系统,最后成像到CCD摄像机靶面;根据硅片对准标记像相对掩模对准标记像的位置偏差建立起硅片上各个曝光场相对掩模图案的位置关系,从而实现掩模和硅片的对准。

图2 机器视觉对准测量系统工作原理示意图

1.2 设计指标需求

上述机器视觉对准测量系统关键技术指标需求:

(1)标记面照明均匀性:≥5%;

(2)成像镜头畸变:<0.1%;

(3)光学成像镜头的物方分辨率≥10 μm;

(4)X方向重复测量精度:<50 nm;

(5)Y方向重复测量精度:<50 nm;

(6)X方向测量精度:<150 nm;

(7)Y方向测量精度:<150 nm;

1.3 系统设计

机器视觉测量系统的测量分辨率如式 (1)所示,式中d表示测量分辨率,i表示CCD摄像机单个像元尺寸,β为光学成像镜头放大倍率,γ为图像处理软件亚像素级别。由式(1)可以得出,为提高机器视觉测量系统的测量分辨率,需选择单个像元尺寸相对比较小的CCD摄像机,同时在成像视场、成像分辨率及成像景深满足需求的条件下,尽可能选择放大倍率比较大的光学成像镜头;图像处理软件亚像素级别γ取决于待测目标图像的清晰程度,当目标图像对比度比较高时,γ可以取10,考虑到实际封装工艺工况相对比较复杂,在进行系统设计时γ取7。

2 关键零部件设计

机器视觉对准测量系统包括光源、光学镜头、CCD摄像机、图像采集卡、图像处理软件及机器视觉系统标定算法6大关键组成部分,其中每一部分设计是否合理不仅决定整个系统是否能满足设计指标需求,而且也决定了整个系统的设计成本。在先进封装光刻设备中机器视觉对准测量系统设计的目标是在能满足整个系统设计指标的前提下达到设计成本最优化。

2.1 光源

为避免对准光源使硅片上的光刻胶发生光化学反应,对准测量系统的设计波长为520~590 nm。为保证掩模对准标记与硅片对准标记有充足的光照强度,在此选用了功率为150 W的卤素灯光源;同时为了避免卤素灯光源发热对机器视觉对准测量系统及整机内部投影物镜和其它高精度部件的性能造成影响,采用了光纤束将卤素灯光源发出的光导入到机器视觉照明与成像光学系统内。

2.2 光学镜头

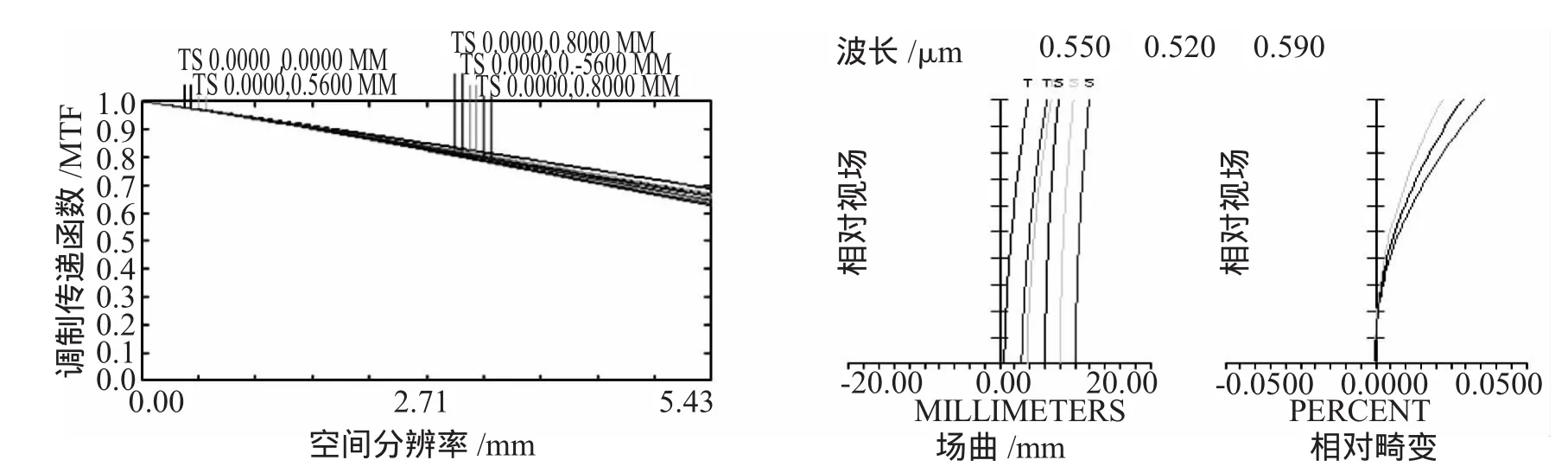

如图2所示,光学镜头包括照明光学系统和成像光学系统两部分,其中照明光学系统和成像光学系统共用一组透镜组形成同轴照明光学系统;由于对准标记的照明均匀性及成像对比度将直接影响最终标记位置的测量精度,因此保证对准标记面的照明均匀性及成像对比度是该系统设计的关键。为保证掩模对准标记和硅片对准标记均能被均匀照明且能在CCD摄像机靶面上清晰成像,光学镜头设计需考虑投影物镜在对准波段产生的色差对照明均匀性及成像对比度的影响。图3和图4分别给出了掩模对准标记RM面和硅片标记WM面相对照度示意图及硅片标记成像系统的MTF及畸变曲线示意图,从图中可以看出所设计的照明与成像光学系统均满足5%的照明均匀性及10 μm的成像分辨率和小于0.1%的畸变设计需求。

图3 掩模和硅片标记面相对照度示意图

2.3 CCD摄像机

为了满足150 nm的对准测量精度指标需求,选用了1024 pixel×1024 pixel的高分辨率CCD摄像机,而且其像素分辨率最高可达到12位,同时单个像素尺寸为9 μm×9 μm,这将有效地增大了CCD摄像机的动态范围,保证了掩模对准标记和硅片对准标记能同时在CCD摄像机靶面上清晰成像。

图4 硅片标记成像系统MTF及畸变曲线示意图

2.4 图像采集卡

图像采集卡采集CCD摄像机拍摄到的图像并将其输入计算机内存,系统设计的图像采集卡在信号输出接口、所支持的图像分辨率及模式上(黑白图像还是彩色图像)均要与所选的CCD摄像机相匹配。

2.5 图像处理软件

为了能够处理实际生产工艺中出现对准标记旋转、背景不均匀、缺陷、标记和背景区分度差、背景复杂、离焦和标记伸缩等不同工况,设计过程采用了灰度模板匹配和几何模板匹配混合算法进行对准标记位置的计算处理。灰度模板匹配算法主要由粗定位算法和精定位算法组成,首先对需要匹配定位的对准标记进行模板训练,生成一系列具有不同旋转角度及不同缩放比例的子模板,然后通过粗定位算法,获得模板所在像素级精度位置,再通过精定位算法获得模板所在更高精度的 (亚像素级)精度位置。几何模板匹配与灰度模板匹配的方法一样,同样需要对模板进行训练;几何模板匹配的作用是在目标图像中寻找训练过的模板,通过设定模板变化的缩放比例、旋转范围等自由度,在目标图像中精确定位出设定自由度变化范围内的模板。采用灰度模板匹配和几何模板匹配混合算法可以解决不同工艺条件下对准图像处理算法的工艺适应性,以满足图像处理时间及图像处理精度的需求。

2.6 对准测量系统标定

由于图像处理软件算法给出的是对准标记在CCD摄像机靶面的像素坐标(U,V),而实际需要对准测量系统给出掩模对准标记或硅片对准标记在掩模台坐标系或工件台坐标系中的物理位置,因此对准测量系统的标定就是给出CCD摄像机图像坐标系与掩模台或工件台物理坐标系之间的转化关系。下面以工件台坐标系与对准CCD摄像机图像坐标系标定为例说明此过程,移动工件台将工件台基准版标记FM移动至对准CCD摄像机成像视场内,以预设的路径移动工件台,使基准版标记FM在CCD摄像机成像视场内步进移动,在每一个位置记录标记在CCD摄像机靶面上的像素坐标(U,V)及对应的工件台物理位置坐标(X,Y),获得两组坐标位置数据;然后利用多项式数学模型建立超定方程,对超定方程进行非病态处理后求解其最小二乘解,并将解出的模型参数数值作为机器常数保存于上位机,供对准模型在求解对准参数时调用。

3 性能测试结果

3.1 重复测量精度

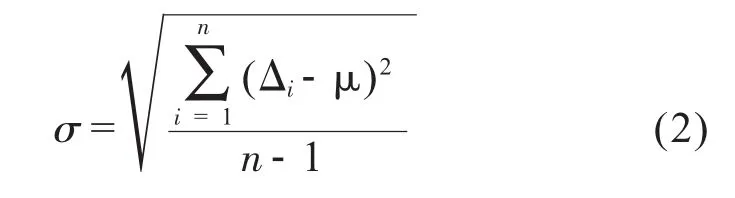

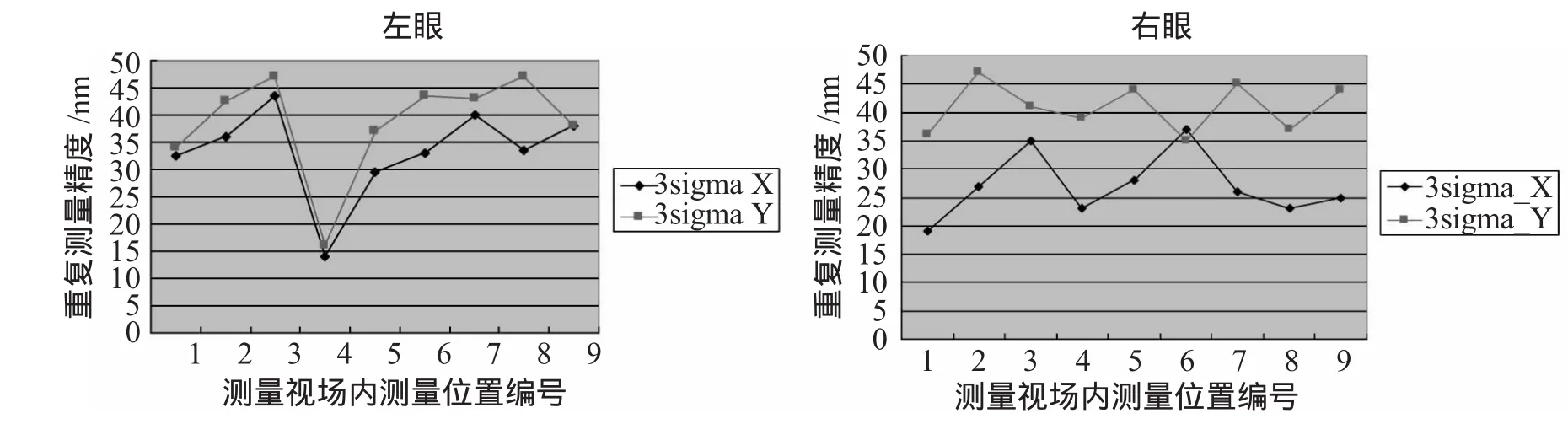

重复测量精度是指机器视觉对准测量系统对同一个标记位置在不同时刻位置测量数值的离散性,它反映了机器视觉对准测量系统测量结果的精密度(precision)。该性能指标的测试环境温度控制在22℃±0.1℃;测试方法是对1 mm×1 mm视场内均匀分布的3×3点阵共9个位置的图像先后进行采集,对于每个测量点,数据采集的间隔时间为2 s,采集的数据个数为50组,然后对该点所测50组物理位置按公式(2)取3倍标准偏差即可得到机器视觉对准测量系统在该点的重复测量精度。图5给出了左右2套机器视觉对准测量系统在上述9个位置重复测量精度的测试结果,从图中可以看出左右2套机器视觉对准测量系统在全视场内的重复测量精度均满足X,Y方向小于50 nm的设计指标需求。

图5 左右2套机器视觉对准测量系统重复测量精度测试结果

3.2 测量精度

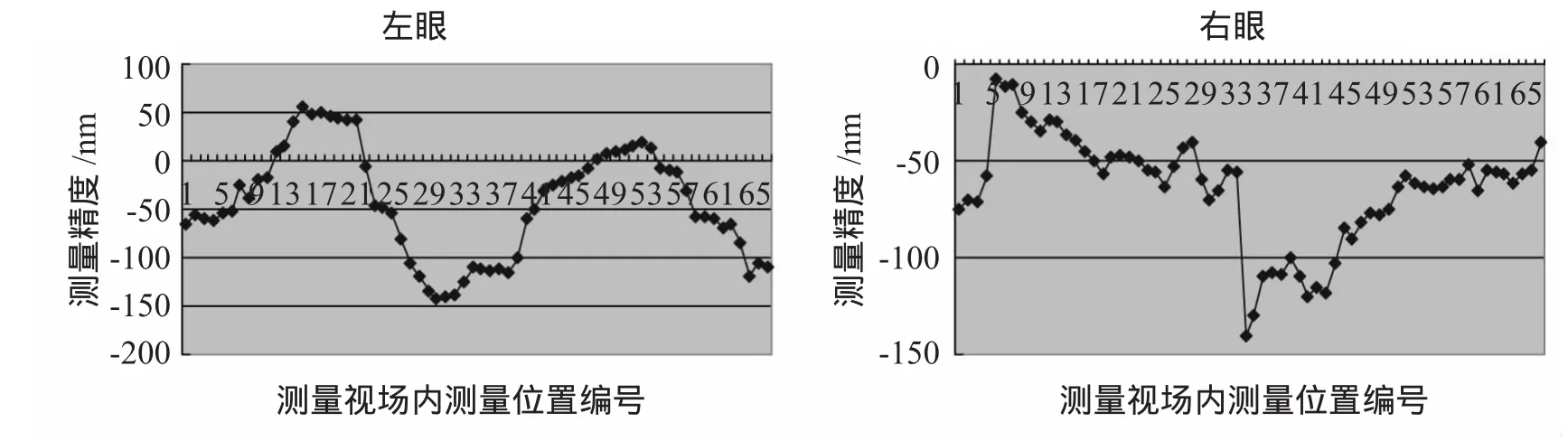

测量精度是指机器视觉对准测量系统对其视场内任意两点位置的测量值与其名义值之差,它反映了机器视觉对准测量系统的测量准确度(trueness)。该性能指标的测试环境同上,测试方法是利用基准版上已知位置间距的2个对准标记(该标记位置制作误差±30 nm以内)对MVS的测量精度进行检测,从而获取实际测量值和理论值之间的差值;测试过程中机器视觉对准测量系统将对上述已知位置间距的2个对准标记在视场内66个不同位置进行测量。图6给出了左右2套机器视觉对准测量系统测量精度的测试结果,从图中可以看出所设计的机器视觉对准测量系统在其成像视场范围内测量精度都能控制在150 nm以内,完全满足测量精度小于150 nm的设计指标需求。

图6 左右2套机器视觉对准测量系统测量精度测试结果

4 结束语

本文主要研究了高精度机器视觉对准测量系统的工作原理及其关键零部件的设计,同时也给出了高精度机器视觉对准测量系统重复测量精度及测量精度的测试方法及测试结果,结果表明该高精度机器视觉对准测量系统完全可以满足集成电路先进封装工艺需求。按照本文给出的设计原理及设计方法所设计的高精度机器视觉测量系统也可应用到LED光刻机、平板显示光刻机、半导体贴片机、键合机及切片机等工艺设备中,通过改变及优化机器视觉对准测量系统各组成部分,可以达到100 nm甚至是更高的对准测量精度。

[1]周畅,贺荣明.投影光刻机在先进封装中的应用[J].电子工业专用设备,2010(3):47-50

[2]周畅,贺荣明.一种高产率的先进封装投影光刻机[J].电子工业专用设备,2010(10):1-5.

[3]周畅.先进封装投影光刻机[J].中国集成电路,2009(12):63-66.