电容式触摸屏点胶贴合技术与设备研究

2014-03-26段青鹏刘永立赵乃辉

段青鹏,刘永立,赵乃辉

(中国电子科技集团公司第二研究所,山西太原030024)

目前在电容式触控面板上主要采用了四种技术,包括 G+G、In-cell、On-cell、OGS。其中 G+G 是传统TFT LCD加外挂式投射电容触控面板(合计4片玻璃基板);内嵌投射电容触控的TFT LCD(合计3片玻璃基板);AMOLED加On-cell投射电容触控面板及保护玻璃(合计3片玻璃基板);TFT LCD加外挂式OGS投射电容触控面板 (合计3片玻璃基板)。其中In-cell与OGS触控技术因为可以作到更轻薄,成为手机行业最受关注的两大显示技术。

无论采用何种技术,玻璃基板之间都需要进行贴合工艺,它主要是以水胶或光学胶将显示面板、触摸屏、保护玻璃以无缝隙的方式完全粘贴在一起,是非常关键的工艺流程。电容式触摸屏点胶贴合设备采用的是水胶贴合的方式,应用在硬对硬贴合的材质,它可以完成触摸屏和保护盖板之间的贴合,也可以完成触摸屏和显示屏TFT LCD之间的贴合。

1 两种电容式触摸屏贴合工艺比较

在触摸屏贴合工艺中,主要有两种贴合方式,一种是OCA胶带,另一种是水胶工艺。OCA工艺,采用OCA(Optical clear Adhesive)光学透明胶带或无基材光学胶带进行贴合,简单地说,就是采用高透光性的双面胶带进行贴合。该胶带材料的主要成分是以压克力(Acrylic)为主,具有高黏性、高透光性(>90%)、耐候性佳(抗UV)等优点,最适合应用于透明材质的贴合。OCA工艺需要二次贴合,主要有网板和真空两种贴合方法;水胶工艺,使用液态光学透明胶贴合透明光学元件,利用波长250~400 nm的紫外线照射液态光学透明胶使其固化,进行贴合。此种光学胶无色透明、透光率极高,通过可见光、UV、中高温、潮气等方式固化,具有粘接强度良好、固化收缩率小、耐黄变、硬度偏软等特性。

在这两种贴合工艺中,水胶贴合总体来说优于OCA贴合。水胶贴合工艺难以有效地控制溢胶是其最大的缺点,而且不适用于软对硬的贴合,但是水胶贴合具有高透光率和良品率,尤其对于中大尺寸和高灵敏度电容屏的贴合,其成本价格优于OCA,使得硬对硬贴合中使用液态水胶已经成为行业趋势。另外液态光学水胶贴合取代固态OCA贴合的一个很重要的原因是它更能适应高度差和表面不平整的问题,也就能更好地解决气泡问题。本文所述是新近开发研究的采用水胶贴合的工艺设备。

2 点胶贴合设备的主要工作原理和工艺流程

点胶贴合设备采用人工手动完成上下料,销定位、真空吸附固定。通过将上基板涂布水胶,翻转后下基板上升,在上升过程中挤压水胶,由于液态水胶具有流动性,使得上下基板之间的水胶均匀地扩散流平,当整个扩散流平完成后,对其进行预固化完成贴合流程。对贴合位置精度要求高的场合,可以通过CCD图像识别系统和精确的平台运动机构将其矫正对位。工艺流程见图1所示。

图1 点胶贴合设备工艺流程图

3 主要技术难点

电容式触摸屏点胶贴合,一种是触摸屏和保护盖板之间的贴合,一种是已经贴合的触摸屏和显示面板模组(简称LCM)之间的贴合。这两种贴合都需要精确的点胶量控制,以及很高的位置精度和厚度精度要求,否则会对将来的触控和显示带来影响,很多TP厂商都对贴合提出了严格的要求:

贴合位置精度要求:±0.05 mm。

贴合厚度精度要求:总厚度±10%。

另外,贴合过程中赃物、异物和温度对产品的良率影响很大,对此类设备提出了较高的要求。

4 设备整体解决方案

针对这些工艺难点,通过与用户的交流,以及对点胶贴合整个工艺过程的了解,经过大量工艺实验和数据分析,找到了造成电容式触摸屏产品良率低下的原因,制定出设备需要提供的工艺环境工作流程,结合用户现场的实际生产情况、人员操作情况、工作效率等多种因素,确定了设备的整体解决方案。本文所述设备包括点胶系统、上、下平台贴合系统及测厚系统、CCD视觉对位系统、电气控制系统。为了满足贴合工艺要求,减小赃物、异物等影响,需要将设备安装在无尘室中,设备顶部安装FFU净化单元,可有效提高产品的良率。

4.1 点胶系统

点胶系统是完成整个水胶贴合工艺的前提,必须精确地控制点胶量。它主要由一套三轴运动系统和点胶装置组成,三轴运动控制系统通过伺服电机反馈控制实现。点胶机构运动在上吸附平台上,主要是对上吸附平台上固定的玻璃基板表面进行点胶。为了在贴合过程中不产生气泡,点胶的图形一般是双“Y”或画点型,并且尽量减小交点。

精确控制点胶量,一般靠时间-压力点胶系统来实现,此类点胶系统主要有针筒控制类型和压力罐控制类型。针筒控制可以应用在小批量生产过程中,容量在50~120 mL;压力罐控制一般配合点胶阀使用,适用于大批量的点胶控制,不用经常更换针筒,压力罐一般在1~2 L。点胶压力罐设计带有真空抽气,能去除水胶在运输过程中产生的气泡。

4.2 上、下平台贴合系统

上、下平台分别固定待贴合的两个玻璃基板,都带有销定位和真空吸附固定。其中上平台可通过翻转电机来实现180°翻转,下吸附台可通过伺服电机反馈精确控制升降运动,升降距离是根据测量玻璃的实际厚度后计算出来的数值,这样保证了产品厚度一致性的要求,避免了玻璃的厚度误差带来的胶层厚度的不一致。图2为上、下吸附平台在点胶贴合过程中运动的4个步骤。

第一步将上、下两个玻璃基板利用定位销分别固定在上、下平台上,真空吸附固定,点胶系统对位于上平台上的玻璃基板进行点胶;第二步通过翻转电机上平台翻转180°;第三步对完成翻转的上平台机械固定;第四步上平台缓慢上升,水胶逐渐压缩扩散至两个玻璃基板完全贴合。在整个贴合过程中第四步是最为重要的,对上升的距离和贴合的速度都必须精确控制,整个过程要尽可能地减慢,可以分多个速度过程来完成,这样才可能将气泡完全排干净,提高产品的良率。

上、下两个平台需要较好的平面度,且之间具有较高的平行度,如此才能保证贴合后产品的厚度精度和均匀性的要求。

图2 上、下吸附平台系统在点胶贴合过程中的四个步骤

4.3 贴合后位置精度的数据分析

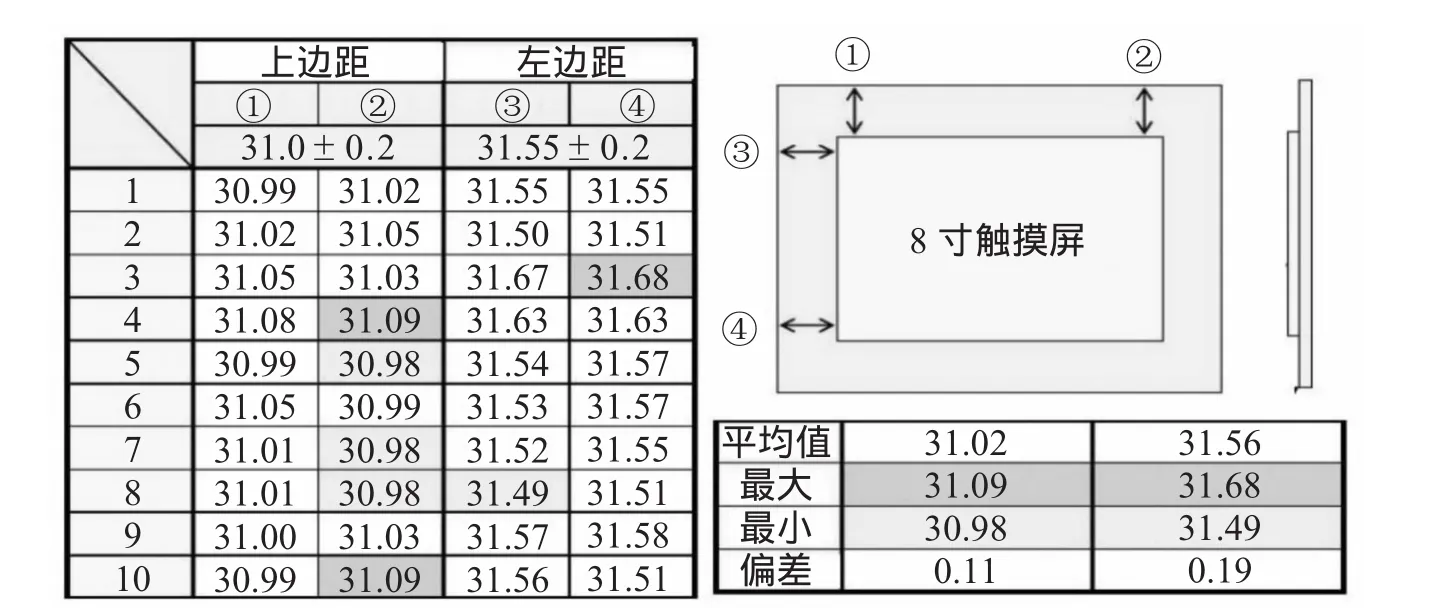

在贴合完成后,上、下两个玻璃基板之间是有位置误差的,有的产品要求精度比较高,需要进行CCD视觉系统进行精确连续对位。图3中,上玻璃为触摸屏,下玻璃为保护玻璃,两个玻璃的长度和宽度方向的距离分别为31.00 mm和31.55 mm,利用本文所述的设备进行水胶贴合作业10次,测得其长度和宽度方向的距离公差为0.11 mm和0.19 mm。通过对大量TP工厂进行测量的数据表明:在不进行CCD视觉对位的情况下,本文所述设备的贴合位置精度为±0.2 mm。对于精度要求不高的产品,可以不采用CCD视觉对位。

利用CCD相机对上、下两个玻璃基板的MARK点进行拍照并计算,可以将贴合后的产品精确对位。图4中,本文所述的设备进行水胶贴合作业10次,对图中上边距和左边距的①、②、③、④四个长度进行测试,测试的误差分别为0.035 mm、0.038 mm、0.037 mm、0.042 mm,通过对大量 TP工厂进行测量的数据表明:在进行CCD视觉对位的情况下,本文所述设备的贴合位置精度为±0.05 mm。对于精度要求高的产品,可以采用CCD视觉对位系统达到±0.05 mm的精度。

图3 仅利用销定位进行贴合后位置精度

图4 利用CCD视觉系统进行贴合后位置精度

4.4 测厚系统

测厚系统主要是为了保证贴合产品厚度的精度要求,主要原理是在上平台翻转之前通过上、下平台光学测厚仪,分别对上、下两个玻璃基板进行测厚,根据所需要的产品厚度或胶层厚度计算出下平台所需要上升的距离,这样在上下平台有较好的平面度和平行度的情况下,极大程度上避免了上、下玻璃基板的误差对整个贴合产品的影响。如图5所示。

图5 测厚系统示意图

利用本文所述的设备对5个要求不同厚度的产品进行水胶贴合作业9次,得到了厚度数据见表1。通过光学测厚仪(测量精度0.001 mm),最终完成贴合产品的贴合厚度精度要求可以满足总厚度的±10%。

表1 五种要求不同厚度产品的实际厚度mm

5 结论

电容式触摸屏是目前的主流触摸屏技术,其在中小尺寸市场上尤其是智能手机等方面占有极大地优势地位。而水胶贴合又是其中非常关键的工艺流程,本文所述设备的研制开发解决了OCA贴合中带来的种种弊端,满足了水胶贴合工艺中对产品位置精度和厚度精度的要求,提高了产品的性能和良率,有效降低了成本,也会对相关领域相关技术的发展起到积极的推动作用。

[1]孙红飚,赵乃辉.从全贴合技术发展分析触控面板市场发展趋势[J].电子工业专用设备,2013(6):45-49.

[2]刘静瑜.专注中小尺寸成功跻身一流[J].国际光电与显示,2014(4):44-46.