对FBGA封装的块翘曲研究

2014-03-26虞国良李金睿

虞国良,谭 琳 ,李金睿,王 谦

(1.南通富士通微电子股份有限公司,江苏南通226006;2.清华大学,北京100084)

电子封装对小型化、高密度、高可靠性的要求直接导致了塑封焊球阵列(Ball Grid Array,BGA)封装的快速发展[1,2]。为了满足电子产品轻、小发展的要求,集成电路封装日益趋于薄型化、小型化,因此窄节距焊球阵列(Fine-Pitch Ball Grid Array,FBGA)封装(见图1)越来越受到人们的关注。电子产品体积的减小方便了人们的生活,但是却对电子产品的可靠性提出了新的要求。例如,产品功能的多元化使器件的结构更加复杂,而复杂的结构在更小的体积内实现,这就导致结构变得更加脆弱,当器件发生翘曲或者其它形变时,器件就更加容易发生失效。

图1 FBGA单元的结构示意图

FBGA的塑封材料有很多种,环氧模塑料(E-poxy Molding Compound,EMC)以其低廉的价格、良好的绝缘性能等优势已经成为FBGA封装中最为广泛应用的塑封材料。但是,环氧模塑料使用的同时也会带来翘曲,这就对器件的后续封装工艺以及其可靠性造成了严重的影响。翘曲的产生主要有两个原因,一方面是由于塑封材料、基板和芯片三者之间的热膨胀系数不匹配造成,这种不匹配在温度改变时导致三者之间产生应力,进而使器件产生翘曲。有调查显示,在电子封装器件的失效分析中,有65%的失效器件是因为不同材料之间的热膨胀系数不匹配造成的[3]。另一方面是由于化学收缩的影响。所谓化学收缩是指模塑料在固化 (Cure)工艺过程中高分子材料发生交联反应,导致其体积发生改变[4]。这种体积的收缩直接导致器件的翘曲。

典型的FBGA封装工艺流程如图2所示,其中,涉及热过程的工艺主要有3个步骤,即贴片工艺、模塑工艺和植球工艺。贴片工艺的固化温度为150℃,但是由于该工艺过程中尚未进行模塑,所以对翘曲的影响较小。植球工艺的回流温度一般最高可以达到260℃,但是由于该工艺过程中,模塑料的固化已经基本完成,所以对于翘曲的影响也相对较小。在模塑工艺过程中,模塑材料首先由固态转变为液态浇注到模具腔体内,当模塑料达到一定温度后,固化反应开始发生。这个过程不但是一种热过程,同时也是一种剧烈的化学反应过程,因此对器件的翘曲影响较大。本文主要运用有限元分析(FEA)的方法,研究模塑工艺过程中,芯片厚度和芯片面积对翘曲的影响,同时将化学收缩对翘曲的影响引入到研究中。这些研究结果可以对实际生产中材料及芯片参数的选择提供理论依据。

图2 传统封装工艺流程

1 翘曲研究

1.1 Four-Block的翘曲仿真

FBGA在生产过程中通常采用4个模塑块(Four-Block)的模塑结构,所谓Four-Block是指在一个整条的基板上分4个部分进行模塑,如图3所示。这种模塑结构在不同的模塑块之间存在沟槽,因此对于热过程中产生的热应力有良好的释放作用,从而减小产生的翘曲。本文首先对Four-Block的模塑结构进行有限元仿真,在仿真过程中考虑了化学收缩的影响,并与实际产品的测量结果进行比对。

图3 Four-Block结构示意图

为了将化学收缩率考虑到仿真模型中,本文采用等效固化温度的方式进行处理,即将化学收缩率通过推导转化为温度的参数输入到仿真软件中,具体的转化方法如式(1)(2)(3)所示[5-8]。

其中,a1为温度小于TG情况下模塑料的热膨胀系数,a2为温度大于TG的情况下模塑料的热膨胀系数,T1为室温25℃,TH为固化温度,VC为不考虑化学收缩的情况下模塑料从固化温度降低到室温后的体积(假设原体积为1),VS为模塑料化学收缩率,VCS为考虑收缩率的情况下模塑料从固化温度降低到室温的体积,THX为等效的固化温度。

在模型建立方面,首先,由于Four-Block模塑结构为对称结构,为了提高仿真效率,本文采用1/4模型进行建模,如图4所示。其次,由于阻焊膜、贴片胶、键合引线等材料和结构对翘曲的影响较小,这里也进行了省略和简化。在施加载荷方面,本文也与传统的仿真不同。传统仿真中一般认为翘曲值为基板在自由状态下的数值。但是在实际生产中,会将整个基板压在台面上进行工作,故基板自然情况下的翘曲并不是最终影响工艺的因素。实际测量的方法是,对基板的上下两端分别用有机玻璃进行约束,然后设置Block的中间点(图5中位于中心的圆圈处)为0点,沿垂直方向分别测量四角与中间0点间的差值,其平均值即为每个Block的翘曲,Block翘曲的测量如图5所示。

图4 1/4模型选取

图5 Block翘曲的测量

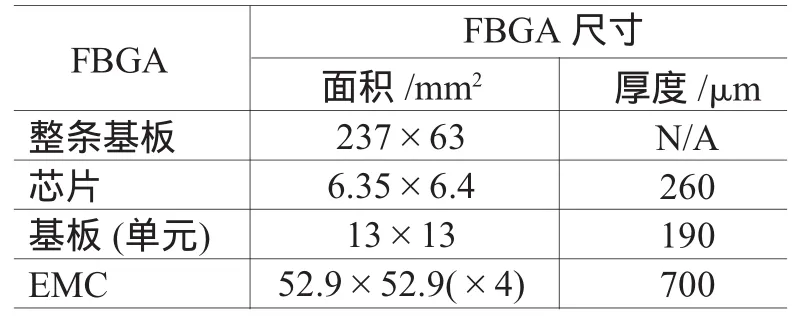

仿真模型尺寸如表1所示,仿真中所使用的材料参数如表2所示。在这里将化学收缩率分别设为0.05%、0.01%、0.15%和0.20%,通过仿真得到的翘曲分布如表3所示。

表1 FBGA的尺寸信息

表2 材料参数

表3 不同化学收缩率下的翘曲值

从表3中可以得出以下结论:首先,收缩率对Block的翘曲有一定的影响,随着收缩率的增大,Block的变形增大,翘曲更加严重。但是整体上讲,收缩率对于翘曲的影响并不显著,对比收缩率为0.05%与0.2%的情况下的翘曲值,差距在10%左右;其次,通过图6可以发现,距离中心较远的Block的翘曲要比距离中心较近的Block的翘曲严重。这是因为中间的Block同时受到外侧Block和与其对称的Block的双重约束,而距离中心较远的Block只受到中间Block的约束,故距离中心较近的Block的翘曲会得到一定的抑制,翘曲数值较小。这个差距并不大,约为25 μm左右,所以一般情况下认为所有Block的翘曲基本相同;最后,将仿真的翘曲值与实际的测量值进行了对比。在收缩率为0.05%的情况下,仿真得到的翘曲值为630 μm,实际测量得到的平均值为677 μm,误差小于7%,基本上与实际情况相符。所以该仿真模型对于翘曲值的预测是合理的。

图6 Four-Block的翘曲值

1.2 Two-Block的翘曲仿真

随着基板价格的升高,封装结构也随之发生变化。为了增加基板的有效面积,Two-Block模塑结构逐渐成为Four-Block模塑结构的替代产品,图7所示为Two Block模塑结构的示意图。但是由于Two-Block的模塑料中间只有一列开槽,显然应力的释放没有Four-Block的效果明显,翘曲值也会大大增加,严重影响了后续工艺的正常进行。本文着重研究芯片厚度和芯片面积对Block翘曲的影响,以求在生产过程中可以通过控制芯片的几何参数来减小Block的翘曲。

图7 Two-Block结构示意图

本文中Two-Block的建模方式、材料参数以及载荷的施加均与上面Four-Block结构相同。在测量方式上,由于Block发生了改变,所以会略有不同,测量路径如图8所示。

图8 2 Block翘曲的测量

1.2.1 芯片厚度的影响

保持芯片面积不变的情况下,通过调整芯片的厚度来研究翘曲的变化。这里芯片的厚度分别为 100 μm、125 μm、150 μm、175 μm、200 μm、225 μm、250 μm、275 μm、300 μm。图 9 为不同芯片厚度情况下Block的翘曲值。

图9 不同芯片厚度的Block翘曲

通过图9的仿真数据可以得出以下结论:首先随着芯片厚度的增加,Block的翘曲变化并不是单调的。当芯片厚度小于225 μm时,Block的翘曲会随着芯片厚度的增加而减小。这是因为芯片的杨氏模量较大,随着芯片厚度的增大其刚度也增大,对Block的翘曲起到了良好的抑制作用,使Block的翘曲减小。当芯片的厚度继续增大时,并且超过225 μm时,Block的翘曲会随着芯片厚度的增大而增加,这是因为当芯片达到一定的厚度时,芯片的体积已经变得很大,不能被忽略。同时虽然芯片热膨胀系数小,但由于厚度增大,收缩的效果会变得显著,以致抵消了刚度对翘曲的抑制作用。

其次,芯片厚度的改变对于翘曲的影响并不明显。其中最大翘曲值为1171 μm,最小翘曲值为1 062 μm,两者相差9%,所以说影响翘曲的主要因素并不是芯片的厚度。通过改变芯片的厚度可以在一定程度上改善Block的翘曲,但是并不能成为解决翘曲的主要方法。

1.2.2 芯片面积的影响

保持芯片的厚度不变的同时,通过改变芯片的面积来研究翘曲的变化。这里将芯片的面积分别设为 1.5mm×1.5mm、2mm×2mm、2.5mm×2.5mm、3mm ×3mm、3.5mm ×3.5mm、4mm ×4mm、4.5mm ×4.5mm、5mm ×5mm、5.5mm ×5.5mm、6mm×6mm、6.5mm×6.5mm、7mm×7mm。图 10为不同芯片面积情况下Block的翘曲值。

图10 不同芯片尺寸的Block的翘曲

通过图10的仿真数据可以得到以下结论。首先,当芯片面积在1.5 mm×1.5 mm到7 mm×7 mm这个范围内时,Block的翘曲是随着芯片尺寸的增大而单调减小的。其次,随着芯片尺寸的增大,Block的翘曲速率也会随之增大。这是因为芯片的杨氏模量比其它材料大很多,而且具有很小的热膨胀系数,这就导致芯片对模塑料和基板的形变产生抑制作用,从而使Block的翘曲减小。

为了确认在芯片尺寸增大的过程中,Block的翘曲值是否会一直减少,这里对极限情况进行了仿真。在模型中设定芯片总面积与模塑料的尺寸相同。仿真得到的Block翘曲值为50 μm,这个数值相比于前面的几组数值要小很多。也就是说,在芯片的面积不断增大的过程中,Block的翘曲是单调减小的。

2 结 论

通过仿真可以发现,模塑料的化学收缩、芯片厚度和芯片面积对Block的翘曲都有一定的影响。其中化学收缩对于翘曲的影响较小,随着化学收缩率的增加Block的翘曲会增大,但增量并不显著。当化学收缩率从0.05%上升到0.20%时,Block的翘曲值只增加了10%。同样,芯片的厚度也不是影响Block翘曲的主要因素,芯片厚度为225 μm时,Block的翘曲达到了最小值,约为1062 μm。这个数值比该仿真芯片厚度范围内的翘曲的最大值减小9%。相比于前两者,芯片的面积对翘曲的影响要显著的多,当芯片面积从1.5mm×1.5 mm增加到7 mm×7 mm时,Block翘曲值降低28%。综上所述,在FBGA产品的封装中,选取化学收缩率较小的模塑材料,调整芯片的厚度到最优值,并尽量增大芯片的面积都可以减小Block的翘曲,从而提高器件的可靠性。

[1]朱颂春,况延香.新型微电子封装技术——BGA[J].电子工艺技术,1998;19(2):47-51.

[2]朱颂春.介绍国外一种新型的微电子封装——BGA封装[J].半导体技术,1997(4):5-9.

[3]SilfhoutR.B.R,etal.State-of-the-arton thermo-mechanical modelingofICback-endprocesses[C].In:Proceedings ofthe 2nd International Conference EurosimE,Paris,France 2002:277-289.

[4]Lei Wang,Zhenqing Zhao,Jianhui Wang.Investigation on TSOPWarpage Mechanism and Improvement Method[C].IEEE Proceedings of 16th IPFA-2009,China.

[5]Kelly,G.et al.Importance of Molding CompoundChemical Shrinkage in TheStressandWarpageAnalysisofPQFP[J].Proc.IEEE Trans.Components,Packaging,andManufacturing Technol.,May 1996,Part B,19(2):296-300.

[6]Beijer,J.G.J.etal.Warpage minimization ofthe HVQFN map mould[C].Proc.of ESime,Berlin,Germany,Apr.18-20,2005:168-174.

[7]Lei L.et al.Mold Delamination and Die Fracture Analysis of Mechatronic Packages[C].Proc.51st Electronic Components and Technology Conference,2001:903-910.

[8]LimM.et al.Impact of Mold Compound Cure Shrinkage on Substrate Block Warpage Simulation[C].Proc.International Electronic Manufacturing Technology,Putrajaya,Malaysia,2006:196-201.