移动式硅片退火设备的研制

2014-03-26张继光

张继光,贾 鑫

(中国电子科技集团公司第二研究所,山西太原030024)

单晶硅是硅的单晶体,是晶体材料的重要组成部分,处于新材料发展的前缘,其主要用途是用作半导体材料和利用太阳能光伏发电、供热等。以单晶硅为代表的高科技附加值材料及其相关高技术产业的发展,成为当代信息技术产业的支柱,并使信息产业成为全球经济发展中增长最快的先导产业。但在自然界不存在单体硅,多呈氧化物或硅酸盐状态。高纯度硅在石英中提取,以单晶硅为例,提炼要经过以下过程:石英砂-冶金级硅-提纯和精炼-沉积多晶硅锭-单晶硅-硅片切割。硅片中含有氧,在450℃左右,硅中的氧会转化为氧施主,对电阻率的正确测量产生影响。退火可以将硅片表面附近的氧,从其表面挥发脱除,使表面附近的杂质数量减少,缺陷也减少,对制造半导体器件具有致关重要的积极影响。由于硅片处理对温度均匀性及外部环境洁净度要求非常高,普通退火处理或气氛保护条件下的退火处理已经不能满足其工艺要求,因此,为了满足及改善硅片退火工艺对温度及外部环境的较高要求,提高生产率,我们开发研制了移动式硅片退火设备。

1 设备要解决的问题及关键技术

移动式硅片退火设备要解决的主要问题:

(1)对硅片无污染;

(2)加热区温度均匀性要好,要求在≤±5℃范围内,这样处理后的硅片性能具有一致性和连续性;

(3)工作真空度要高,达到1×10-3Pa级,这样可以很大程度上减少空气中残留的氧对硅片的影响;

(4)有一定的冷却速度;

(5)一次性可处理硅片多,可满足多种规格硅片工艺处理要求。

我所为中国电科某研究所研制的移动式硅片退火设备着重进行了箱体结构、加热系统及冷却方式的优化设计研究,利用这些关键技术,很大程度地降低了外部环境对硅片处理所带来的影响,保证了加热区间的温度稳定性及均匀性,提高了硅片退火处理的稳定性及一致性。

2 关键技术的解决及实施方案

移动式硅片退火设备为外加热卧式结构,采用外加热方式优点:

(1)使硅片避免在加热过程中由于加热元件的挥发造成的污染;

(2)通过石英管间接加热使温度更均匀,波动减小。

设备结构如图1所示,主要由设备主体、支撑台架、主体移动机构、真空系统、充气系统及控制系统组成。

2.1 设备主体

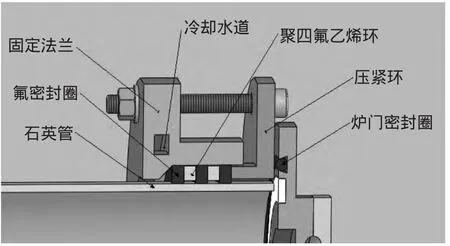

设备主体主要包括箱门、石英管和加热系统等部分,采用前开门结构,方便工件装取。与金属管相比,石英管具有耐高温、耐腐蚀、热稳定性好、电绝缘性能好、光透过性好等优点,可以满足硅片处理时对环境真空度和温度以及防止污染的要求。石英管采用特殊的密封结构,保证管体内与外界严格隔离。其密封结构如图2所示。

图1 设备结构图

图2 石英管密封图

加热系统包括保温材料、加热体、保持架和保持架水冷装置等四部分。保温材料采用保温性能较好的莫来石材料,加热体为铁铬铝丝材,沿石英管圆周均匀布置,分三区加热,每区独立控制,确保真空室内部的温度均匀性。

保持架水冷装置可确保设备主体表面温度温升在25℃范围内。

2.2 主体移动机构

硅片处理工艺完成后,主体移动机构可以将加热及保温部分从加热区移开,从而加快硅片冷却速度。主体移动机构由滚珠螺杆、导轨、减速机和伺服电机等组成,传动可靠、运动平稳、噪音小。移动机构设有前、后两个限位位置,分别对应加热位置和冷却位置,限位方式采用机械限位和行程开关限位两种方式,保证限位可靠。

通过对该设备进行三维建模,伺服电机负载质量(即设备移动部分)M=250 kg,选用滚珠螺杆螺距PB=5 mm,螺杆直径DB=20 mm,螺杆质量MB=3 kg,负载移动速度V=0.6 m/min,全程移动时间t=60 s,加减速时间t1=t2=0.5 s,取摩擦系数μ=0.12,机械效率η=0.9。

2.2.1 计算折算到电机轴上的负载惯量

重物折算到电机轴上的转动惯量JW=M×(PB/2π)2=1.59 kg·cm2

螺杆转动惯量JB=MB×DB2/8=1.5 kg·cm2

总负载惯量JL=JW+JB=3.09 kg·cm2

2.2.2 计算电机转速

电机所需转速N=V/PB=120 r/min

2.2.3 计算电机驱动负载所需要的扭矩

克服摩擦力所需转矩Tf=M×g×μ×PB/2π/η=0.261 N·m

重物加速时所需转矩TA1=M×a×PB/2π/η=0.044 N·m

螺杆加速时所需要转矩 TA2=JB×a/η=JB×(N×2π/60/t1)/η=0.0042 N·m

加速所需总转矩TA=TA1+TA2=0.0482 N·m

计算瞬时最大扭矩:

加速扭矩Ta=Tf+TA=0.3092 N·m

匀速扭矩Tb=Tf=0.261 N·m

减速扭矩Tc=Tf-TA=0.2128 N·m

2.2.4 选择伺服电机

伺服电机额定扭矩T>Tf

伺服电机最大扭矩Tmax>Tf+TA

故选用伺服电机:ECMA-C20604,伺服电机额定功率0.4 kW。

2.3 真空系统

为了满足工艺对设备极限真空度和工作真空度的较高要求,真空系统由RVP-18直联泵(中科科仪)和F250涡轮分子泵(中科科仪)两级泵组成,真空管路采用无缝钢管,并配有控制阀门。

真空测量装置选用测量精度高、稳定性好的成都睿宝ZDF系列复合真空计,测量范围(1.0×105~1.0×10-5)Pa,配套 ZJ-52T 电阻规管和 ZJ-27电离规管。

2.4 充气系统

充气系统由电磁阀、压力表、微调阀及管路等组成,所用介质为氮气。

2.5 电气控制

设备采用MODBUS RTU通讯协议,实现设备中各个仪表之间的数据交换。采用可编程控制器PLC为运算控制核心,通过触摸屏对设备进行操作。PLC采集各个数字量和模拟量数据。触摸屏分别与PLC、温控仪、记录仪实现数据的通讯交换与处理,各个仪表的控制又是相互独立的。

电气控制系统主要实现以下功能:1)温度可编程控制,实时监测加热带上的电流、电压值,通过热偶检测温度来控制调压器,并实时记录和显示数据;2)炉内真空度控制,控制泵及阀的开启;3)充排气控制,通过PLC检测压力计数值,控制充气的流量、压力;4)断水、断电、缺相、超温、充气压力低等均采用报警和互锁保护。

设备达到的主要技术指标:

移动式硅片退火设备经过测试,达到了如下性能指标:

恒温区尺寸:准250 mm(内)×350 mm;

使用温度:350~750℃;

最高温度:800℃

控温精度:±1℃;

温度均匀性:≤±3℃(按国家标准在400℃、550℃、700℃范围内检测);

升温时间:从室温升至700℃≤50 min(空炉);

极限真空度:≤4×10-4Pa(空炉);

3 硅片退火工艺流程及实验结果

打开箱门装料,关闭箱门抽真空,当箱体内压力低于8×10-3Pa时,点击‘加热’按钮,设备按照预先设定的加热曲线完成升温、保温等工艺过程。保温结束后,通过主体移动结构将设备加热系统转移到冷却位置,使硅片自然冷却。硅片冷却过程中,真空室始终保持在真空条件下,如工艺需要也可充入氮气等惰性气体,以加快硅片冷却速度,待硅片在真空室冷却后,将真空室放气至与大气平衡的状态即可打开前门取出。

设备在中国电科某研究所进行了实际使用。对硅单晶片进行退火处理,硅片规格为直径3英寸和4英寸,厚度300 μm,一次最大装入50片,退火温度500℃,保温完成后自然冷却。为改善硅片性能,每两层硅片之间贴附一层铝片,铝片厚度30 μm,经表面清洗和活化处理后,用夹具将两者贴合在一起(如图3所示),然后放入设备内抽真空,排除两者之间空气,最后加热,经过分子间相互扩散过程,形成强度很大的化学共价键连接,增加键合强度而形成一个整体。退火处理后,目测键合处均匀一致,通过红外系统检测后,键合界面无孔洞。硅片制成品电阻率明显降低。

图3 硅片装夹图

4 结 论

目前我所研制的移动式硅片退火设备,具有实际使用中温度均匀性好(±3℃)、密封性好(压升率≤0.5 Pa/h)的优点,并且一次性处理硅片数量多,对硅片零污染,解决了硅片退火处理工艺要求很高、普通设备无法满足的难题,提高了硅片制成品性能的一致性及可靠性,很大程度上提高了生产效率。设备在半导体材料制造、电子元器件封装领域均可以有很大的应用空间,经济效益显著。

[1]达道安.真空设计手册(2版)[M].北京:国防工业出版社,1995.614-629.

[2]王秉铨.工业炉设计手册(2版)[M].北京:机械工业出版社,1996.743-903.