离子注入机质量分析器线包温度场研究

2014-03-26彭立波罗才旺易文杰孙雪平

彭立波,张 赛,罗才旺,易文杰,孙雪平

(中国电子科技集团公司第四十八研究所,湖南长沙410111)

质量分析器是离子注入机的重要部件,对从离子源引出的离子进行质量分析,将束流中不同质量的离子分离开,选择所需要的离子通过分析器,保证离子束的纯度[1]。集成电路行业的离子注入机质量分析器普遍采用二极磁铁,利用磁极外的线包产生需要的磁场。磁质量分析器包括磁极、线包、磁轭和冷却板,其中磁极的形状决定磁极间的磁场分布,影响离子束的轨迹;磁场的大小取决于线圈匝数和电流大小,线包采用薄铜带绕制的线圈层加水冷板结构。励磁线圈参数计算公式[2]:

I·N=0.8×D×B×1.15其中:I为线圈电流大小,单位为A;N为线圈匝数;D为磁极间距离,单位为cm;B为磁极间磁感应强度,单位为T。

某型离子注入机设计中,磁质量分析器按照能通过能量为70 keV的As+束流设计,需要的最大磁场强度为0.9459 T,磁极间距为5 cm。为了在磁极间产生这一磁场,需要线圈的I·N=43511安匝,线圈电流在150 A左右。根据焦耳定律Q=I2RT,线圈中通过大电流会产生较多热量,不及时进行冷却,线圈温度会快速上升,铜线圈的电阻R随温度升高而增加,线包的发热进一步加剧,可能导致线圈温度超过线圈匝间绝缘材料工作温度,绝缘性能变差或失去绝缘能力,最终烧坏线圈。因此需要对线包的温度场和散热问题进行系统研究,设计合理的散热结构。

当磁质量分析器通过70 keV的As离子时,线圈中通有最大电流密度的工作电流,为了确保在此工作条件下铜线圈内部温度低于安全值,需要对线包的温度场进行研究,优化设计和制作工艺。根据以往经验,设计上考虑两种方案,通过OPERA-3D对线包温度场进行有限元[3]数值计算,选取最优方案。

方案一:4个高度为50 mm、匝数N=60匝的线圈,电流I=182 A,电流密度j=3 A/mm2

方案二:6个高度为35 mm、匝数N=65匝的线圈,电流I=112 A,电流密度j=2.7 A/mm2

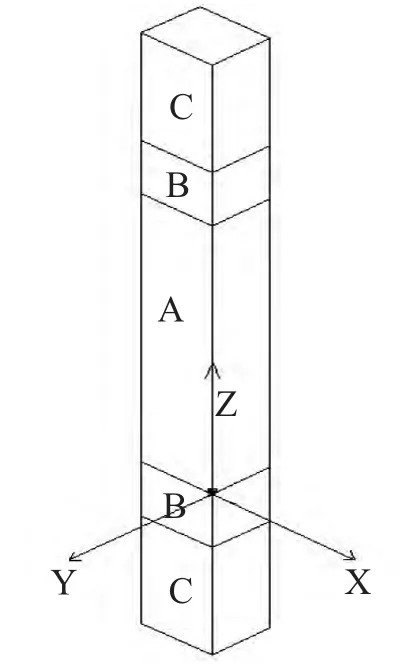

1 建 模

线包结构如图1所示,其中A为铜,X方向的厚度一般为1.2 mm;C为冷却铝板;e为铜线圈之间的绝缘纸;A与C之间有一层绝缘树脂。

图1 线圈结构

线包内部X方向为“铜-绝缘纸-铜”结构,绝缘纸两侧的铜完全相同,其中的电流大小相同,因此产生的热量相同,没有温度梯度,不存在热传递。线圈Y方向为“铜-铜-铜”或“绝缘纸-绝缘纸-绝缘纸”结构,也没有温度梯度,同样不存在热传递。整个线圈的尺寸较大,结构较为复杂,对整个线圈进行计算会使得计算量大且精度不高。因此可以假设线圈只存在Z方向的热传递,忽略X和Y方向的热传导,模型可以简化为图2所示的形式。

图2 线圈升温问题研究模型

模型中A是X方向厚1.2 mm的铜,导热系数为401 W/(m·K),电阻率为 2.1×10-8Ω·m,其X方向的两个面和Y方向的两个面不考虑散热。B是绝缘树脂,导热系数为0.22 W/(m·K),X方向的两个面和Y方向的两个无热传递。C是厚度为5 mm的冷却铝板,冷却水温25℃,导热系数为237 W/(m·K),X方向的两个面和Y方向的两个无热传递。假设冷却功率足够,冷却板C与绝缘树脂B的接触面恒为25℃,定义为:coolface。

2 数值计算结果

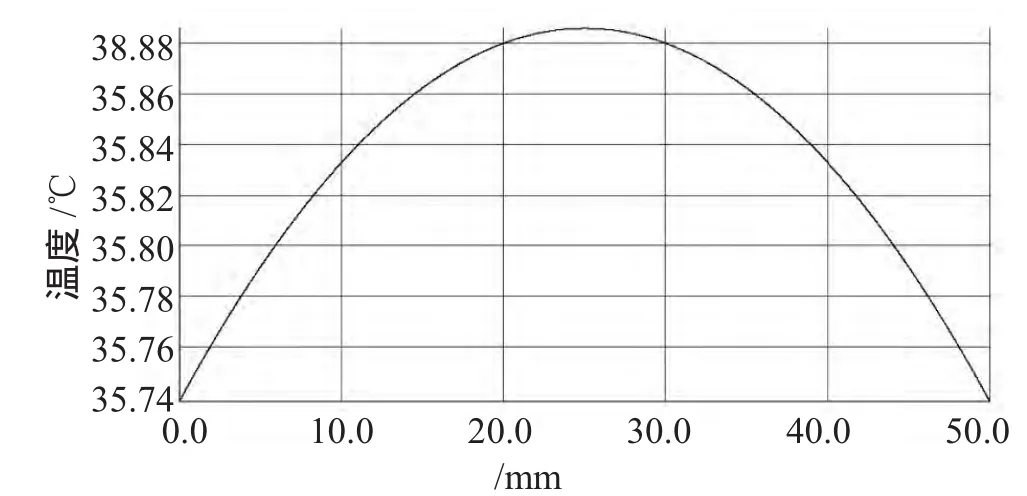

当模型中铜A的Z方向高为50 mm时,其功率密度为1.89×10-4W/mm3,利用有限元软件对其进行数值计算,铜A在Z方向的温度曲线如图3所示。可以看出铜内部的温度最高46.62℃,最低46.48℃,温差只有0.14℃,这是因为铜的导热性能好,热在铜内部的传递很快,说明不考虑铜内部的散热是合理的;同时发现靠近与树脂的接触面处温度比中心温度低,说明铜是通过与绝缘树脂的接触进行散热。图4是铜A在X方向和Y方向的温度曲线,发现温差只有不到0.0001℃,在X方向和Y方向没有热传递,证明模型的假设是合理的。图5为树脂B在Z方向的温度曲线和温度梯度,在厚1 mm的树脂内温度梯度达到21.5℃/mm,可知导致铜线圈温度升高的主要原因是树脂的导热性能不高。

图3 铜A在Z方向高为50 mm时的温度曲线

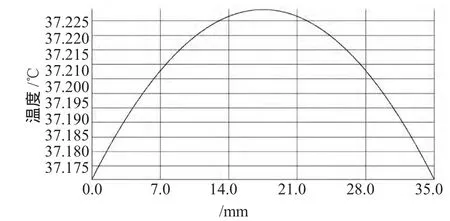

当模型中铜A的Z方向高为35 mm时,其功率密度为1.53×10-4W/mm3,铜A在Z方向的温度曲线经有限元计算如图6所示。可以看出铜内部的温度最高37.23℃,最低37.16℃,温差只有0.07℃,再次证明假设的合理性。比较图6和图3可以发现两者的温差约为9.4℃,对铜电阻率的影响不超过1%,可以忽略。

图6 铜A在Z方向高为35 mm时的温度曲线

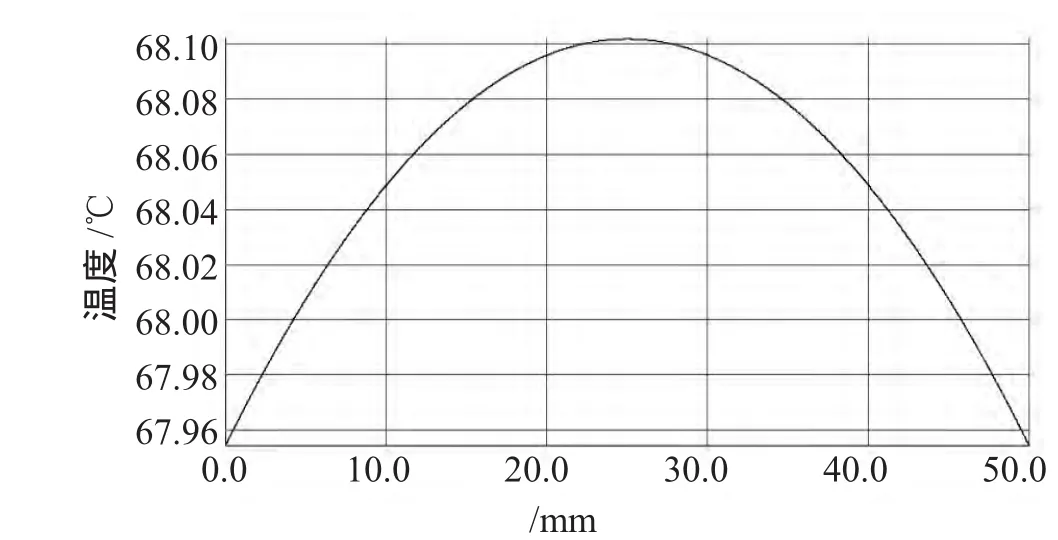

基于以上计算,发现方案一的温度场可以满足要求,同时在进一步研究了方案一中绝缘树脂层厚度和导热系数对线包温度场的影响。图7为绝缘树脂B的厚度从1 mm增加到2 mm时铜A在Z方向的温度曲线,可以看出线圈的温度达到了68℃,比较图3和图7,发现随着树脂厚度的增加使线圈的温度升高了22℃,说明绝缘树脂厚度的增加会明显改变线圈的冷却效果,使线圈的温度显著升高。图8为保持绝缘树脂B的厚度1 mm,绝缘树脂B的导热系数提高1倍[达到0.44 W/(m·K)]时铜A在Z方向的温度曲线,可以看出铜内部温度只有35.8℃,比较图3和图8,发现线圈温度降低了11℃,表明提高绝缘树脂的导热性能可以明显改善线圈的冷却效果。

图7 铜A在Z方向高为50 mm,树脂B厚2 mm时铜A在Z方向的温度曲线

图8 树脂的导热系数为0.44 W/(m·K)时铜A在Z方向的温度曲线

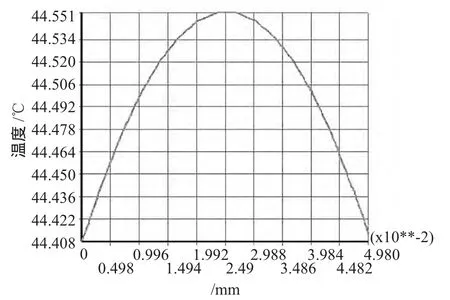

我们还利用另一有限元分析软件对方案一的线包温度场进行了计算,图9为铜A的Z方向高为50 mm时Z方向的温度曲线,发现线圈温度在44.5℃左右,与图3比较发现两次的计算结果温差不到2.2℃,在数值计算的误差范围内,证明本文的模型假设是合理的,计算过程是正确的。

图9 另一有限元分析软件的数值计算结果

3 结 论

通过数值计算发现方案一与方案二铜的温差约为9.4℃,对铜电阻率的影响可以忽略,说明方案一即可满足温度要求,从简化设备结构、降低制造成本和提高可靠性的角度考虑方案一为优选方案。

通过研究绝缘树脂厚度对线圈散热的影响,发现树脂厚度的增加明显使线包温度上升,因此线包制作过程中应严格控制绝缘树脂的厚度。另外绝缘树脂的导热性能也对线包散热产生重要影响,应使用导热系数高的材料做为绝缘层。

通过比较不同有限元软件的数值计算结果,证明了模型的合理性和计算的准确性。在该模型中假设冷却板与树脂接触面温度恒定可能对计算结果产生影响,下一步应研究冷却板内部冷却水与铝之间的热传导问题,使得线包的温度场计算更精确,对线包冷却功率的计算提供准确数据。

[1]北京市辐射中心.离子注入机原理与技术[M].北京:北京出版社,1982.

[2]郭健辉等.大角度离子注入机质量分析器设计[C].长沙:第十三届全国三束学术年会,2005.

[3]曾攀.有限元分析与应用[M].北京:清华大学出版社,2004.