计算流体动力学在食品热处理中的应用

2014-03-22,,,,,,*

,,,,,,*

(1.浙江大学生物系统工程与食品科学学院,浙江杭州 310058;2.浙江大学宁波理工学院,浙江宁波 315100)

计算流体动力学(CFD)是近代流体力学,数值数学和计算机科学结合的产物,是一门具有强大生命力的边缘科学。它以电子计算机为工具,应用各种离散化的数学方法,对流体力学的各类问题进行数值实验、计算机模拟和分析研究,以解决各种实际问题。

近年来,随着食品工业的快速发展,该技术在食品热处理领域也得到越来越广泛的应用[1]。与传统的实验方法相比,CFD法可以精确分析、研究流体的动量、质量和能量的传递等过程;可以容易地改变实验条件、参数,以获取大量在传统实验中很难得到的信息资料;不再需要考虑采用缩小比例的物理模型所带来的误差问题;实验研究、设计的周期可大大缩短;根据模拟数据,可以全方位的控制过程和优化设计[2]。Ghani等[3]应用CFD模拟罐装液体食品在热杀菌过程中温度分布、细菌杀灭情况,证明活菌浓度受温度分布和传热方式的影响。Ghani和Farid[4]应用CFD对罐头食品热杀菌过程进行分析,提出了一种更简单的预测杀菌时间的方法。随后Kzltas等[5]采用CFD法分析固液混合罐头食品的传热过程,并用实验来验证仿真结果,仿真数据与实验结果一致。因此,CFD被许多学者称为21世纪食品工程研究的新工具[6]。

1 CFD的应用基础

1.1 CFD在食品热处理中的一般求解过程

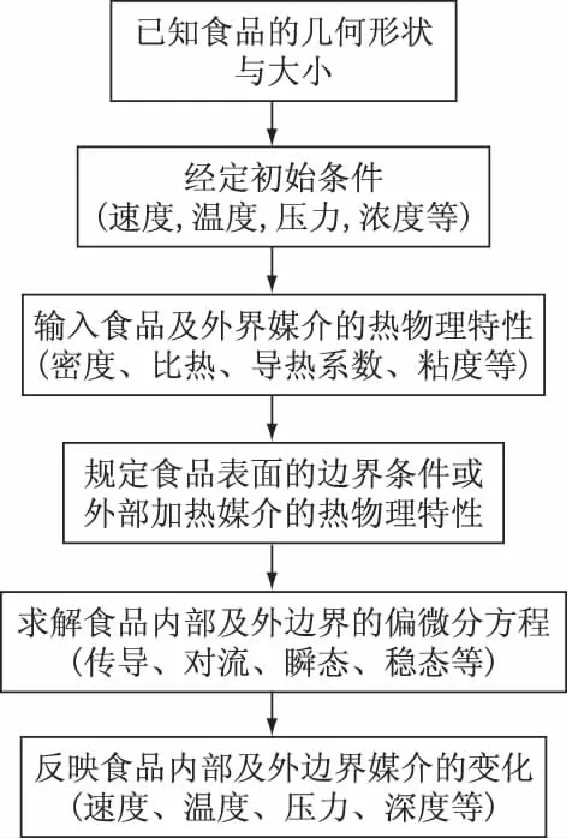

CFD求解食品热处理过程一般都是先画出食品的几何形状,设定初始条件如速度、温度、压力、浓度等,然后根据实验测定或查阅文献得到食品的密度、比热、导热系数、粘度等热物理特性,最后设定好食品的边界条件即可求得食品在热处理过程中的特性参数的变化,总结为图1[7]所示。

图1 CFD在食品热处理中的应用流程 Fig.1 Flow chart of CFD in food thermal processing

1.2 CFD的软件结构

CFD软件一般结构由前处理、求解器、后处理三部分组成。前处理、求解器及后处理三大模块各有其独特的作用。

前处理,即在数值求解前的所有步骤,包括分析问题、网格生成和建立数学模型。

求解器,包括确定CFD的控制方程,选择离散方法进行离散,选用数值计算方法输入相关参数[6]。而后处理则是对速度场、温度场、压力场及其它参数的计算机可视化及动画处理。

整个过程十分复杂,学者必须慎重选择网格形式、坐标形式、网格密度及湍流模型。同时应在能保证模拟准确度、精确度的前提下,尽可能地选用简单的方法、模型来节约计算机资源和减少计算时间[2]。

1.3 CFD常用软件

CFD的计算基础是控制所有流体的3大基本定律:质量守恒定律、动量守恒定律和能量守恒定律,其计算方法主要有有限差分法、有限元法,有限体积法,边界元法,有限分析法,谱分析法、数值积分变化法、格子-Boltzmanna法等,其中以有限元和有限体积法应用较为广泛。目前应用于食品工业中常用的CFD软件有CFX、PHOENICS、FLUENT、STAR-CD[8]。

2 CFD在食品热处理中的应用进展

食品的热处理操作是指采用加热的方式来改善食品品质、延长食品贮藏期的食品处理方法,是食品加工工业中的重要过程之一。食品热处理可以分为保藏处理(热烫、商业杀菌、巴氏杀菌)和转化处理(蒸煮、焙烤、油炸)两大类[9]。但就目前的研究成果来看,CFD在食品热处理中的应用主要集中在焙烤与热杀菌(商业杀菌与巴氏杀菌)过程中。

2.1 焙烤过程

焙烤是食品工业中的一项重要工艺,在世界绝大多数国家中,无论是人们的主食,还是副食,焙烤食品都占有十分重要的位置。CFD在焙烤领域中可用来模拟烤箱内热传导、热对流以及热辐射过程,也可应用CFD软件分析焙烤过程中淀粉交联化、蛋白质消化过程及产品的冷却过程[6]。

VerImvenhe等[10]使用CFD模拟空气强制对流烤箱中的温度分布,模型包括连续性方程、动量方程、能量方程和标准k-ε模型,结果显示实际测得的箱内平均温度与模拟平均温度基本吻合,最大误差为4.6℃。随后VerImvenhe等[11]应用CFD软件模拟空气强制对流烤箱中的气流流场,模型中引入了风机模型和湍流模型,并通过实际测得的数据进行验证,分析发现风压、风机漩流和烤箱的几何尺寸对模拟结果影响很大,但由于湍流模型的局限性和网格划分的问题,模拟与实测数据存在22%的平均误差。

食品在加热过程中物理特性如密度、比热会不断变化,给模型的参数输入带来很大的难题。Wong等[12]研究加热过程中食品的物理特性变化对CFD仿真结果的影响,通过分析面包烘焙过程中温度的变化表明食品物性的变化对CFD仿真的结果影响很大,因此在模型输入参数时应尽可能将食品物性与时间和温度结合起来,使模拟结果更加准确。

Chhanwal等[13]应用CFD法提出三种不同的辐射模型来模拟电热烤箱中面包的加热过程,并通过实验验证了模拟结果,显示面包中心温度达到100℃时焙烤过程需1500s。

最近Smolka等[14]分析空气强制对流烤箱中气流流动与传热过程,通过CFD仿真的结果与实验获得的数据相比,发现两者吻合度很高。学者还在此基础上模拟改进烤箱内的设施来提高烤箱内的温度分布均匀性。

温度是焙烤加工过程中最重要的控制参数,研究表明适当的CFD模型能准确地模拟烤箱内的温度分布,对提高食品品质有着重要的意义。但就研究现状来看,现有的CFD模型在模拟气流流场方面仍存在较大的误差,而气流流场的均匀性对温度场的均匀有很大影响,因此现有的模型还需要进一步改善,使其能准确地预测气流流动的分布情况。

2.2 热杀菌过程

食品的热杀菌是以杀灭微生物为主要目的热处理形式,根据要杀灭的微生物的种类与程度不同可以分为商业杀菌和巴氏杀菌两类。尽管一些新兴杀菌技术的发展,如脉冲电场、高静水压、紫外处理等,热杀菌仍然是最普遍的保藏食品的方法之一[12]。热杀菌过程中不同食品需要的杀菌时间与杀菌温度不同,这些参数往往是很难控制的,一旦参数偏离理想标准,就会影响到食品的风味、色泽、质构,甚至导致食品变质而造成极大的经济损失。将CFD应用到食品热杀菌技术上,可以方便地预测出杀菌过程中食品温度变化、温度分布以及微生物存活情况,进而对杀菌过程进行有效控制,达到提高食品品质的目的。

2.2.1 罐装食品 就查阅的文献来看,CFD在金属罐装食品热杀菌过程中的应用较多,主要集中在其传热分析(温度、速度)和微生物的致死率上。

Ghani等[15]通过CFD软件用羧甲基纤维素钠(CMC)和水来模拟罐装液体食品热处理过程中的自然对流传热,得出罐内最慢加热区(SHZ)都往下移动,且加热时CMC的轴向速度明显小于水的速度,CMC体系中SHZ达到杀菌温度的时间是水的12倍,表明液体食品的粘度对传热有影响。

Ghani等[16]又对菠萝罐头热杀菌过程进行仿真分析,展示了全过程的升温速率与SHZ的形状与移动状态,得出SHZ最终位于罐体30%~35%高度处。

Kannan和Gourisankar[17]仿真静止杀菌锅中不同高径比的罐头食品热杀菌中的传热过程,比较质量平均温度传热系数与体积平均温度传热系数的不同,提出了一种潜在的预计杀菌过程中能量消耗的方法。

表1 CFD分析的方法与边界条件Table 1 Analysis methods of CFD and their boundary conditions

传统的罐头工业中一般应用平均温度近似值法来计算微生物的致死率与食品品质的保留,Jung和Fryer等[18]用CFD分析得出这种近似值法过高估计了微生物的致死率与食品的营养成分的保留。Siriwattanayotin等[19]模拟液态罐头食品热处理过程微生物致死率的变化,得出热杀菌温度越高,SHZ对微生物致死率影响越大,且通过比较两种计算微生物致死率方法,得出在低于参考温度下(100、110℃),由式(1)得出的致死率小于式(2),而在120℃时结果正好相反。

式(1)

F=DT(logN0-logNi)

式(2)

Varma和Kannan等[20-21]用CFD来研究罐头的外形与放置位置对热处理过程传热效率的影响。发现在相同的体积和高度下,尖部向上的圆锥型容器最快达到杀菌温度。随后Kurian等[22]通过CFD法研究圆柱罐体的倾斜角对自然对流传热的影响,发现倾斜角对自然对流传热效果的影响很大,在45~60℃时传热效果最好。Augusto等[23]也曾研究啤酒罐头的放置位置(倾斜角为0、90、180℃)对巴氏杀菌过程中传热效率的影响,然而发现三种形式的罐体内传热效果一致。此结果与Varma和Kannan的不同,可能是因为罐内介质的流变特性有关,因为Augusto用水作为模拟介质,而Varma和Kannan用CMC来模拟。

食品的粘度对其传热过程影响很大,粘度较小时加热过程中食品内部形成对流,加快传热,粘度较大时其传热方式近似传导。Augusto等[24]分析了液体粘度对食品热杀菌过程的影响,得出当液体粘度大于105倍水粘度时,传热过程近似传导过程。Moraga等[25]也验证了液体食品的杀菌时间与其流变特性有关,对假塑性流体自然对流在整个传热过程中影响很大。而在牛顿性流体的传热过程中,传导为主要传热机制。

以上的罐头食品的传热分析主要集中在理论仿真,然而关于实验验证的却很少。Paul等[26]运用CFD模型研究牛奶罐头巴氏杀菌中的热传递现象,并用实验验证其模拟结果,得出在加热开始时,靠近罐壁的液体向上移动,罐轴中间的液体向下移动,并且同一径向距离,罐头的上层温度大于中间温度,罐头下层温度最低,随时间的增加最终达成一致。但是罐头中间轴部位置的温度始终低于加热源温度。

从以上的研究结果可以看出,CFD模型被广泛应用在罐装食品的热杀菌过程中来分析杀菌过程中的温度、速度、微生物致死率等变化情况。但大多数学者的研究仅仅在于用模拟,用实验数据验证的还相对较少。以后学者的研究应更关注与模型的验证,以确保模拟的准确性,加速CFD的工业化应用。

2.2.2 袋装食品与瓶装食品 相比于金属罐,CFD在袋装食品和瓶装食品中的应用研究得较少。Ghani等[27-29]研究表明袋装食品热处理过程中SHZ最终位于30%~40%高度处,宽度为袋宽的20%~30%。冷却过程最慢冷却区(SCZ)位于60%~70%高度处,并模拟了杀菌后微生物与维生素C的含量,与实验所得结果非常接近。

CFD应用在瓶装食品热杀菌中主要集中在模拟的高效性与精确性,高效性体现在将瓶装容器作对称处理,减少计算量。精确性则反映为选取适当的边界条件使模拟结果最接近实验数据。

Augusto[30]应用CFD软件模拟瓶装液体食品的传热过程,结果表明在划分网格时作对称处理与原始的网格划分结果差别很小,但计算速度大大增加。

Augusto和Cristianini[31]分析四类不同的边界条件对热处理过程的影响,如表1所示:

结果表明M1结果与实验数据最接近,表明合理的边界条件对CFD模拟十分重要。这就需要研究者在模拟时先用实验数据验证模型的可靠性,选取适当的边界条件,然后再改变参数投入使用。

2.2.3 鸡蛋 除了以上类型的食品外,CFD在鸡蛋的杀菌与保藏中的应用也有相关报道。Denys等[32-34]用CFD模型模拟鸡蛋巴氏杀菌过程中温度的变化,仿真的结果与实验测得的数据十分吻合,发现对流传热只存在于蛋清中,传导传热只存在于蛋黄中。学者还对鸡蛋中沙门氏菌的热致死进行了模拟,发现杀菌条件为57℃,40min能很好的保持鸡蛋的品质、提高杀菌效率。

鸡蛋在保藏之前如果冷却不充分,会导致一些致病菌如沙门氏菌的繁殖。Kumar等[35]通过CFD模拟发现鸡蛋的冷却速度和冷凝空气的温度、鸡蛋初始温度、空气流速、包装材料和鸡蛋的放置位置有关,并同时实验得出实验温度与仿真的温度误差范围为0.23~0.37℃。Pasquali等[36]在Kumar模型的基础上,通过实验表明鸡蛋在包装前通过热空气处理可以使沙门氏菌减少90%。

3 结论与展望

综上所述,CFD在食品热处理过程中应用越来越广泛,利用CFD数值模拟与实验验证相结合,可以更好的掌握热处理过程中的食品的能量分布、动量分布、微生物的致死等变化,对今后热处理过程的最优化具有一定的指导意义。但是应用过程中也存在一些问题需要进一步解决:如,目前CFD在形状规则的食品或包装容器中应用较多,这可能是由于不规则的三维几何模型较难精确建立,今后CFD软件可设置一个针对传热模块的几何模型库,涵盖市场上常用包装容器的几何模型。这样可以大大减少建模时间,扩大CFD在食品热处理中的应用范围。目前研究还主要集中在用一定浓度的CMC来近似代替食品。这是因为不同食品体系的热物理特性不同,且大多数随温度变化而变化。精确测定各类食品的热物理特性与温度的变化关系更能反映食品体系在受热中的温度、速度等变化情况。到目前为止尚未有可以广泛使用的湍流模型,对于复杂的湍流流动问题还不能十分精确的模拟,软件今后的更新中应开发出适用性更广的湍流模型以反映食品在受热过程中的流动情况。边界条件的合理选择十分重要,无论以食品表面还是热处理媒介的热物理特性参数为边界条件,必须对模型进行灵敏度分析[37]。

然而随着计算机技术的飞速发展与数值技术的不断更新,CFD已经成为一种十分有效的科学工具。随着国内外CFD技术的不断成熟、使用成本的降低、软件知识的普及,CFD必将在食品工业的更多领域得到广泛应用,为其快速、高效、安全的发展提供有力保障。

[1]Datta AK,Teixeira AA.Numerical modeling of natural convection heating in caned liquid foods[J].Transaction of the ASAE,1987,30(5):1542-1551.

[2]谢晶,施骏业,瞿晓华,等.计算流体力学在食品传热传质过程中的应用[J].食品与机械,2004,20(5):49-52.

[3]Ghani A,Farid MM,Chen X D,etal.An investigation of deactivation of bacteria in a canned liquid food during sterilization using computational fluid dynamics(CFD)[J].Journal of Food Engineering,1999,47:207-214.

[4]Farid MM,Ghani A.A new computational technique for the estimation of sterilization time in canned food[J].Chemical Engineering and Processing,2004,43(4):523-531.

[6]刘妍玲,王世清,张岩,等.计算流体力学在食品加工贮藏中的应用[J].保鲜与加工,2008,8(2):15-18.

[7]Lemus-Mondaca RA,Vega-Galvez A,Moraga NO.Computational Simulation and Developments Applied to Food Thermal Processing[J].Food Engineering Reviews,2011,3(3-4):121-135.

[8]吴燕涛,赵谋明,李军.计算流体动力学(CFD)在食品工业中的应用[J].食品与发酵工业,2006(9):107-111.

[9]夏文水.食品工艺学[M].北京:中国轻工业出版社,2011:95-101.

[10]Verboven P,Scheerlinck N,Baerdemaeker JD,etal.Computational fluid dynamics modeling and validation of the temperature distribution in forced convection oven[J].Journal of Food Engineering,2000,43(2):61-73.

[11]Verboven P,Scheerlinck N,Baerdemaeker JD,etal.Computational fluid dynamics modeling and validation of the isothermal airflow in a forced convection oven[J].Journal of Food engineering,2000,43(1):41-53.

[12]Wong S Y,Zhou WB,Hua JS.Robustness analysis of a CFD model to the uncertainties in its physical properties for a bread baking process[J].Journal of Food Engineering,2006,77(4):784-791.

[13]Chhanwal N,Anishaparvin A,Indrani D,etal.Computational fluid dynamics(CFD)modeling of an electrical heating oven for bread-baking process[J]. Journal of Food Engineering,2010,100(3):452-460.

[14]Smolka J,Nowak AJ,Rybarz D.Improved 3-D temperature uniformity in a laboratory drying oven based on experimentally validated CFD computations[J].Journal of Food Engineering,2010,97(3):373-383.

[15]Ghani A,Farid MM,Chena XD,etal.Numerical simulation of natural convection heating of canned food by computational fluid dynamics[J].Journal of Food Engineering,1999,41(1):55-64.

[16]Ghani A,Farid MM.Using the computational fluid dynamics to analyze the thermal sterilization of solid-liquid food mixture in cans[J].Innovative Food Science & Emerging Technologies,2006,7(1):55-61.

[17]Kannan A,Gourisankar SP.Heat transfer analysis of canned food sterilization in a still retort[J].Journal of Food Engineering,2008,88(2):213-228.

[18]Siriwattanayotina S,Yoovidhyaa T,Meepadunga T,etal.Simulation of sterilization of canned liquid food using sucrose degradation as an indicator[J].Journal of Food Engineering,2006,73(4):307-312.

[19]Jung A,Fryer PJ.Optimising the quality of safe food:Computational modeling of a continuous sterilisation process[J].Chemical Engineering Science,1999,54(6):717-730.

[20]Varma MN,Kannan A.Enhanced food sterilization through inclination of the container walls and geometry modifications[J]. International Journal of Heat and Mass Transfer,2005,48(15):3753-3762.

[21]Varma MN,Kannan A.CFD studies on natural convective heating of canned food in conical and cylindrical containers[J].Journal of Food Engineering,2006,77(4):1024-1036.

[22]Kuriana V,Varmaa MN,Kannana A.Numerical studies on laminar natural convection inside inclined cylinders of unity aspect ratio[J].International Journal of Heat and Mass Transfer,2009,52(3-4):822-838.

[23]Augusto PED,Pinheiro TF,Cristianini M.Using Computational Fluid Dynamics(CFD)for the evaluation of beer pasteurization:effect of orientation of cans[J].Ciênc. Tecnol. Aliment,Campinas,2010,30(4):980-986.

[24]Augusto PED,Pinheiro TF,Cristianini M.Computational fluid dynamics analysis of viscosity influence on thermal in-package liquid food process[J].International Journal of Food Engineering,2010,6(6):1-14.

[25]Moraga N,Torres A,Guarda A,etal.Non-newtonian canned liquid food,unsteady fluid mechanics and heat transfer prediction for pasteurization and sterilization[J].International of Food Process Engineering,2010,34(6):2000-2025.

[26]Paul DA,Anishaparvin A,Nandharamakrishnan C.Computational fluid dynamics studies on pasteurisation of canned mil[J].International Journal of Dairy Technology,2011,64(2):305-313.

[27]Ghani A,Farid MM,Chen X D,etal.Thermal sterilization of canned food in a 3-D pouch using computational fluid dynamics[J].Journal of Food Engineering,2001,48(2):147-156.

[28]Ghani A,Farid MM,Chen X D,etal.A computational and experimental study of heating and cooling cycles during thermal sterilization of liquid foods in pouches using CFD[C].New Zealand:Proceedings of the Institution of Mechanical Engineers,Part E:Journal of Process Mechanical Engineering,April,2003.

[29]Ghani A,Farid MM.Computational Fluid Dynamics in Food Processing[M].Boca Raton,FL:CRC Press,2007:347-381.

[30]Augusto PED,Cristianini M.Evaluation of geometric symmetry condition in numerical simulations of thermal process of packed liquid food by computational fluid dynamics(CFD)[J].International Journal of Food Engineering,2010,6(5):1-18.

[31]Augusto PED,Cristianini M.Computational fluid dynamics analysis of viscosity influence on thermal in-package liquid food process[J].International Journal of Food Engineering,2010,6(6):1-14.

[32]Denys S,Pieters JG,Dewettinck K.Combined CFD and experimental approach for determination of the surface heat transfer coefficient during thermal processing of eggs[J].Journal of Food Science,2003,68(3):943-951.

[33]Denys S,Pieters JG,Dewettinck K.Computational fluid dynamics analysis of combined conductive and convective heat transfer in model eggs[J].Journal of Food Engineering,2004,63(3):281-290.

[34]Denys S,Pieters JG,Dewettinck K.Computational fluid dynamics analysis for process impact assessment during thermal pasteurization of intact eggs[J].Journal of Food Protection,2005,68(2):366-374.

[35]Kumar V,Jonnalagadda D,Subbiah J,etal.A 3D heat transfer and fluid flow model for cooling of a single egg under forced convection[J].Transactions of ASABE,2009,52(5):1627-1637.

[36]Pasquali F,Fabbri A,Cevoli C,etal.Hot air treatment for surface decontamination of

Table eggs[J].Food Control,2010,21(4):431-435.

[37]Norton T,Tiwari B,Sun DW.Computational Fluid Dynamics in the Design and Analysis of Thermal Processes:A Review of Recent Advances[J].Critical Reviews in Food Science and Nutrition,2013,53(3):251-275.