高锰酸钾溶液对核径迹敏化新现象的研究

2014-03-22刘义保傅元勇陈东风魏强林吴振东梁海英

周 密 刘义保 傅元勇 鞠 薇 陈东风 魏强林 吴振东 梁海英

1(中国原子能科学研究院核物理研究所 北京 102413)

2(东华理工大学研究生院 南昌 330013)

重离子微孔滤膜是由高能重离子束流辐照聚合物薄膜,在离子通过的路径上形成几个纳米的径迹损伤,经化学蚀刻处理后制备的一种微孔滤膜。重离子微孔滤膜具有真实的孔径,且孔径大小均匀,孔型规整,具有截留性好、机械强度大等优点,目前在很多领域都有广泛的应用,主要有精密输液终端过滤器、电子超纯水过滤、防伪产品标识、血液过滤和细胞分析、微量元素和颗粒分析等[1−2]。

图1 锥角示意图Fig.1 Cone angle diagram.

由重离子微孔滤膜的成孔原理可知,对辐照后的膜材进行双面蚀刻时(图1),蚀刻出的孔洞半锥角为α,图中L为蚀刻后的膜厚度,dout和din分别为锥形孔道的外孔径和内孔径。当Vt远大于Vb,α趋向于0,形成的孔道成圆柱形,当Vb与Vt大小可比时,形成的孔道为双圆锥形。Vb和Vt通常受蚀刻前不同的预处理方式和蚀刻参数的影响,在制备重离子微孔滤膜的过程中精确地控制这些因素,可以获得满足需求的孔径和孔型[3−6]。本文实验研究不同条件下的高锰酸钾溶液对 PET膜进行预处理后对蚀刻速率的影响。

1 实验部分

利用中国原子能科学研究院HI-13串列式静电加速器提供的能量为 170 MeV的32S离子辐照20mm的PET膜,辐照后的PET膜在室温和空气下保存12个月,避免因未陈化完全,对实验结果有影响。

为了考察高锰酸钾溶液预处理对径迹蚀刻速率的影响,取32S离子辐照后的20 mm的PET样品膜在24.5 °C下,采用0.1 mol·L−1的高锰酸钾溶液浸泡,另外取样品膜在30 °C下,采用0.5 mol·L−1高锰酸钾溶液浸泡,浸泡时间T分别为1 h、2 h、3 h、4 h、5 h、6 h。为了考察高锰酸钾溶液预处理对基体蚀刻速率的影响,取同批次未辐照的 20 mm的PET样品膜分别在24.5 °C,0.1 mol·L−1和30 °C,0.5 mol·L−1的高锰酸钾溶液中浸泡,浸泡时间分别为1 h、2 h、3 h、4 h、5 h、6 h。辐照过的膜材经过高锰酸钾溶液浸泡处理和清洗烘干后,在 62 °C下,给定5 V直流电压,采用电导法蚀刻60 min,蚀刻液为6 mol·L−1的氢氧化钠溶液。在蚀刻过程中温差变化控制在±1 °C以内。实验装置如图2所示。

刚开始蚀刻时,由于膜把蚀刻槽隔绝成电绝缘的两部分,电流为零,随蚀刻时间的增长,膜上的孔陆续开始导通,电流开始变化,当电流开始发生剧烈变化的时刻,说明膜上大部分孔开始导通,把该时刻作为PET膜上孔的导通时间。

图2 电导法测量导通时间装置Fig.2 Experimental device for measuring breakthrough time.

实验采用美国奥豪斯公司生产的精密电子天平(精度为 0.01 mg)称量蚀刻前后膜的质量,膜厚度测量采用德国EPK (Elektrophysik)生产的测厚仪(精度为0.5 mm)。根据实验测得数据,PET膜的径迹蚀刻速率Vt如式(1)所示,其中tb为导通时间,H为未蚀刻前PET膜的厚度。基体蚀刻速率Vb如式(2)所示,m0为蚀刻前的膜质量,m1为蚀刻后的膜质量,t为蚀刻时间,(m0−m1)包含膜材表面蚀刻掉的质量和孔洞蚀刻掉的质量,由于蚀刻后的孔径很小,均在1−10 mm,孔洞的面积仅为蚀刻膜材面积的百万分之一,所以孔洞蚀刻掉的质量可以忽略不计。并由Vt和Vb可得半锥角α的大小如式(3)。

2 结果与讨论

2.1 高锰酸钾溶液预处理对蚀刻速率的影响

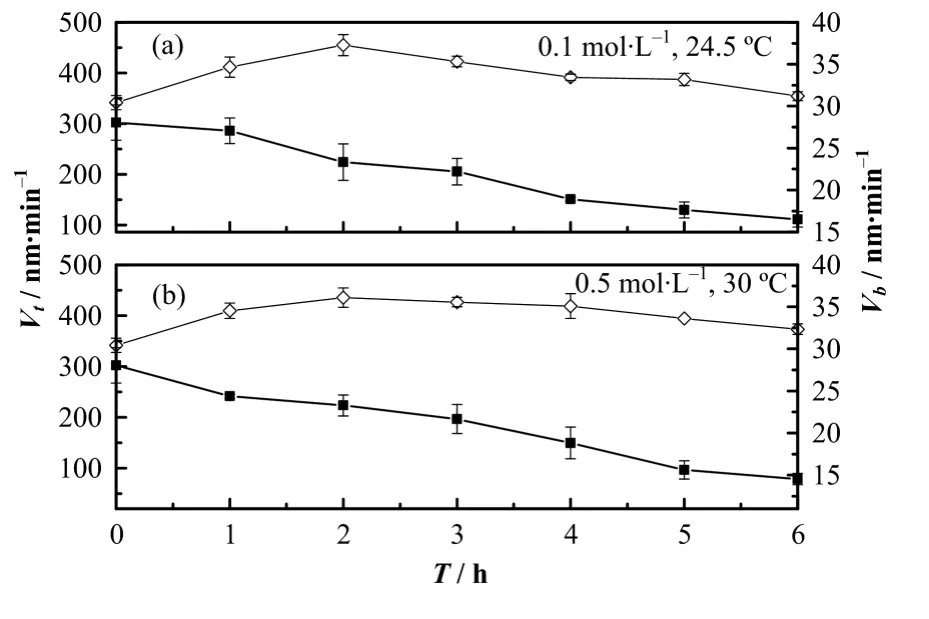

由图3,空心曲线所示是24.5 °C、0.1 mol·L−1和30 °C、0.5 mol·L−1条件下径迹蚀刻速率的变化情况,图3(a)和(b)中高锰酸钾溶液预处理后的膜材比未经高锰酸钾预处理(0 h)的径迹蚀刻速率有所提高,径迹蚀刻速率增长均在2 h时达到峰值,之后随着预处理时间的增长,径迹蚀刻速率开始下降。出现该现象的原因可能是高锰酸钾溶液暴露在空气中的时间过长,光对溶液进行分解,氧化性变弱,这还有待进一步研究。如图3实心曲线所示,两种实验条件下基体蚀刻速率都随预处理时间的增长而减小。根据径迹蚀刻速率和基体蚀刻速率的变化关系,随高锰酸钾预处理时间的增长,Vb/Vt的比值逐渐变小,半锥角逐渐减小,如图4所示。

图3 高锰酸钾溶液预处理时间与蚀刻速率的关系◇ 径迹蚀刻速率,■ 基体蚀刻速率Fig.3 Solution of potassium permanganate pretreatment time vs. etching rate.◇ Represents the track etching rate,■ Represents the bulk etching rate

图4 高锰酸钾溶液预处理与孔洞半锥角的关系Fig.4 Solution of potassium permanganate pretreatment time vs. half cone angle.

2.2 酸性高锰酸钾溶液对蚀刻速率的影响

选择0.1 mol·L−1、24.5 °C的高锰酸钾溶液对实验PET膜材进行2 h的预处理,在溶液中分别加入5%、15%、25%、35%的2 mol·L−1硫酸溶液,将20mm的PET样品膜在溶液中浸泡2 h后,经清洗、烘干等处理,在62 °C,给定5 V的直流电压下,采用电导法在6 mol·L−1的氢氧化钠溶液中蚀刻60 min。实验结果如图5(a)所示,随硫酸体积分数的增加,径迹蚀刻速率变化比较平稳,基体蚀刻速率随硫酸体积分数的增加而变大,半锥角变化如图5(b)所示相应地随硫酸含量变大。

图5 不同硫酸含量与蚀刻速率和半锥角的关系◇ 径迹蚀刻速率,■ 基体蚀刻速率Fig.5 Volume fraction of sulfuric acid vs. etching rate and half cone angle.◇ Represents the track etching rate,■ Represents the bulk etching rate

2.3 电压变化对径迹蚀刻速率的影响

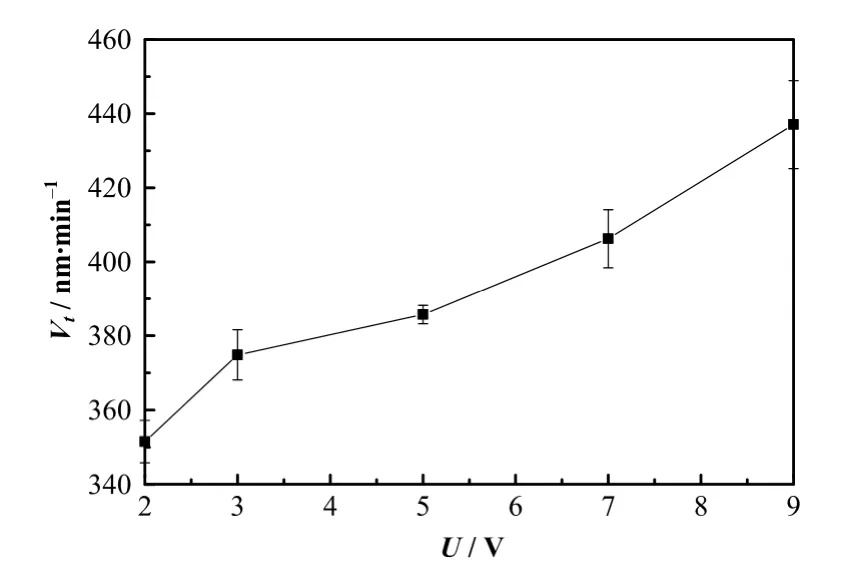

0.1 mol·L−1、24.5 °C高锰酸钾溶液对20 mm的PET膜预处理2 h,在62 °C、6 mol·L−1的氢氧化钠溶液中采用电导法蚀刻,改变给定的直流电压,分别为2 V、3 V、5 V、7 V、9 V。由图6,电压和径迹蚀刻速率的关系,径迹蚀刻速率随电压而变大,产生该现象的原因可能是由于在不同的电势差下,蚀刻液中离子的迁移会对蚀刻过程产生影响[7−8]。

图6 不同电压与径迹蚀刻速率变化的关系Fig.6 Different applied voltages vs. track etching rate.

3 结语

不同温度和浓度的高锰酸钾溶液对 PET膜进行预处理,对径迹蚀刻速率和基体蚀刻速率都有影响。随预处理时间增加,基体蚀刻速率单调下降,而径迹蚀刻速率达到极大值,这可能与高锰酸钾溶液本身的氧化性持续时间有关,有待进一步的研究。通过调节高锰酸钾溶液的温度、浓度和浸泡时间,可以控制经高锰酸钾溶液预处理后蚀刻生成的孔的锥角,以适应不同的应用需要。此外,在高锰酸钾溶液中添加不同量的硫酸,对径迹蚀刻速率的影响较小,基体蚀刻速率随硫酸量增大;另外径迹蚀刻速率随实验所用的直流电压增大。

1 郭洪英, 黄正德. 离子微孔膜的研究及应用[J]. 核技术, 2002, 25(7): 559−564

GUO Hongying, HUANG Zhengde. Research and application of ion microporous membrane[J]. Nuclear Techniques, 2002, 25(7): 559−564

2 刘庆云, 周剑良, 刘永辉, 等. 纳米孔径重离子微孔膜的制备[J]. 原子能科学技术, 2012, 46(3): 341−345

LIU Qingyun, ZHOU Jianliang, LIU Yonghui, et al. Fabrication of nanoporous heavy-ion track etched membranes[J]. Atomic Energy Science and Technology, 2012, 46(3): 341−345

3 王玉兰, 徐世平. 核径迹二甲基甲酰胺溶液敏化特性、机理及新现象研究[J]. 原子能科学技术, 2008, 42(6): 522−524

WANG Yulan, XU Shiping. New phenomenon and dimethyl formamide treatment effect in polymer irradiated with heavy ions[J]. Atomic Energy Science and Technology, 2008, 42(6): 522−524

4 Guo W, Xue J M, Wang L, et al. Controllable etching of heavy ion tracks with organic solvent addition in etchant[J]. Nuclear Instruments and Methods in Physics Research B, 2008, (266): 3095−3099

5 Paolo Scopece, Lane A Baker, Paolo Ugo, et al. Conical nanopore membranes: solvent shaping of nanopores[J]. Institute of Physics Publishing, 2006, (17): 3951−3956

6 Karim S, Ensinger W, Mujahid S A, et al. Effect of etching conditions on pore shape in etched ion-track polycarbonate membranes[J]. Radiation Measurements, 2009, (44): 779−782

7 EI-Samman H. Pore growth in heavy ion-irradiated PET foils using a constructed ECE unit[J]. Journal of Radioanalytical and Nuclear Chemistry, 2010, (285): 259−262

8 Apel P, Korchev Y, Siwy S, et al. Diode-like single-ion track membrane prepared by electro-stopping[J]. Nuclear Instruments and Methods in Physics Research B, 2001, (184): 337−346