压装机装卸料机械手的研制

2014-03-18李明栗全庆

李明,栗全庆

(郑州航空工业管理学院,河南郑州450015)

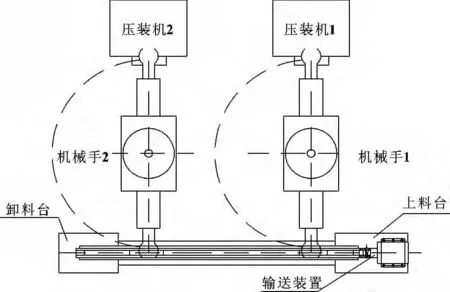

1 机械手与压装机的配置关系及工作过程

文中所介绍的装卸料机械手用于某品牌汽车某组件装配线的压装机上,在两台压装机和物料自动输送线之间实现物料的自动安装、卸下和传递,并保证准确定位。该机械手能装卸多种型号组件以实现生产线的多品种加工。机械手与压装机、输送料台及输送线的配置关系如图1所示。

图1 机械手与压装机、物料输送线的配置关系

该装卸料机械手的工作过程如下:首先由机械手的手臂伸向压装机1 的上料台,并由手部握紧已压装好的组件,往上抬起离开定位装置,手臂缩回,并水平逆时针回转180°至输送料台上方,手腕带动组件翻转180°,调位完毕,手臂伸出,机械手手臂下降,将组件放置在输送线对应料台上定位,通过输送装置,将组件送出至压装机2,以备使用。同时,输送装置将下一个待压装组件输送到位,机械手抓取组件输送至压装机1,开始下一个工作循环。由输送装置实现两压装机之间组件的输送。

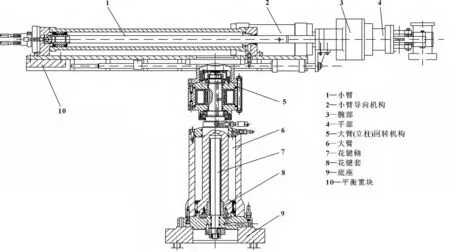

2 机械手的总体结构设计方案

圆柱坐标型机械手因具有良好的灵活性,工作范围较大,刚度和精度较好、占地面积小,且在结构上易于实现,在机械制造生产中得到了广泛应用[1-2]。结合生产实际,设计的机械手的基本形式采用圆柱坐标型。从既满足生产的实际需要又尽量减少结构的复杂程度考虑,取机械手的自由度数为4 个:大臂(立柱)的升降和回转运动,小臂的伸缩运动及手腕的回转运动。因机械手抓取部位组件的形状基本上为圆柱形,故采用两支点回转型夹持式机械手,回转型手指的张开闭合靠根部(以枢轴支点为中心)的回转运动来完成。这种手指结构简单、形状小巧,但夹持不同尺寸的工件时会产生定位偏差,即夹持误差,在设计计算时应注意将夹持误差限定在规定的范围内,才能保证机械手有效地工作[3]。机械手总体结构如图2所示。

图2 机械手总体结构

2.1 机械手的手臂

手臂是支持手指和手腕部分的机构,是机械手的主要部件。该机械手手臂由小臂(横臂)和大臂(立柱)组成,小臂完成伸缩运动,大臂完成升降和回转运动,大臂回转范围为180°,用以实现组件在压装机与输送料台之间的装卸,大臂与机座连接在一起。在机械手小臂伸缩缸的两侧,设置了双导向杆的导向装置,用作伸缩运动的导向,以防止手腕、手部绕油缸的轴线转动,保证手指的正确方向,并同时承受部分偏重力矩。

大臂的回转与升降是通过立柱的运动机构来实现的,采用回转缸置于升降缸之上的形式。升降机构上部的回转油缸带动小臂伸缩机构等做180°的回转,大臂的升降运动由立柱升降油缸来完成。在升降油缸的活塞杆内装有一花键套8,其与固定花键轴7 配合(花键轴7 用螺母和圆柱销与升降油缸下端盖固连),用以导向和防止活塞套筒的转动。这种布局形式结构紧凑、简单,适用于机械手结构尺寸及质量较小的场合。

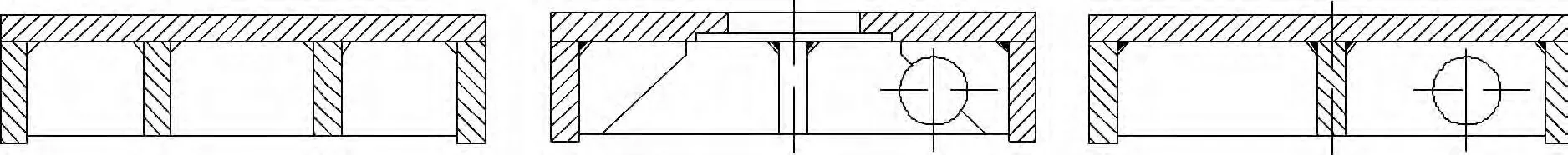

机械手手臂要承受组件和本身的质量,要保证其具有足够的刚度和强度,且能克服不良力矩的影响,因此必须从结构上保证手臂结构的合理性,合理的设计就是应在最小质量条件下,具有最大的静刚度[4]。该机械手的小臂采用Q235 钢板焊接式框架结构,截面形状为矩形,通过合理的布置内部筋板,从而确保了手臂既质量轻,又具有良好的刚性。手臂筋板横截面形状,沿纵向不同部位,不尽相同,如图3所示。为了使回转轴通过大臂重心,克服偏重力矩的影响,在机械手偏重的基本对称位置加置了平衡重块,从而改善了手臂的受力情况。

图3 机械手小臂横截面

2.2 机械手的手腕和手部

因组件需分别在两端面压装轴套,故机械手应能实现组件的翻转,采用手腕实现组件的调位,而腕部的回转运动由回转油缸来完成。

手部是该机械手的关键部件之一,用于抓取组件,因是多品种加工,其组件抓取部位的直径是变化的,其变化范围为:φ50 ~φ80,因此合理地确定手爪的开闭角度,提高抓取精度是设计的关键。

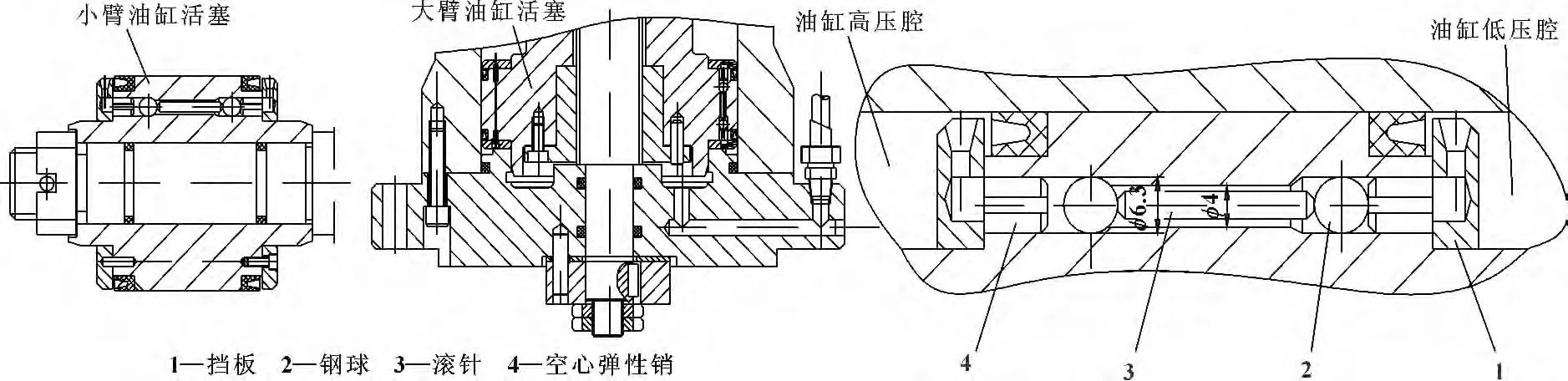

2.3 机械手直线运动油缸的缓冲结构

该机械手的运动全部采用液压驱动,因此在设计机械手的液压系统和机械结构时,必须设法减轻或避免液压冲击和震荡,提高机械手运动的平稳性。为此在机械手的小臂伸缩油缸和大臂升降油缸的设计中,采用了德国Hüller-Hille 公司发明研制的动力油缸针阀式缓冲活塞[5],其结构如图4所示。针阀式缓冲活塞可在油压改变的瞬间,高、低压两腔通过φ4 孔与滚针之间形成的环形空间连通,使高压腔溢流,从而达到减小或避免液压冲击的目的。针阀式缓冲活塞的工作原理是:正常工作时(设活塞向右运动),油缸高压腔(左腔)一端的钢球2 和该端φ6.3 孔底锥面密切贴合(装配时,要求φ6.3 孔的孔底锥面分别与两钢球配研),φ4 孔被堵,针阀无溢流作用,高压腔油液不能向低压腔流动,两腔封闭,活塞正常运动。如果活塞的运动突然停止或者换向,油缸原低压腔(右腔)的压力会急剧升高,引起液压冲击[6]。此时,针阀式缓冲活塞可以使油缸两腔瞬时互通,从而减小液压冲击,起到缓冲作用。即右腔的高压油会通过挡板1 上的油孔,经过空心弹性销4,流入活塞的阶梯孔内,推动钢球2 和滚针3 向左移动,并流经φ4 针孔,推动左端钢球2 向左移动,油液经左挡板油口流至左油腔,两腔贯通,从而减低了右腔高压油的峰值,减缓或消除了液压冲击。右钢球2 从开始向左端运动并从右端堵住φ4 孔的时间,就是溢流时间,而溢流时间的长短可通过控制滚针和φ4 孔的长度差来设定。

图4 动力油缸的针阀式缓冲活塞

经过大量的实践证明,该结构的使用,成功地解决了液压动力油缸所产生的冲击和振荡,大大提高了机械手的定位精度和运动的平稳性。

3 手部的抓取误差

回转型手指夹持工件,当工件的直径有变化时,将引起工件轴心的偏移,这个偏移量称为夹持误差[3,7]。机械手能否准确夹持工件,把工件送到指定位置,不仅取决于机械手的定位精度,而且也与手指的夹持误差大小有关。当机械手用于多品种生产加工时,为了适应工件尺寸在一定范围内的变化,在机械加工中,通常要求手指抓取工件的定位误差不超过±1 mm[8],因此根据生产线多品种加工的需要,设计合理的手部结构,确定正确的手部尺寸参数,是设计的关键问题之一。

该机械手手指的抓取动作由斜楔杠杆外夹式回转型手部来实现,抓取动力由单作用油缸来提供。因组件夹持部位的外形基本为圆柱形,故其双支点回转型手部采用V 型手指。V 型手指可根据抓取组件的规格不同而进行更换。

手部各部分尺寸是按给定的组件抓取部位的最大直径和最小直径来确定的,一般来说,为了减少夹持误差,可适当加长手指长度,但手指过长,整个手部结构就要增大,影响手部的刚性;另一方面也可通过选取合适的偏转角度β,使夹持误差最小。但对于双支点回转型手部,偏转角β 的大小不是仅仅按夹持误差为最小的条件来确定,还要考虑在抓取半径较小的工件时,不能出现两手指的BE 和B'E'边平行,造成抓不着工件的现象[8]。为避免上述情况发生,通常按手爪抓取工件的平均半径,来确定双支点回转型手爪的偏转角β。

该机械手手部的尺寸参数如图5所示。

图5 机械手手部尺寸

工件的最大半径Rmax为40 mm,工件的最小半径Rmin为25 mm,工件的平均半径R0为32.5 mm,机械手手指指长lAB为80 mm,两回转支点的距离2a 为75 mm,即a 为37.5 mm,夹持V 型槽的夹角2θ为120°,既θ = 60°。按上述参数计算,偏转角β 为62°,则机械手的最大夹持误差为0.639 mm,满足要求。

4 结束语

该压装机装卸料机械手,在满足有关生产效率和工作可靠性目标的同时,一方面采用了较为简单的结构,不但降低了设计和制造成本,而且有助于提高系统可靠性;另一方面采用了国际先进的缓冲式液压油缸,进一步有效地提高了机械手定位的精度和运行的稳定性。该机械手定位准确,抓取精度高,是该型号组件装配线上的关键装备之一,为保证该生产线的效率和质量作出了独特贡献。

[1]周伯英.工业机器人设计[M].北京:机械工业出版社,1995.

[2]周凌.三自由度气动机械手结构设计[J].煤炭技术,2012(12):26-28.

[3]王承义.机械手及其应用[M].北京:机械工业出版社,1981.

[4]朱世强,王宣银.机器人技术及应用[M].杭州:浙江大学出版社,2005.

[5]李明.国外机床先进结构的原理及功能分析[J].机床与液压,2006(7):261-262,252.

[6]贾铭新.液压传动与控制[M].北京:国防工业出版社,2001.

[7]冯辛安.机械制造装备设计[M].北京:机械工业出版社,2008.

[8]方明伦,应振澍,裴仁清,等.工业机器人(一)[M].北京:机械工程师进修大学出版,1991.