液液引射器性能的数值模拟与实验

2014-03-13李应林谭来仔陈传宝张小松

李应林 谭来仔 陈传宝 吴 薇 张小松 杜 垲

(1 东南大学能源与环境学院,南京210096)

(2 南京师范大学能源与机械工程学院,南京210042)

(3 南京五洲制冷集团有限公司,南京211100)

目前,引射器在制冷系统中的应用主要分为4个方面:在热驱动制冷系统中取代压缩机,即喷射式制冷系统[1-5];在气体压缩循环中增大冷凝器的循环工质量[6-7];取代膨胀装置[8-10];增大蒸发器的循环工质量[11].引射器用于水平管降膜蒸发器中,可增大制冷剂循环喷淋量.通过引射器,来自干燥过滤器的一定流量的高压液体抽吸蒸发器筒体底部的未蒸发低压液体,从而增大降膜换热器的循环制冷剂喷淋量.水平管降膜换热器内制冷剂循环喷淋量与制冷系统循环制冷剂流量的比值(循环倍率)一般大于1,较大的循环喷淋量可减小水平管外表面干斑对传热的影响[12],从而提高降膜换热器的蒸发传热性能.此循环倍率取决于液液引射器的引射系数,而液液引射器的引射系数计算复杂,不仅与引射器自身结构尺寸密切相关,还与工作流体和引射流体的压力有关.因此本文先建立液液引射器的三维模型,模拟其引射性能,然后通过样机测试,进行理论验证.

1 引射器原理与主要结构参数

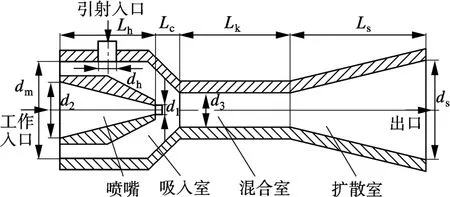

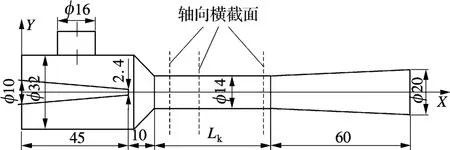

引射器一般主要由工作喷嘴、吸入室、混合室及扩散室等部件组成(见图1).引射流体的质量流量与工作流体的质量流量之比称为引射器的引射系数u.影响引射系数的主要结构参数有喷嘴出口直径d1、混合室直径d3、喷嘴与混合室距离Lc、混合室长度Lk和扩散室长度Ls等.

图1 引射器结构

2 引射器数学模型

模拟过程假设流体运动是连续均匀、各向同性和无相变的稳态过程;控制方程选用连续性方程和动量方程,由于引射过程时间短、热效应很小、外表面隔热保温,故没有求解能量方程;湍流模型采用标准κ-ε 湍流模型,壁面处理时采用标准壁面函数;采用Gambit 进行建模和网格划分,考虑到模拟的真实性,构建三维模型;网格使用四面体结构网格,采用Tet/Hybrid 网格划分,并局部加密.以喷嘴出口作为入口边界,采用质量流量入口边界条件;引射流体入口采用压力进口边界条件,初始压力PH为0.35 MPa;混合流体出口采用压力出口边界条件,出口压力固定为0.349 6 MPa;壁面边界条件采用无渗流、无滑移绝热、固壁边界;采用Fluent 模拟,求解方法采用耦合解法;压力-速度的耦合求解采用SIMPLE 算法;收敛条件为出口流量与进口总流量的相对偏差不超过0.01%;模拟所用物料为液相制冷剂R134a,密度为12 786 kg/m3,黏度为2 544 g/(m·s).

3 数值模拟结果

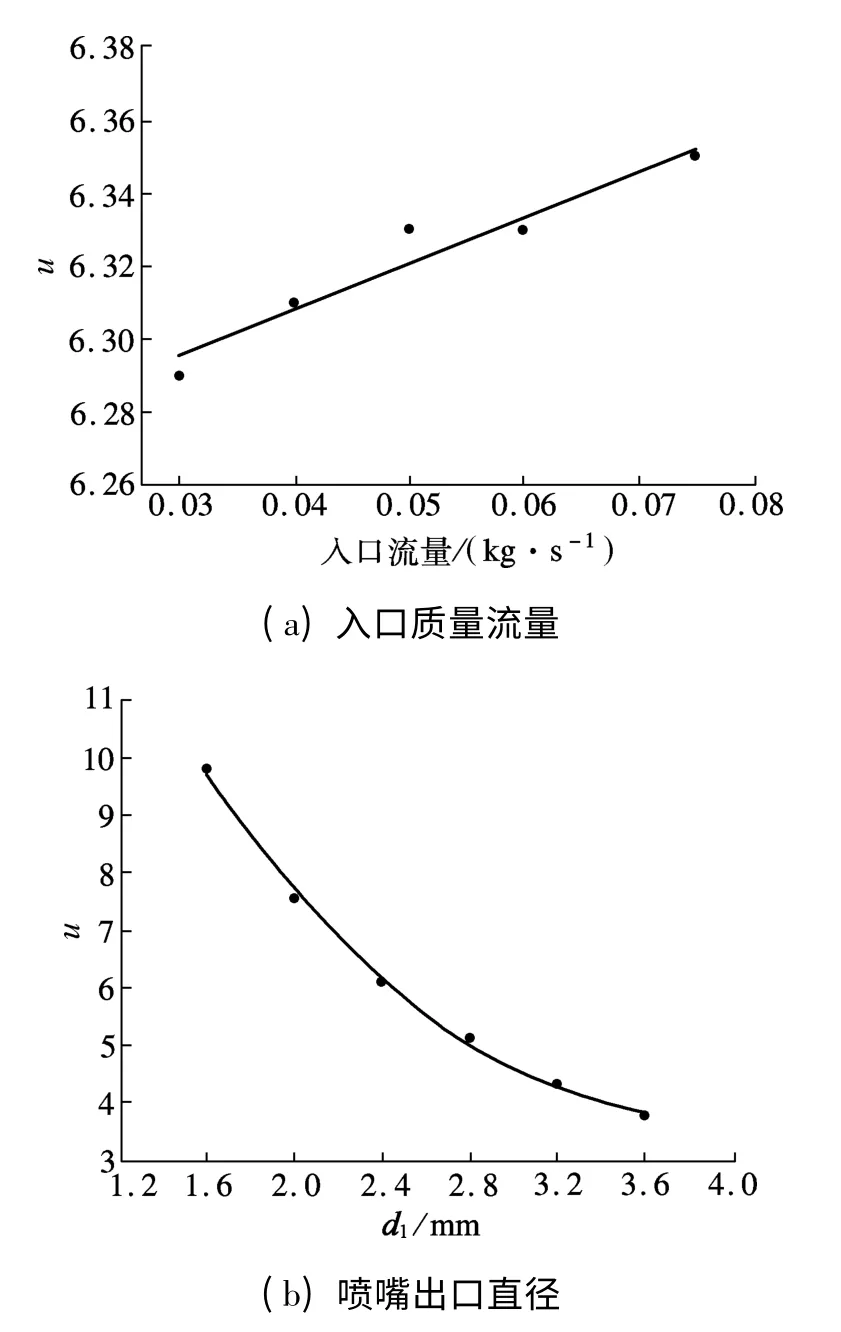

3.1 工作流体流量Gp 模拟结果分析

改变喷嘴出口处工质流量,固定引射器结构尺寸:Lc= 10 mm,Lk= 45 mm;d1= 2.4 mm,d2=10 mm,d3=14 mm,Lh=45 mm;dh=16 mm,dm=32 mm;Ls=60 mm,ds=20 mm.图2(a)表明,Gp从0.03 kg/s 增大到0.075 kg/s 时,引射器系数u 从6.29增大到6.35,即Gp增大150%,u 仅升高1.0%.

图2 引射系数与入口质量流量和喷嘴出口直径的关系

3.2 喷嘴出口直径d1 模拟结果分析

改变喷嘴出口直径d1,固定结构参数:Lc=10 mm,Lk=45 mm;d2=10 mm,d3=14 mm,Lh=45 mm;dh=16 mm,dm=32 mm;Ls=45 mm,ds=20 mm.入口质量流量为0.04 kg/s.图2(b)表明,d1对引射系数的影响很大,随着d1的增大,引射系数u 快速下降.

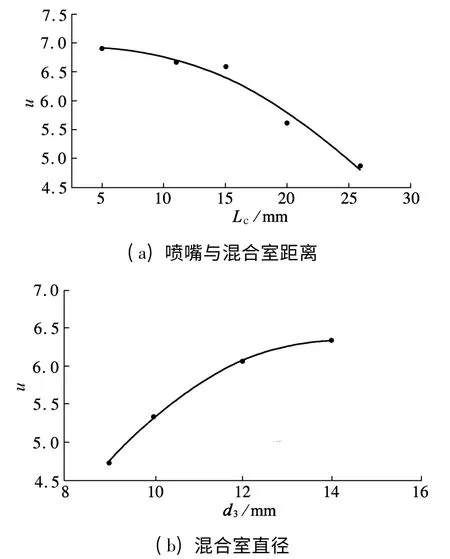

3.3 喷嘴与混合室的距离Lc 模拟结果分析

改变喷嘴与混合室的距离Lc,固定其他参数:Lk=60 mm;d1=2 mm,d2=10 mm,d3=10 mm,Lh=50 mm;dh=16 mm,dm=32 mm;Ls=60 mm,ds=20 mm.入口质量流量为0.03 kg/s.如图3(a)所示,引射系数随喷嘴与混合室距离Lc的增大而急剧下降,这表明喷嘴与混合室的距离Lc应取较小值.

图3 引射系数随Lc 和d3 的变化关系

3.4 混合室直径d3 模拟结果分析

改变混合室直径d3的值,固定其他参数:Lc=10 mm,Lk=50 mm;d1=2.4 mm,d2=10 mm,Lh=45 mm;dh=16 mm,dm=32 mm;Ls=60 mm,ds=20 mm.入口质量流量为0.03 kg/s.如图3(b)所示,引射系数随混合室直径d3的增大而增大,但增大趋势逐渐趋缓.

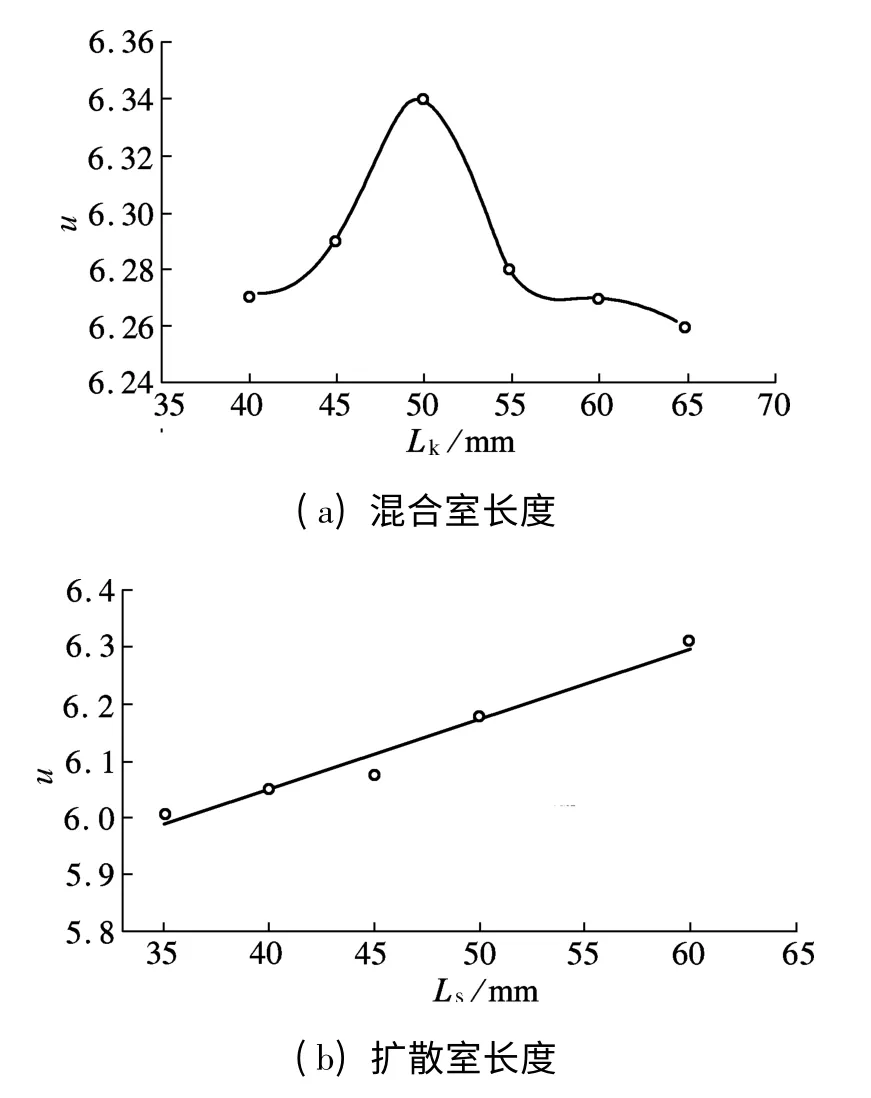

3.5 混合室长度Lk 模拟结果分析

改变混合室长度Lk,固定结构参数:Lc=10 mm;d1=2.4 mm,d2=10 mm,d3=14 mm;dh=16 mm,dm=32 mm,Lh=45 mm;Ls=60 mm,ds=20 mm.入口质量流量为0.03 kg/s.由图4(a)可以看出,随着混合室直径Lk的增大,引射系数先增后减,但整体变化幅度很小;引射系数最大值为6.34.

3.6 扩散室长度Ls 模拟结果分析

图4 引射系数与混合室长度及扩散室长度的关系

改变扩散室长度Ls,固定结构参数:Lc=10 mm,Lk=45 mm;d1=2.4 mm,d2=10 mm,d3=14 mm,Lh=45 mm;dh=16 mm,dm=32 mm;ds=20 mm.入口质量流量为0.04 kg/s.由图4(b)可以看出,Ls对引射系数的影响很小,随着Ls的增大,引射系数u 略有增加.

4 分析与讨论

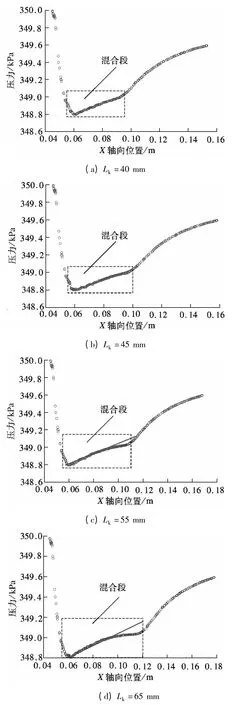

高压工作流体和低压引射流体之间的混合流动主要是在混合室内完成的,混合室长度Lk对混合流体的速度场和压力场有一定的影响,因此有必要进一步深入分析.图5表示物理模型中Z =0 的剖面图,下面将分析混合室内不同位置处的横截面上的速度场和压力场分布.

图5 引射器模型中Z=0 的剖面图(单位:mm)

4.1 流体在混合室内的压力场分析

图6 X 轴中心线上流体静压分布(Y=Z=0)

图6给出了引射器模型的X 轴中心线上的流体压力场分布.图6(a)表明,Lk=40 mm 时,在水平X 轴中心线上,从喷嘴出口到扩散器出口,流体压力先减小后增加.流体压力在混合室内先下降,后一直升高.当Lk增大到45 mm(见图6(b)),流体压力在混合室内先下降,再快速升高,但在混合室出口段,流体压力增加趋势明显变缓;类似地,当Lk=55 mm 时(见图6(c)),混合室内流体压力先下降,再快速升高,但在混合室出口段,流体压力没有明显增加.当Lk增加到65 mm 时(见图6(d)),混合室内流体压力先下降,再快速升高,最后在混合室出口段,却略有下降.图6表明,增大混合室长度不利于流体压力场的恢复.因此,若要获得较好的压力场混合效果,混合室长度取值应不超过45 mm.综合考虑混合室长度对引射系数、速度场和压力场的影响,混合室的最佳长度值取45 mm.

4.2 相变过程对模拟结果的影响

液液引射器内部的制冷剂相变过程主要表现为:①高压液体制冷剂在喷嘴内等熵膨胀时,压力逐渐下降,气泡沿喷嘴轴线方向不断地闪蒸出来,在喷嘴出口处制冷剂的气体体积约为液体体积的50 倍(蒸发温度为5 ℃、干度为0.26),喷嘴出口段内部产生的气泡大大降低了工作流体的实际流量;②低压饱和的引射流体进入混合室时,压力迅速下降,闪蒸出气泡,也会降低引射流体的实际流量;③在扩散室内,流体压力逐渐恢复并上升,部分气泡破裂,出现了液化现象.目前国内外学者仍缺乏有效的数学模型来处理引射器内的复杂相变过程,本文在以上模拟过程中也忽略了相变,考虑实际相变过程的影响,引射器的实际引射系数应低于模拟的结果.

目前在引射器增大蒸发器循环工质流量的研究方面,国内外相关的研究文献很少,在试验研究方面仅Dopazo 等[11]对NH3蒸发过程的流量再循环装置进行了测试,在NH3/CO2复叠式制冷装置中,引射器采用高压氨液引射低压饱和氨液时(蒸发温度介于-25~-16 ℃),其引射系数u 的测试结果在2~3 之间.而本文模拟引射器的引射系数在4~7 之间,相差较大,表明相变过程对引射器流场和压力场的影响很大.

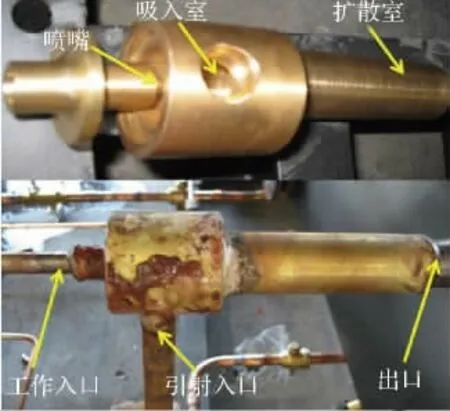

为验证模拟结果的可行性,引射器实际加工的结构尺寸取:d1= 2.0 mm,d2= 10 mm,Lh=45.7 mm,d3=14 mm,Lc=10 mm,Lk=45 mm,dh=16 mm,dm=32 mm,ds=24 mm,Ls=57 mm.引射器的加工安装如图7所示,测试时,引射器的外表面被保温材料包裹.

5 实验验证

图7 引射器加工与安装图

图8 实验测试装置外形图

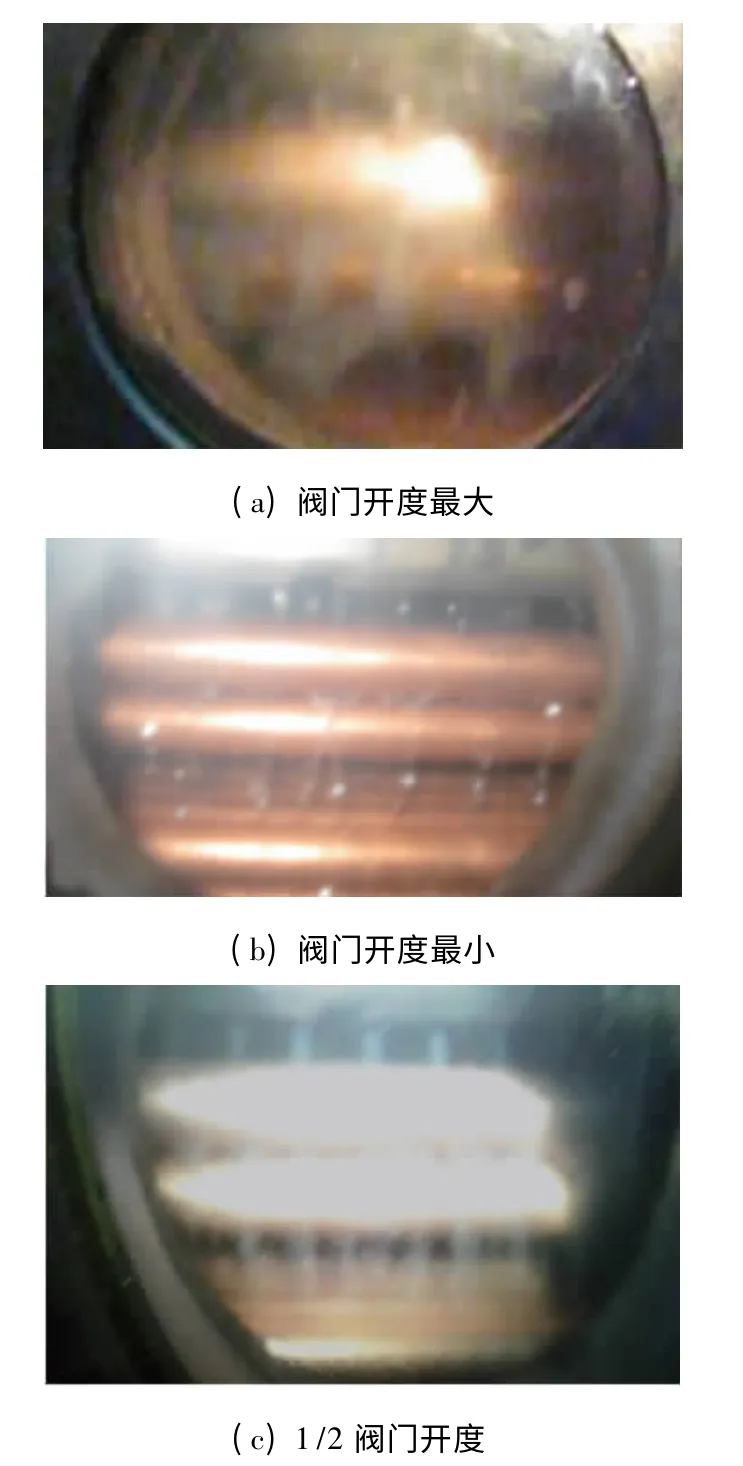

降膜式空气源冷热水测试机组主要由压缩机、四通阀、降膜式换热器、引射器、储液器、干燥过滤器、翅片换热器以及调节阀等组成(见图8).引射器的工作入口处安装有手动调节阀,用于控制工作流体(制冷剂为R134a)的流量.在降膜换热器壳体外表面上共安装有7 个视镜,用于动态观察水平管外表面液膜的分布情况.试验过程中,通过控制引射器工作入口端调节阀的开度,来调节引射器工作流体的流量.图9给出了从视镜中观察到的降膜换热器内顶层管程的水平管外液膜流态.当调节阀的开度最大时,管外液膜流态如图9(a)所示,管外制冷剂液膜为典型的片状流;当调节阀的开度最小时,管外液膜流态如图9(b)所示,管外制冷剂液膜为典型的滴状流;当调节阀的开度为1/2 时,管外液膜流态如图9(c)所示,管外制冷剂液膜为典型的柱状流.通过控制调节阀的开度,制冷剂再循环系统可以全面覆盖液膜的3 种流态,再循环系统制冷剂流量变化显著,间接验证了该引射器的优良引射性能.

试验测试在某实验室完成,测试名义制冷工况参照标准GB/T17758《单元式空气调节机》和GB/T25128—2010《直接蒸发式全新风空气处理机组》;温度测量采用K 型热电偶,精度为0.1 K,测量压力的传感器精度为1%(0~35 MPa),冷冻水测量采用电磁流量计,精度为1.0%(5~25 m3/h);入口空气干球温度35 ℃,湿球温度28 ℃,冷冻水出口温度7 ℃.

表1为调节引射器工作入口的门阀开度时系统的测试性能,从表1可以看出,阀门开度为3/4时,系统的性能系数最佳,且与阀门关闭时的系统性能相比,阀门开度为3/4 时,系统制冷系数提高了约4.1%.

图9 降膜换热器内顶层流程的水平管外液膜流态照片

表1 系统性能随阀门开度的变化

6 结论

1)喷嘴出口直径、混合室直径以及喷嘴与混合室的距离对引射器的引射系数影响很大.引射系数随着喷嘴出口直径的减小而急剧增大;引射系数随着混合室直径的增大而增大,但增大趋势逐渐趋缓;引射系数随着喷嘴与混合室之间距离的增大急剧下降.

2)工作流体流量、混合室长度和扩散室长度对引射系数的影响较小.引射系数随着工作流体流量、喷嘴长度和扩散室长度的增大而缓慢上升,随着混合室长度的增加而缓慢下降.

3)增大混合室的长度不利于混合流体压力场的恢复,为获得较好的速度场和压力场的混合效果,混合室长度最佳值取45 mm.

4)通过控制调节阀的开度,制冷剂再循环系统可以全面覆盖液膜的滴状、柱状和片状等3 种典型流态.测试结果表明,从模拟结果获得的引射器具有优良的引射性能;且名义工况下的测试结果表明,阀门开度为3/4 时,系统的性能最佳.

References)

[1]He S,Li Y,Wang R Z.Progress of mathematical modeling on ejectors[J].Renewable and Sustainable Energy Reviews,2009,13(8):1760-1780.

[2]Chen X J,Omer S,Worall M,et al.Recent developments in ejector refrigeration technologies [J].Renewable and Sustainable Energy Reviews,2013,19:629-651.

[3]Abdulateef J M,Sopian K,Alghoul M A,et al.Review on solar-driven ejector refrigeration technologies[J].Renewable and Sustainable Energy Reviews,2009,13(6/7):1338-1349.

[4]Dahmani A,Aidoun Z,Galanis N.Optimum design of ejector refrigeration systems with environmentally benign fluids[J].International Journal of Thermal Sciences,2011,50(8):1562-1572.

[5]Zhu Y,Li Y.Novel ejector model for performance evaluation on both dry and wet vapors ejectors[J].International Journal of Refrigeration,2009,32(1):21-31.

[6]Bergander M J,Butrymowics D,Smierciew K,et al.Refrigeration cycle with ejector for second step compression[C]//International Refrigeration and Air Conditioning Conference.West Lafayette,IN,USA,2010:2211-1-2211-8.

[7]Chen X,Zhou Y,Yu J.A theoretical study of an innovative ejector enhanced vapor compression heat pump cycle for water heating application[J].Energy and Buildings,2011,43(12):3331-3336.

[8]Sumeru K,Nasution H,Ani F N.A review on two phase ejector as an expansion device in vapor compression refrigeration cycle[J].Renewable and Sustainable Energy Reviews,2012,16(7):4927-4937.

[9]Bilir N,Ersoy H K.Performance improvement of the vapor compression refrigeration cycle by a two-phase constant area ejector [J].International Journal of Energy Research,2009,33(5):469-480.

[10]Sarkar J.Geometric parameter optimization of ejectorexpansion refrigeration cycle with natural refrigerants[J].International Journal of Energy Research,2010,34(1):84-94.

[11]Dopazo J A,Seara J F.Experimental evaluation of an ejector as liquid re-circulator in an overfeed NH3system with a plate evaporator[J].International Journal of Refrigeration,2011,34(7):1676-1683.

[12]Yang L,Wang W.The heat transfer performance of horizontal tube bundles in large falling film evaporators[J].International Journal of Refrigeration,2011,34(1):303-316.